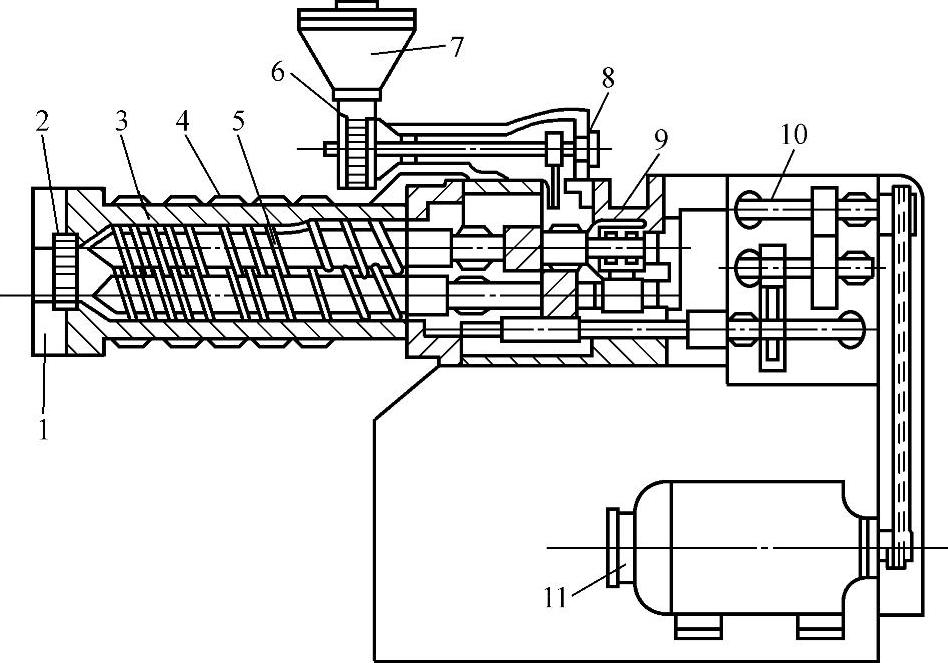

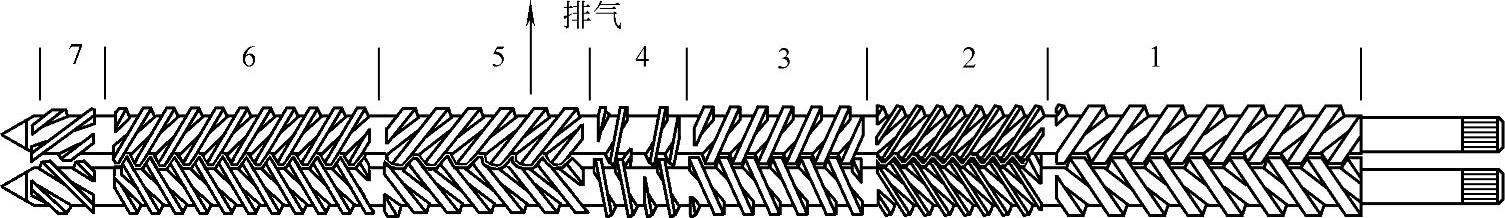

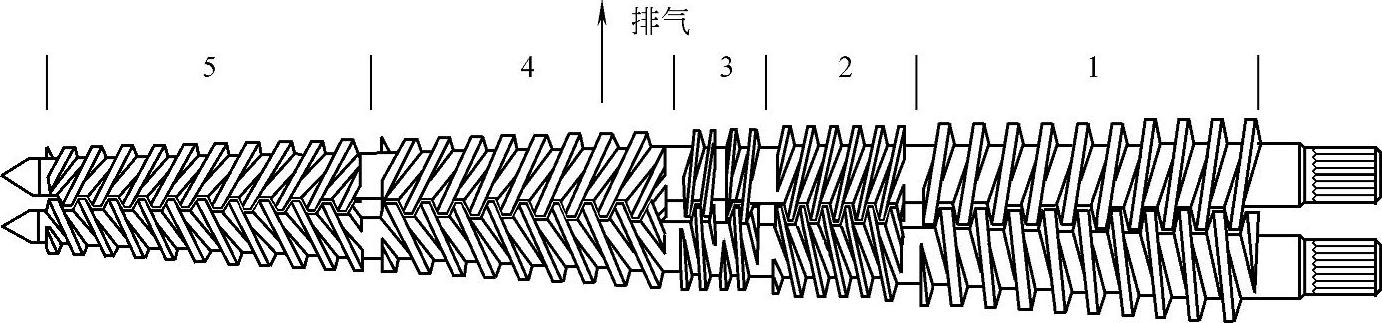

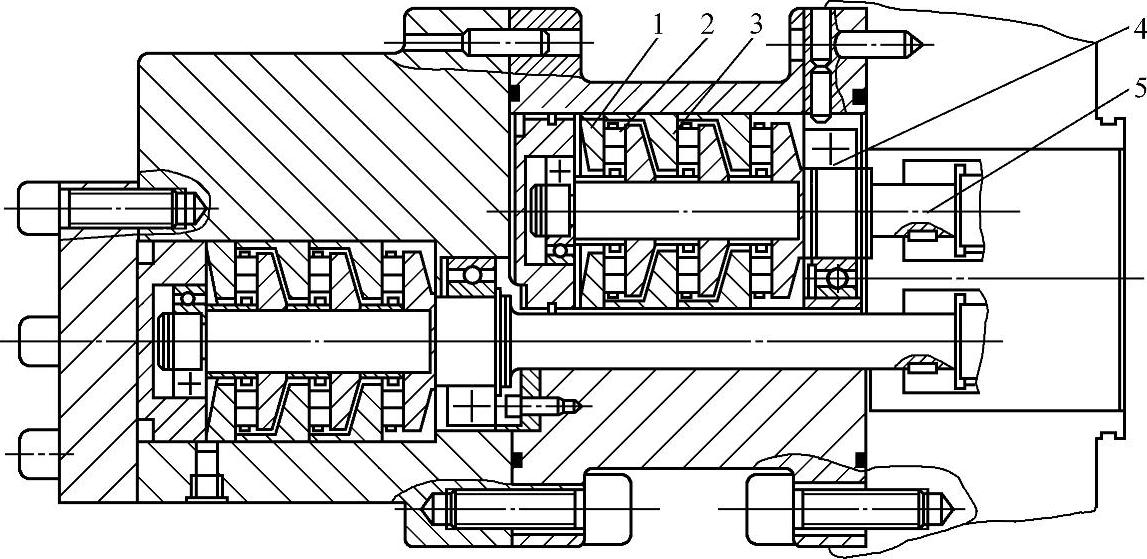

异向旋转双螺杆挤出机(图1-33)有许多种类型,可分为平行和锥形两大类,平行双螺杆(图1-34),两根螺杆的轴线互相平行;锥形双螺杆(图1-35),两根螺杆的轴线相交成一个角度。我国已经有行业标准:JB/T 6491—2001《异向双螺杆塑料挤出机》和JB/T 6492—2001《锥形双螺杆塑料挤出机》。目前流行的平行异向(向外)双螺杆挤出机多为在啮合区纵、横向都封闭,即共轭型的(图1-36)。

图1-33 双螺杆挤出机结构图

1—机头连接器 2—多孔板 3—料筒 4—加热器 5—螺杆 6—加料器 7—料斗 8—加料器传动机构 9—推力轴承 10—减速箱 11—电动机

图1-34 平行双螺杆

1—喂料段 2、3—预压缩段 4—压缩段 5—排气段 6—计量段 7—动态混合头

图1-35 锥形双螺杆

1—喂料段 2—预压缩段 3—压缩段 4—排气段 5—计量段

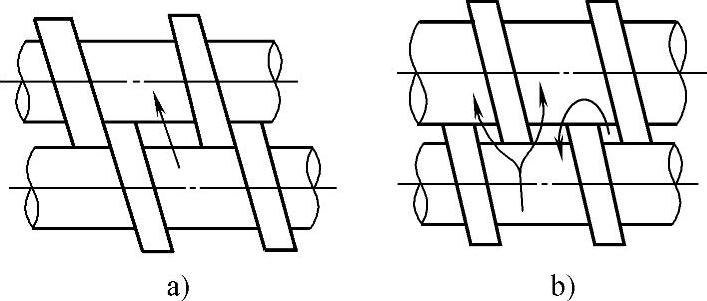

锥形双螺杆挤出机与啮合型平行异向双螺杆挤出机的工作机理基本相同:一根螺杆上的物料螺旋前进的通道被另一根螺杆堵死,不能作“∞”字形螺旋流动,只能在螺纹的推动下在螺杆和机筒之间的间隙以及两根螺杆之间的间隙中作圆周运动,同时也向机头方向运动,并产生强烈的剪切,如图1-36b所示。因此,异向旋转双螺杆挤出机其输送能力和建立机头压力能力都很强,物料的塑化效果也非常好,适宜于挤出制品。异向旋转锥形双螺杆挤出机因其加料端两螺杆轴线间有较大的空间,可以采用大的推力轴承和转矩分配齿轮,从而能承受高转矩和高轴向负荷,适合用于压力较大的硬聚氯乙烯制品的挤出。目前U-PVC制品挤出成型加工大多都采用锥形异向双螺轩挤出机。但当螺杆直径大到一定程度时,锥形双螺杆挤出机需要较大的推力轴承和转矩分配齿轮,会使得机器结构过于庞大,因此大型双螺杆设备多采用平行异向双螺杆挤出机。由于目前串联式推力轴承(图1-37)的设计和制造已不成为问题,因此异向锥形和平行双螺杆挤出机两者之间,传动系统制造难易程度的差异正在缩小,而较突出的问题是锥形双螺杆挤出机的螺杆及机筒的加工制造难度较大,并且使用中磨损较大。目前螺杆直径在ϕ55~ϕ80mm范围内的中、小型异向双螺杆挤出机,多采用锥形双螺杆挤出机,而直径ϕ80mm以上的大机组多采用平行异向双螺杆挤出机。更小的,如直径ϕ30mm左右的平行异向双螺杆挤出机,多用于实验室等场合。

图1-36 双螺杆的共轭和横向开放

a)共轭型 b)横向开放型

图1-37 串联式推力轴承组

1—外环 2—滚柱 3—外弹性圈 4—轴承 5—轴

异向双螺杆挤出机与单螺杆挤出机的主要差别有以下两点:

1)它们的输送机理不同。单螺杆挤出机中的物料输送是拖曳型流动,固体输送过程为摩擦拖曳,熔体输送过程为粘性拖曳,固体物料与金属表面之间摩擦因数的大小以及熔体物料的粘度,在很大程度上决定了单螺杆挤出机输送能力的大小。异向双螺杆挤出机中物料的传送是正位移输送,随着螺杆的转动,物料被相互啮合的螺纹强制性地向前推进,其正位移输送的能力取决于一根螺杆的螺棱与另一根螺杆的螺槽的接近程度。用紧密啮合的异向旋转双螺杆挤出机可以获得最大的正位移输送。

2)二者的速度场不同。单螺杆挤出机中速度分布相对来说比较明确并且易于描述,双螺杆挤出机中的情况则相当复杂并且描述困难。这主要是由于双螺杆挤出机中有啮合区,发生在啮合区的复杂流动使得双螺杆挤出机具有混合充分、热传递均匀、熔融能力强、排气性能良好等许多优点,但难以准确地分析啮合区的流动状态。

与单螺杆挤出机相比,异向双螺杆挤出机具有很多优点:

1)加料容易。由于双螺杆挤出机是靠正位移原理输送物料,因此可以加入粘度很高或很低的物料,以及带状料、糊状料、粉料等。

2)物料在双螺杆挤出机中停留时间短,滞留时间分布窄,容易控制。因此双螺杆挤出机适于加工热敏性物料。

3)优异的排气性能。啮合型双螺杆螺棱和螺槽互相啮合,物料在排气段能够得到充分的翻动,从而得到最好的排气效果。

4)可以有两个螺纹进行混合,得到最好塑化效果,螺杆的塑化能力也优于单螺杆挤出机。

5)低的比功率。双螺杆挤出机的比能较小,平行异向(向外)双螺杆挤出机的实际比功率一般小于0.16kW/(kg/h),锥形双螺杆挤出机的实际比功率则一般小于0.14kW/(kg/h),比单螺杆挤出机低50%左右。这使得双螺杆挤出机在节能方面有明显的优势。(https://www.daowen.com)

1.输入原理

在异向旋转双螺杆挤出机中,物料作类似于齿轮泵中的正位移输送。异向双螺杆挤出机转速较低,物料剪切发热量小,物料不容易分解,因此它对物料的热稳定性要求不高,特别适用于热敏性物料(如PVC)的成型加工。与同向双螺杆挤出机相比,异向双螺杆挤出机输送效率更高、排气效果及熔融效果更好,虽然物料的分散混合效果比同向双螺轩挤出机要差,但是建立稳定的机头压力能力较强,因此更适合用来直接挤出制品。另外采用异向双螺杆挤出机代替单螺杆挤出机,可以省去预塑化造粒工序,直接挤出加工PVC粉料,使制品成本下降。异向旋转双螺杆挤出机主要用于挤出PVC管材、型材、板材和造粒。平行异向双螺杆挤出机在大型的HDPE管材生产线上也已经开始应用。

异向锥形双螺杆挤出机传统上是用于聚氯乙烯制品的挤出,但是国内近年已经有把异向锥形双螺杆挤出机应用于聚烯烃管材挤出的例子,实践表明,已经取得基本上的成功。这种做法的目的是为了节能。一台65mm/132mm的锥形双螺杆挤出机,驱动电动机功率仅有37kW,在挤出聚乙烯管材时,管材规格和产量可以相当于一台75mm甚至80mm的单螺杆挤出机,而一般一台75mm或者80mm的单螺杆挤出机,驱动功率最少也是90kW。国外已经有现成的用平行异向双螺杆挤出机挤出制品成熟的经验,国内另辟蹊径用异向锥形双螺杆挤出机其实还是出于设备成本的考虑,平行异向双螺杆挤出机的制造成本要高于异向锥形双螺杆挤出机。

这种使用方法当然不是简单的替代,毕竟聚乙烯熔体和聚氯乙烯的熔体流动性能有明显差异,因此对用于挤出聚氯乙烯制品的异向锥形双螺杆挤出机,需要对螺杆重新设计,才能够用于挤出聚乙烯;并且机头也应该作相应的修改。而国内近年有人尝试用同向双螺杆挤出机(包括锥双、平双)挤出制品,也取得一定的进展,但是笔者认为,从节能的角度,同向和异向双螺杆并无太大差异,而同向双螺杆挤出机建立稳定机头压力更加困难,不如直接采用异向双螺杆简单容易。

2.结构形式

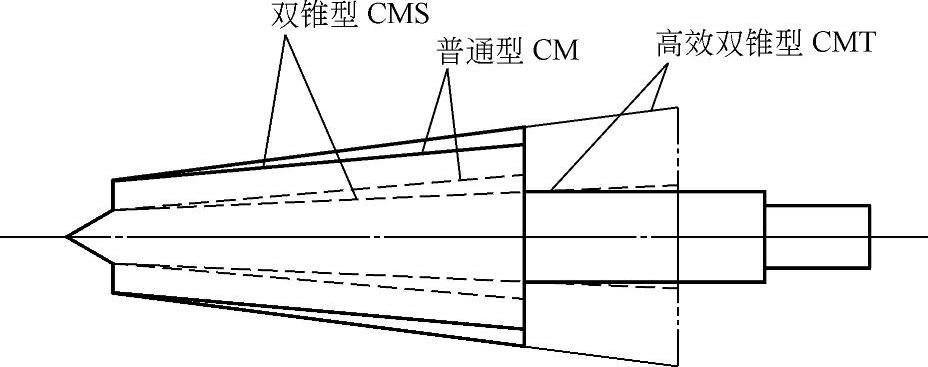

异向锥形双螺杆挤出机自2026年问世以来,其螺杆基本结构先后经历了三种形式:普通型、双锥型、高效(超)双锥型。

(1)普通型(CM型)普通型是锥形双螺杆的初级结构形式,其特点是:螺杆大端与小端直径之比小于2,螺槽深度沿全长不变,如奥地利Cincinnati Mi-lacron公司20世纪90年代以前的CM系列螺杆。

(2)双锥型(CMS型)双锥型是德国的Krauss Maffei公司在普通型螺杆结构的基础上发展起来的,其特点是:螺杆大端与小端直径比为2,大端螺槽深,小端螺槽浅,螺槽深度沿螺杆全长渐变,直径与螺槽深度之比不变,构成了外径的外锥角和螺槽底径的内锥角。由于加料段螺槽深度较普通型深,故加料量大,螺杆表面积大,冷料停留时间延长,增强了外部加热热量向物料的传导,有利于物料升温和塑化。

图1-38 锥形双螺杆基本结构形式

(3)高效(超)双锥型(CMT型)如图1-38所示,高效双锥型是Cincin-nati Milacron公司20世纪90年代末在双锥型设计原理的基础上发展起来的。其特点是:

1)螺杆大端与小端直径之比大于2,以加大加料段和压缩段的剪切和加热面积,减少挤出段的剪切和加热面积;能够提高产量,并且可以加快塑料的挤出,减少物料在机筒中停留的时间。

2)螺槽深度沿螺杆全长渐变,螺杆长度比双锥型适当加长。这样使物料在加料段置于外加热作用下的时间延长,能充分地吸收热量,加快升温,促进塑化。

3)螺杆从四段改为五段(即从1-1-2-2改为2-2-1-3-3或者2-2-1-2-2),加料段螺槽容积和表面积的增加,不仅意味着可以提高挤出产量,而且也提高了挤出机的应用灵活性。从排气段的单头螺纹转变为挤出段的双头或者三头螺纹,螺槽容积成倍地增加,挤出段的剪切作用大幅度减少,物料的行程相应缩短了,能够有效防止塑料的分解。

4)为了防止挤出速度过快,产生物料塑化不好或者温度不均衡的问题,一般要在螺杆的熔融段和挤出段前部设计回流槽,使物料在螺杆的推动下,作螺旋推进的同时作螺旋回流运动,起到混合均化的作用。

高效双锥型挤出机,不仅解决了异向旋转锥形双螺杆挤出机的加料段温度偏低的问题,同时还解决了其挤出段在生产中容易发生温度升高的问题。当然高效双锥型挤出机还应该对挤出机的加热和冷却系统作相应的改进。

高效双锥型异向锥形双螺杆挤出机是锥形双螺杆挤出机发展上的技术进步,比如Cincinnati Milacron公司20世纪90年代末推出的CMT系列,其挤出产量较同规格普通型高出一倍以上。

近年出现了大力神型(Titan型)双螺杆挤出机,(也被称为渐变螺距超双锥型挤出机),是在高效(超)双锥型的基础上通过渐变螺距进一步加大压缩比,可以大幅度提高双螺杆挤出机的产量。但是,这种机型不适合高填充料的挤出,可能发生堵塞现象,并且有时物料的塑化也不十分理想。因此,又有Titan型的改进设计,即再加长螺杆的长度,以改善塑化条件。

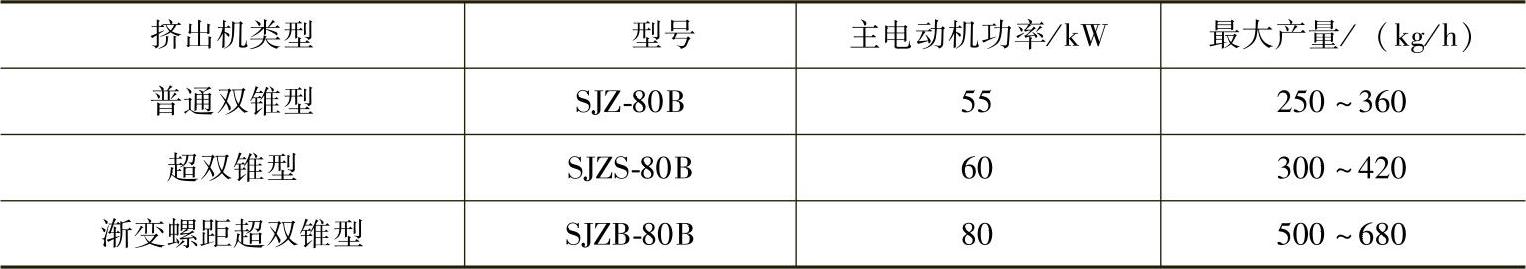

表1-11为三个系列的异向锥形双螺杆挤出机的性能比较。

表1-11 不同类型异向锥形双螺杆挤出机性能比较

由表1-11可以看到,从普通双锥型到超双锥型,再到渐变螺距超双锥型,主电动机功率分别约增加了10%和45%,但是产量却分别增加了20%和100%。由此可见,采用更新的设计能够提高挤出机的产量并且降低能耗。

无论是哪一种形式的锥形双螺杆,目前国内外的螺杆设计都还处于经验设计阶段。由于锥形双螺杆的锥度很小,在很短的螺杆长度上可以近似地认为是异向平行双螺杆,可以利用平行双螺杆挤出机的计算公式来近似计算。但对螺杆各段参数的设计,也仅给出了经验设计取值范围,以防止螺杆咬死。当发生咬死的情况时,解决的方案也仅是增大两根螺杆间的间隙。

近几年来,异向旋转双螺杆挤出机在国内外均得到了突飞猛进的发展。现在国外异向双螺杆挤出机的研究重点在扩大它的应用范围上。与发达国家相比,我国在双螺杆挤出机的设计制造及应用方面存在很大的差距。国内双螺杆挤出机开发及研究工作起步较晚,因此产品档次较低,系列化程度低,多数产品的技术水平,螺杆、机筒的精度,整机性能和质量与发达国家的发展水平还有一定差距。目前,我国生产的异向旋转双螺杆挤出机多为锥形双螺杆挤出机,平行异向双螺杆挤出机仅有个别厂家有生产,并且多为中、小型机,国内所需要的大型平行异向双螺杆挤出机几乎全部要依赖进口。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。