挤出机的传动系统要为挤出机提供螺杆运转的动力。为了能够满足挤出工艺的要求,对挤出机的动力应该有如下几个要求:

1)螺杆能够有足够的转矩。

2)螺杆能够从低速起动,然后无级调速至所需要的转速,并且应该是恒转矩状态。

3)运转平稳,转速不波动。

传动系统主要由电动机、无级变速器、减速器组成。由于大功率的无级变速器制造困难并且效率很低,因此挤出机一般选择变速电动机,可以同时起到动力源和无级变速器的作用。

1.变速电动机

在国内挤出机的发展历史上,变速电动机的应用经历了从交流电动机到直流电动机,又回到交流电动机的过程。最初是使用三相交流整流子电动机,这种电动机能够有1∶3的调速范围,后来又出现了1∶6的三相交流整流子电动机,但是1∶6的整流子电动机价格太高,不容易为用户接受。三相交流整流子电动机的缺点是电动机体积大,价格比较高,但是它的恒转矩特性很好,因此得到了广泛的应用。还有一种交流电磁调速电动机,也叫滑差离合器;调速范围可以达到1∶6,它比三相交流整流子电动机价格低,但是在高速下恒转矩特性不如三相交流整流子电动机。因此在20多年前,一般品牌挤出机是用三相交流整流子电动机,而普通的低档挤出机则用交流电磁调速电动机。由于这两种电动机功率都不能做得很大,因此只能在比较小型或者是速度不高的挤出机上使用。在许多小企业,目前仍然可以看到装有这两种电动机的挤出机。

需要较大功率的挤出机使用直流电动机,用晶闸管调速技术。直流电动机调速范围可以到1∶100,而且如果是以改变电枢电压调速,得到的是恒转矩特性,和挤出机要求的转矩特性是一致的。因此直流电动机的应用越来越多,并逐步扩大到高档中小型挤出机上使用。在挤出机越做越大,螺杆转速范围要求越来越宽的发展趋势中,直流电动机发挥了重要作用。

从20世纪90年代中期,交流变频电动机开始进入挤出机应用市场,交流变频电动机利用改变输入电流的频率来调整电动机转速,能够达到比较大的调速比,并且恒转矩特性也不错。和直流电动机相比,交流变频电动机本体要比直流电动机便宜,但是交流变频电动机的变频器在功率相等的情况下,要比直流电动机的晶闸管调速器贵得多,并且功率越大价差越大,所以现在仍然有许多挤出机制造商在用直流电动机。但是有两点需要说明:一是直流电动机的运行维修费用远比交流变频电动机高;二是采用交流变频技术,所用电动机应该是专门生产的用于变频的交流电动机,而不是普通的交流电动机。四种可无级调速电动机的比较见表1-9。

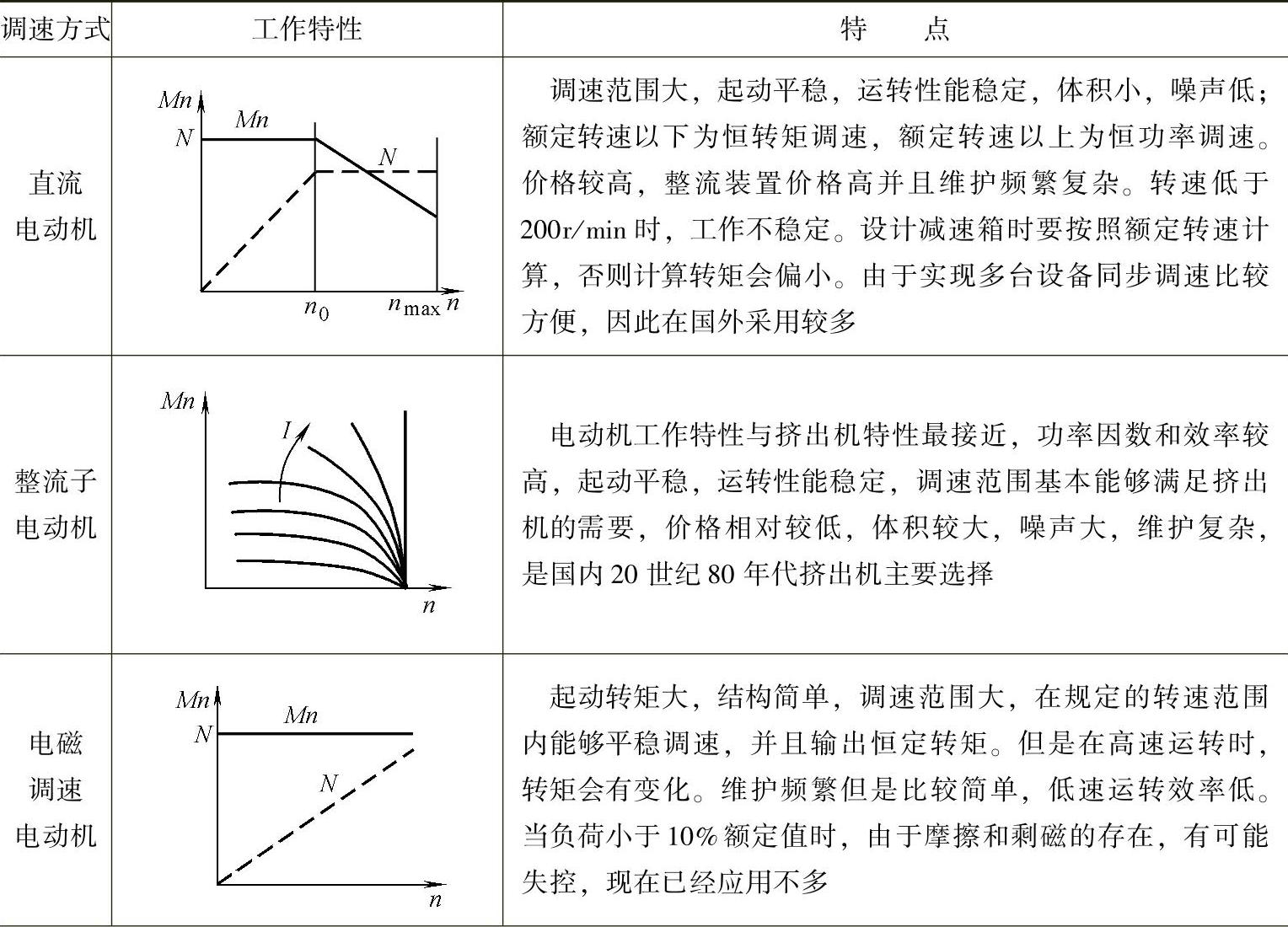

表1-9 四种可无级调速电动机的比较

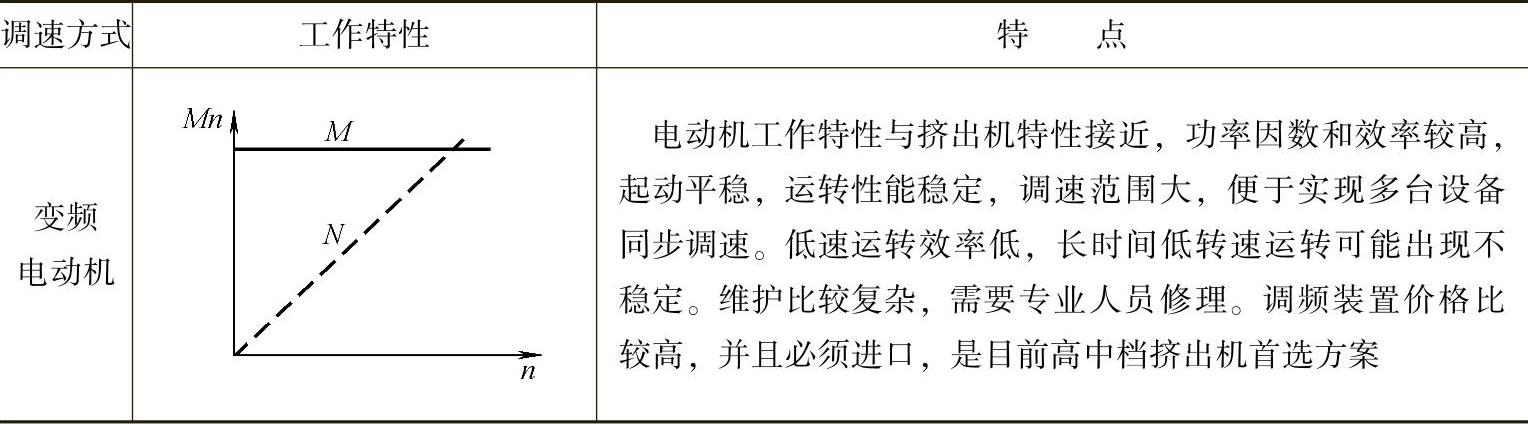

(续)

2.全数字直流电动机调速器在挤出机上的应用

我国(四川英杰电气有限公司)最新开发,2006年初定型的M3R10型全数字式直流电动机调速器是模拟式直流电动机调速器的换代产品,可以应用在挤出机等需要大速比无极调速的机械设备的直流驱动系统上。其功能齐全,性能稳定,完全可以替代同类进口产品。

低速大转矩输出的稳定性是用于挤出机的调速器最重要的性能指标,以保证挤出量的均匀性。目前已经有多家国内挤出机制造厂的产品采用了M3R10型调速器,通过长时间负荷试机运行,验证了低速大转矩输出的稳定性以及其他重要技术指标均达到要求。

M3R10系列产品具有完善的功能(满足多种需要的控制、通信、信息查询和保护功能)、调速精度高、性能稳定、友好的中英文人机界面等优点。相比于国外品牌,除了毫不逊色的性能和质量,更重要的优势在于及时全面的技术服务以及合理的价格。

(1)产品功能特点M3R10系列全数字直流电动机调速器,分为M3R10可逆(4Q:4象限驱动)与M3D10不可逆(1Q:1象限驱动)调速器。

产品采用全数字化设计,输入三相电源,经过AC/DC(交流/直流)变流器提供直流电源输出,向直流电动机的电枢和励磁供电,实现直流电动机调速控制。额定电枢电流为25~3000A,额定励磁电流为10~80A(取决于电枢额定电流)。主要特点如下:

1)M3D10全数字直流电动机调速器,电枢回路采用三相全控桥结构。

2)M3R10全数字直流电动机调速器,电枢回路采用三相全控桥逻辑无环流反并联结构。

3)励磁单元独立供电,单相全桥可控整流方案,与电枢电源无相位要求,适应不同励磁的需求。

4)主回路、控制一体化,结构紧凑。

5)高级单片机作为控制核心,所有的控制、调节、监视及附加功能都由微处理器来实现,软件功能模块功能齐全、检测和保护功能完善。

6)自带操作面板、LCD中文显示,方便的参数设定、监测。

7)多种速度给定方式分别为:

①模拟量给定:0~10V(M3D)、-10~10V(M3R)。

②开关量给定:通过上升、下降软件模块实现。

③通信给定。

8)三种速度反馈方式分别为:

①电枢电压反馈。

②测速机反馈。

③脉冲编码器反馈。

9)有多路可编程开关量和模拟量输入、输出。

11)开关量输入、输出、通信、晶闸管回路间电气隔离,抗干扰能力强,安全性能高。

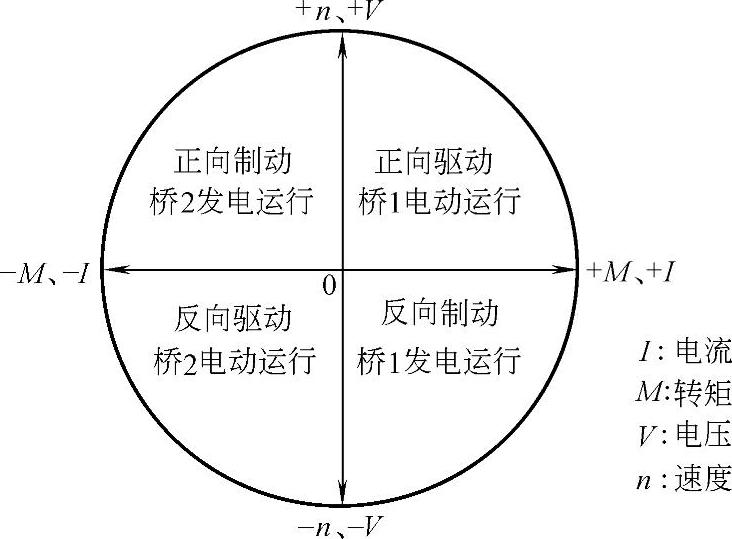

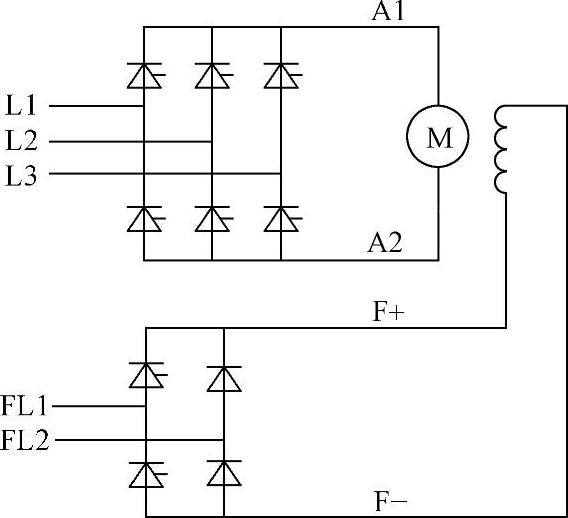

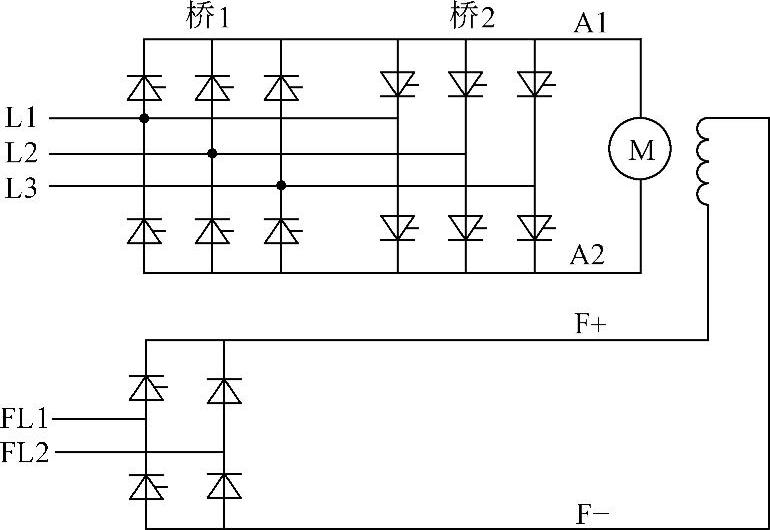

M3D10(1Q):调速器提供一个正向直流电流,在一个象限内实现驱动(正向驱动:转速和转矩总是正的),如图1-21所示。电枢回路为6只晶闸管组成的三相全控桥,如图1-22所示。

图1-21 正反转象限图

(www.daowen.com)

(www.daowen.com)

图1-22 电枢回路(M3D10)

M3R10(4Q):调速器既能供给正向直流电流,又能供给负向直流电流,既能提供正直流电压,又能提供负直流电压,在四个象限内实现驱动。电枢回路由桥1、桥2两个三相全控桥反向并联组成,如图1-23所示。

在制动控制中(正向或反向),把能量从电动机传输给交流线路(发电运行)。

(2)操作

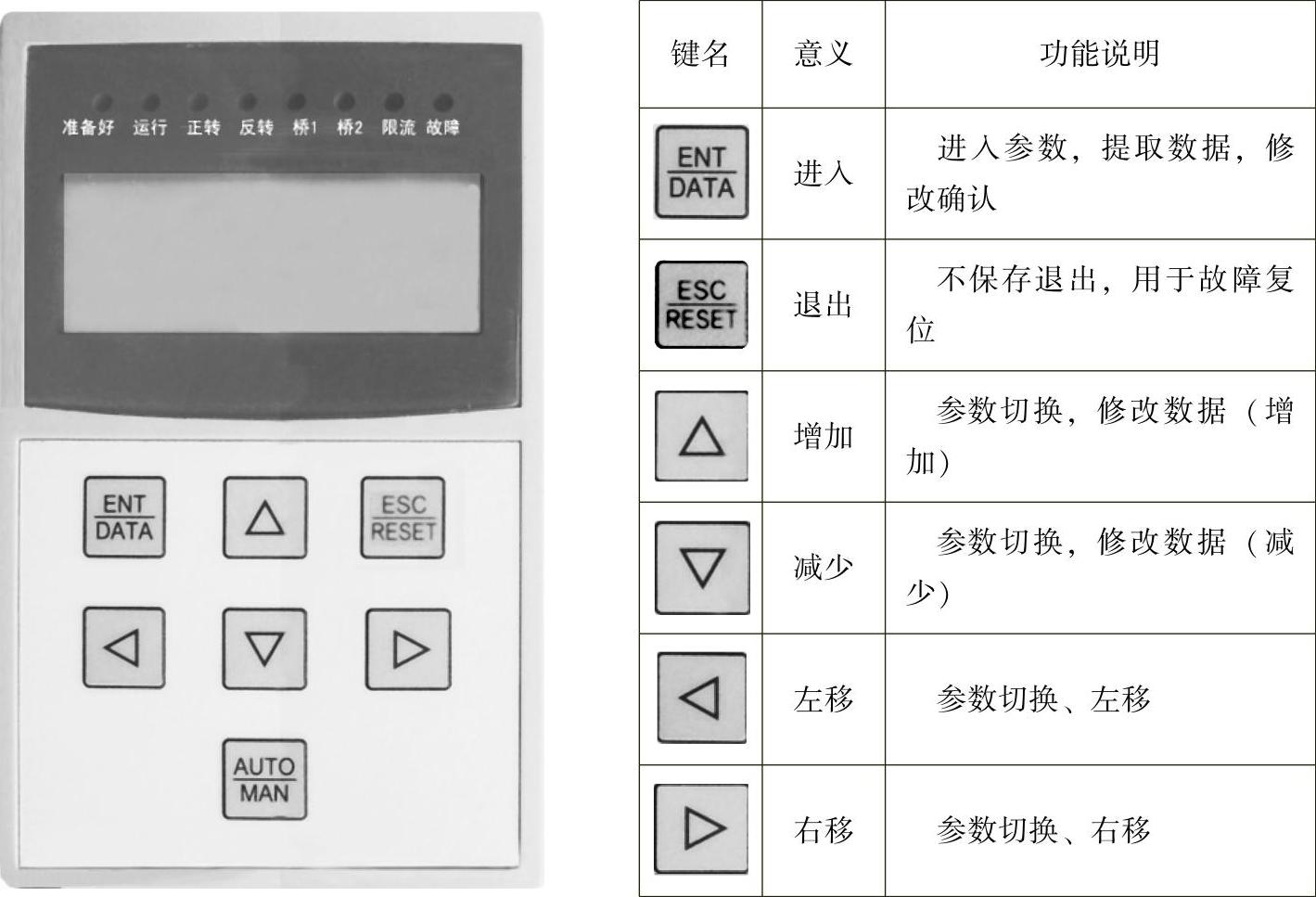

1)操作面板。用操作面板可对调速器进行参数设定、状态监控等操作,其屏幕示意如图1-24所示。

图1-23 电枢回路(M3R10)

图1-24 操作面板示意

①指示灯状态显示:

准备好:运行有效、无故障时亮;运行:运行时亮;

正转:正转时亮;反转:反转时亮;

桥1:桥1工作时亮;桥2:桥2工作时亮;

限流:电枢电流限制时亮;

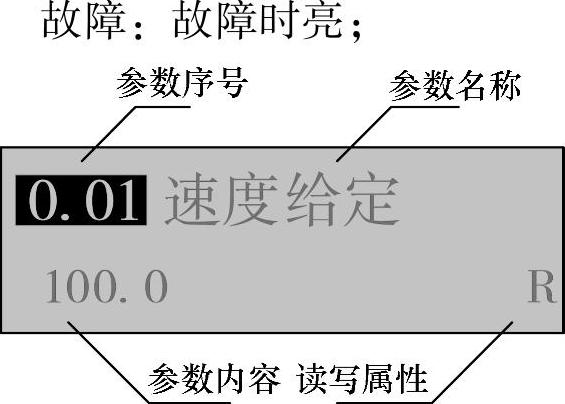

②参数内容示意如图1-25所示。

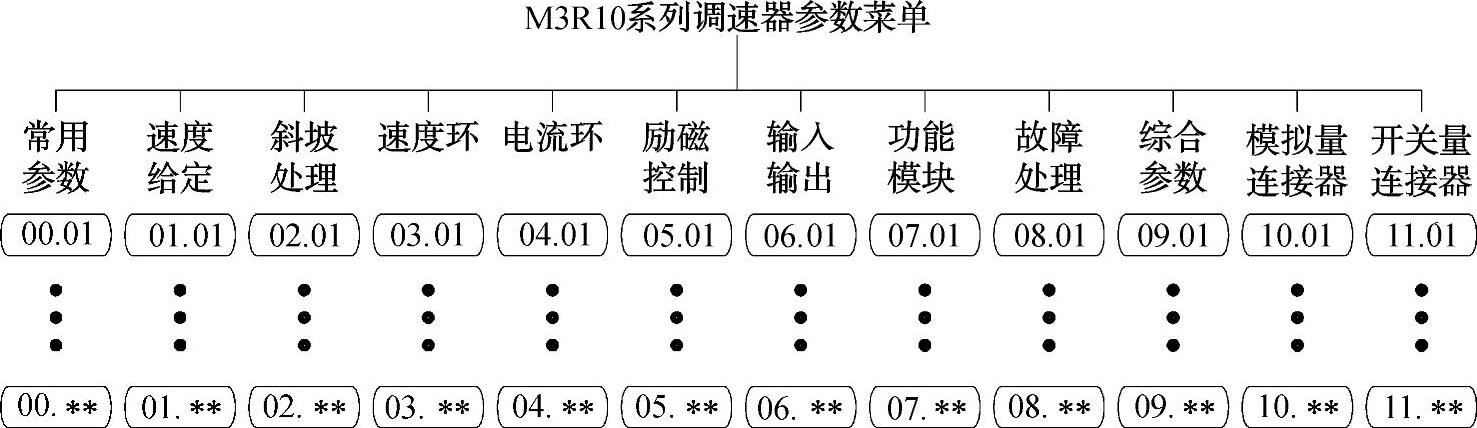

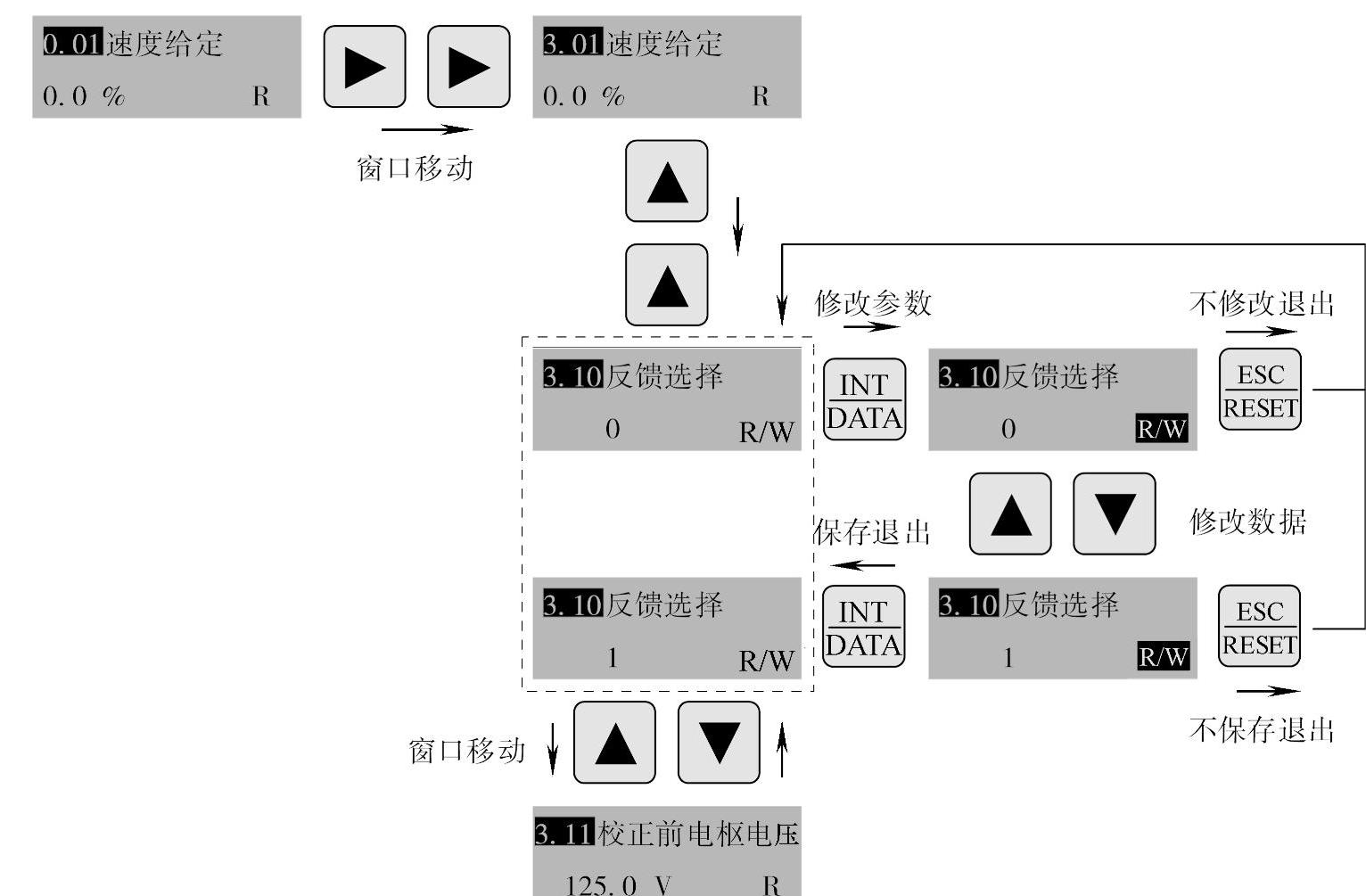

2)操作方法。M3R10系列调速器设有12个子菜单,每个子菜单下设有数目不等的参数单元,见图1-26。

图1-27以“电枢电压反馈”更改成“测速机反馈”(3.10由0改至1)为例,说明参数设置的操作方法。

图1-25 参数内容示意

图1-26 菜单示意图

图1-27 参数设置方法

3.减速装置

挤出机的减速装置是为了降低电动机输出的转速,以符合螺杆对转速的要求,通常用带轮以及齿轮减速箱。在一些挤出机的设计上,电动机和减速器之间没有带轮。带轮的作用有三个:

1)作为第一级减速,减小齿轮减速箱的减速比。

2)当采用变速比为1∶3的三相交流整流子电动机时,可以通过更换带轮的方式扩大变速比。

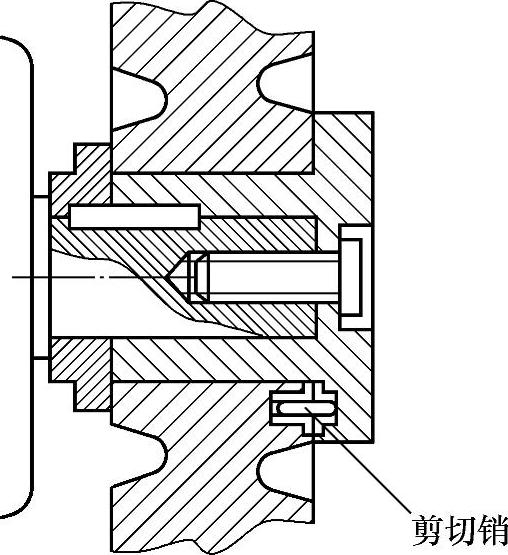

3)带传动可以提供一定的过载保护。当螺杆转矩太大时,带会发生打滑,保护挤出机不被损坏。当然这种方式的保护是非常有限的,一般比较大规格的挤出机还会另外设有机械保护(图1-28)和电气保护装置。

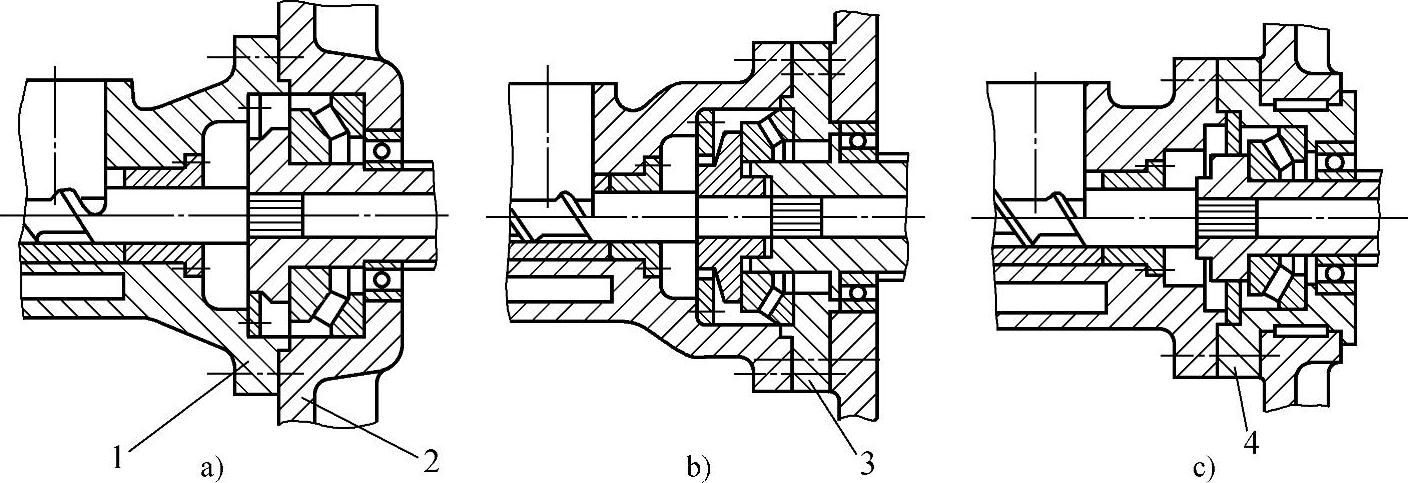

挤出机常用行星摆线齿轮减速箱和齿轮减速箱。行星摆线齿轮减速箱有速比大、体积小等突出的优点,应用时常常由电动机直接带动行星摆线齿轮减速箱,设计出结构非常紧凑的挤出机。小型挤出机还可以采用蜗轮减速箱,蜗轮减速箱速比比较大,并且有一个90°的转向,在挤出机设计上能够有更多的选择。但是由于行星摆线齿轮减速箱和蜗轮减速箱功率都不大,因此一般只能满足小型挤出机的要求。多数挤出机还是采用齿轮减速箱。目前挤出机用齿轮减速箱多是专用齿轮减速箱,所谓的专用就是在齿轮减速箱箱体上设计了安装推力轴承的位置(图1-29a)。当然也可以采用中间板(图1-29b)或者中间套(图1-29c)使用通用减速箱来达到目的。

图1-28 剪切销式机械保护

图1-29 减速箱箱体前的推力轴承安装结构

a)加料座与箱体直接连接 b)中间板结构 c)中间套结构

1—加料座 2—箱体 3—中间板 4—中间套

齿轮减速箱最重要的精度指标是轴间距公差和齿轮精度。目前多数挤出机制造厂用的齿轮减速箱是从专业厂购买的。一般专业生产厂齿轮减速箱的轴孔,是用数控镗床或者镗模加工的,能够保证轴间距公差。齿轮的精度取决于加工方法,滚齿要高于铣齿。市场上广泛宣传的硬齿面齿轮,是在齿轮加工好以后,再进行渗碳并进行表面高频淬火,最后进行磨齿或者剃齿(珩齿),以提高齿面硬度和齿形精度,增加齿轮的承载能力和使用寿命。由于目前国内挤出机制造厂很少有数控镗床,也很少有磨齿或者剃齿(珩齿)机,因此为了保证挤出机传动的精度和使用寿命,挤出机制造厂应该尽量选用专业生产厂制造的齿轮减速箱。除非为特殊用途设计的挤出机,应该避免自己加工齿轮减速箱。

齿轮有直齿、斜齿和人字齿齿轮。从运转的平稳性来讲,人字齿最好,斜齿其次,直齿再次之,但是由于加工成本的因素,除去大型、大功率挤出机,很少用人字齿轮。

在齿轮减速箱的输出轴部位,设计有推力轴承座,用来安装推力轴承(图1-29)。推力轴承用来承受在挤出过程中螺杆上产生的轴向力。在挤出过程中,塑料熔体的压力经常会达到30MPa左右,甚至更高,因此65挤出机的螺杆轴向力就可以达10t以上。与此同时,推力轴承还要承受输出轴的径向力。因此,挤出机用推力轴承应该选择能够同时承受轴向力和径向力的“推力调心滚子轴承”294**型(旧型号为90394**型),最后两个数字乘以5就是轴承的内径。

齿轮减速箱的输出轴(主轴)要和螺杆相连传递转矩,可以有平键联结,也可以是花键联结(图1-30)。平键加工简单,在中、小挤出机中得到广泛应用。在大型单螺杆挤出机中应用的花键联结是齿形花键(渐开线齿形花键),渐开线齿形花键已经标准化,标准规定了两种压力角30°和45°,其齿形和配合方式如图1-31所示。装配好的螺杆尾部的外齿和主轴的内齿齿面处于啮合状态,螺杆并没有被固定在主轴的内孔中,螺杆前端向下斜垂依靠机筒内壁支撑,因此用齿形花键联结的挤出机不允许空载运转。螺杆用平键联结时螺杆被固定在主轴内孔,形成很长的悬臂梁,因此螺杆旋转起来很难避免和机筒内壁摩擦(扫镗)而造成磨损,螺杆越大问题越突出。因此产生了这种全新的设计概念:螺杆浮动连接(齿形花键联结)。浮动的螺杆在工作时,依靠熔化塑料的保护自动和机筒对中,从根本上解决了螺杆扫镗问题。齿形花键联结还有螺杆拆装方便的优点。但是齿形花键加工困难,一般的机械工厂都没有这种加工能力,再加上内齿拉刀的制造成本相当高,因此在国内制造的挤出机上采用较少。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。