挤出机的加热冷却系统是为了保证挤出机能够正常运转,以及保持挤出机有稳定的工艺温度。

1.加热

挤出机加热主要是指机筒、机头连接体和口模的加热,我们在前面(1.1.4节)已经介绍过,在挤出过程中,塑料的熔融主要依靠机筒的热传导,因此挤出机必须要有足够的加热功率。

加热功率的计算可以按下列公式:

H=1.16×10-4GΔTC/(nt)

式中 H——加热功率,单位为kW;

G——螺杆、机筒总质量,单位为kg;

ΔT——加热开始和目标值温度差,单位为°C;

C——螺杆、机筒比热容,约534J/(kg·°C);

n——加热效率,一般取0.5;

t——设计升温时间,单位为h。

目前用得最多、最广泛的加热方式是电阻加热圈,是用镍-铬电阻丝缠绕在云母片上,然后在电阻丝外再盖上云母片,使电阻丝完全绝缘,最后用薄钢板包覆,加工成需要的尺寸和形状。由于电阻丝在工作时直接和空气接触,因此电阻丝氧化很快,并且绝缘用的云母片很零碎,很容易引起电阻丝位移造成短路,所以使用寿命不长。而且加热功率也不容易做得很大,一般只有1~2W/cm2。现在外层的薄板都已经使用不锈钢板,过去使用普通钢板时,更容易由于薄钢板锈蚀使加热圈损坏。

改进的加热圈是把电阻丝做好绝缘处理后,做成铸铝加热圈。铸铝加热圈由于电阻丝和空气不接触,电阻丝也不会位移,因此使用寿命要长得多。并且由于绝缘层是陶瓷比云母耐热性能好得多,因此功率可以做到3~4W/cm2。除此以外,还有铸铜加热圈,是把铸铝加热圈的铝换成铜。由于铜的热传导性能更好,因此铸铜加热圈可以做到5~6W/cm2。

但是由于铸铜加热圈价格比较高,因此除非是需要产能非常大的挤出机,一般不采用。铸铝加热圈采用是最多的,由于生产铸铝加热圈需要有铸造模具,过去一般只用在挤出机机筒这样能够有一定批量的地方使用。但是因为它使用寿命长,加热功率比较大,现在在口模上用得也越来越多。

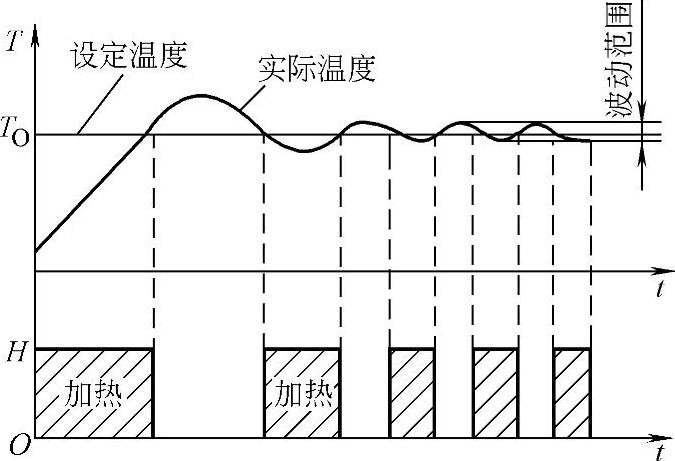

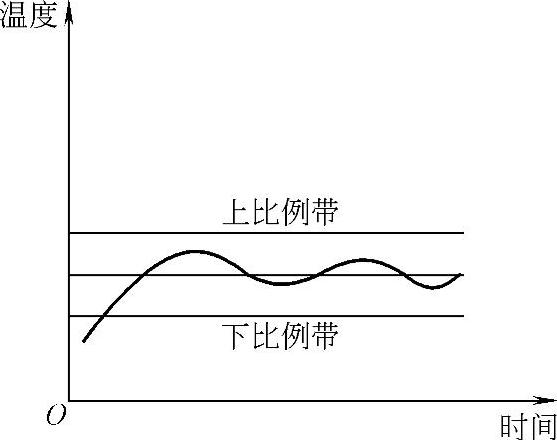

加热的控制有位式控制和比例控制。位式控制简单,是开-关控制,总是全功率加热或者切断,温度波动比较大(图1-16);比例控制是按照实际温度和设定温度差来自动选择加热功率,因此热惯性比较小,温度波动也比较小(图1-17)。目前国内生产的挤出机大多数已经采用比例控制。

图1-16 位式控制有较大的温度波动

(https://www.daowen.com)

(https://www.daowen.com)

图1-17 比例控制有较小的温度波动

2.冷却

挤出机的冷却主要有五个部位。

第一个部位是齿轮减速箱。齿轮减速箱自身是由润滑油冷却并润滑的,为了解决润滑油在使用中油温逐步升高的问题,齿轮减速箱一般都带有油冷却器,油冷却器一般是用水来交换冷却的。

第二个部位是推力轴承。挤出机的推力轴承除去要承受主轴的旋转运动,还要承受来自螺杆的轴向推力,因此冷却是保证推力轴承正常工作的重要条件。一般推力轴承用齿轮减速箱的润滑油来冷却和润滑。用一个专用的油泵(图1-1的7—润滑泵)把齿轮减速箱的润滑油不断注入推力轴承,就可以达到冷却和润滑推力轴承的目的。

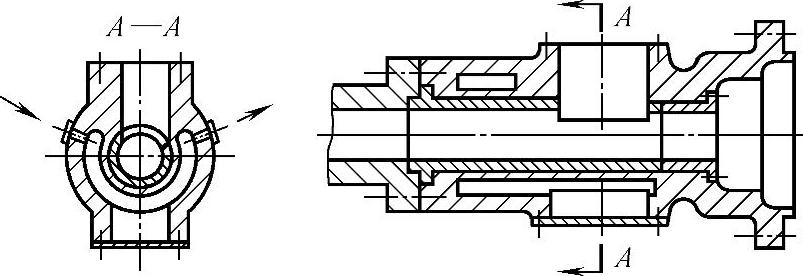

第三个部位是机筒的加料斗座(图1-18)。机筒的加料斗座是一个铸件,可以在铸造时做好冷却用的空腔,加工好出入口,用时通上冷却水。冷却机筒的加料斗座是为了保证机筒的加料斗座总是处于低温状态,使螺杆可以顺利地把物料从加料口带走,这是挤出过程的第一步。

图1-18 加料斗座冷却结构

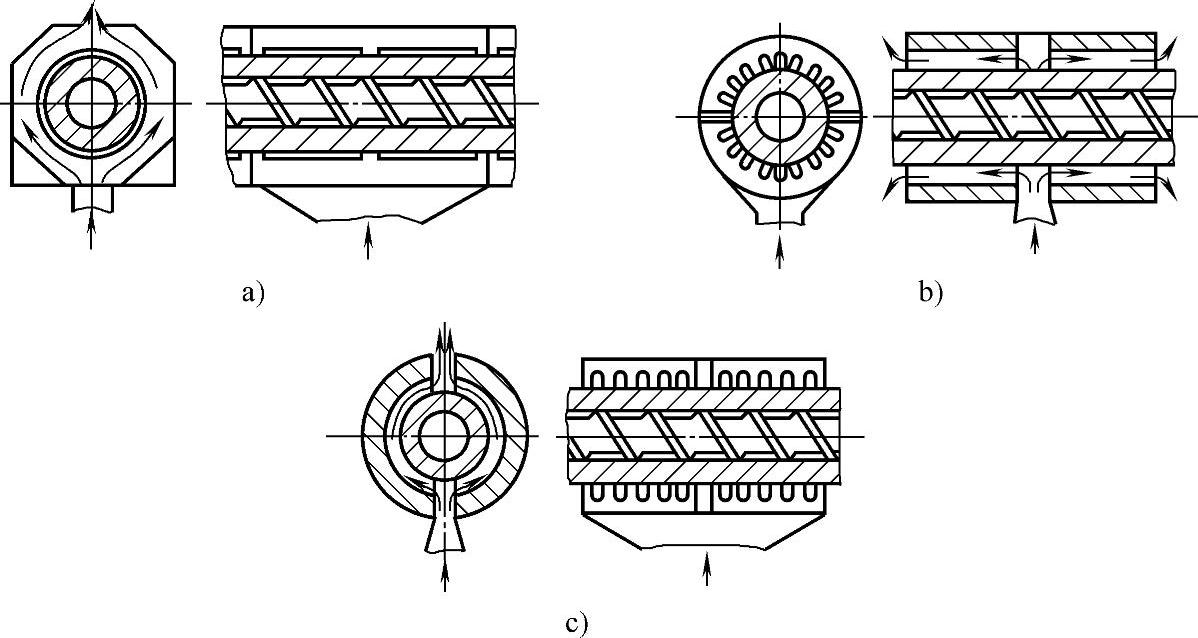

第四个部位是机筒(图1-19)。机筒的加热圈和机筒的外表面之间需要留有空间,使机筒能够冷却,现在一般用风冷,用吹风机把风送入该空隙冷却机筒。有些设计为了强化冷却效果,把机筒外表面加工出沟槽,如同暖气片一样,增加散热面积。

图1-19 机筒风冷结构

a)加热圈外冷却 b)加热圈内表面轴向冷却 c)加热圈内表面环向冷却

第五个部位是螺杆(图1-20)。螺杆的冷却,是为了在工作时把螺杆和塑料产生的过多摩擦热导出,防止塑料过热降解。方法是在螺杆上打孔,把冷却水引入再导出,只需要控制出水的温度,就可以控制挤出工艺温度。用于加工PVC制品的挤出机,螺杆冷却是必须的。挤出聚烯烃制品螺杆一般可以不冷却,因此一些挤出机的螺杆没有冷却用孔。

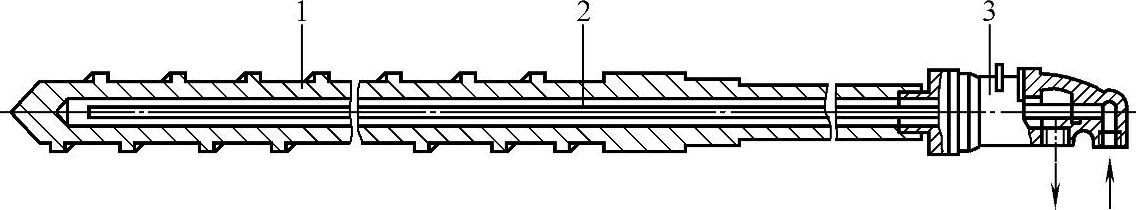

图1-20 螺杆冷却结构

1—螺杆 2—冷却管 3—旋转接头

在挤出机的发展历史中还有过许多其他的机筒加热、冷却方式,比如工频感应加热,还有用电加热水,控制水的汽化和凝结来对机筒加热及冷却,但是在实际的生产和应用中,由于过于复杂,制造成本太高,已经被逐步淘汰。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。