1.螺杆的输送

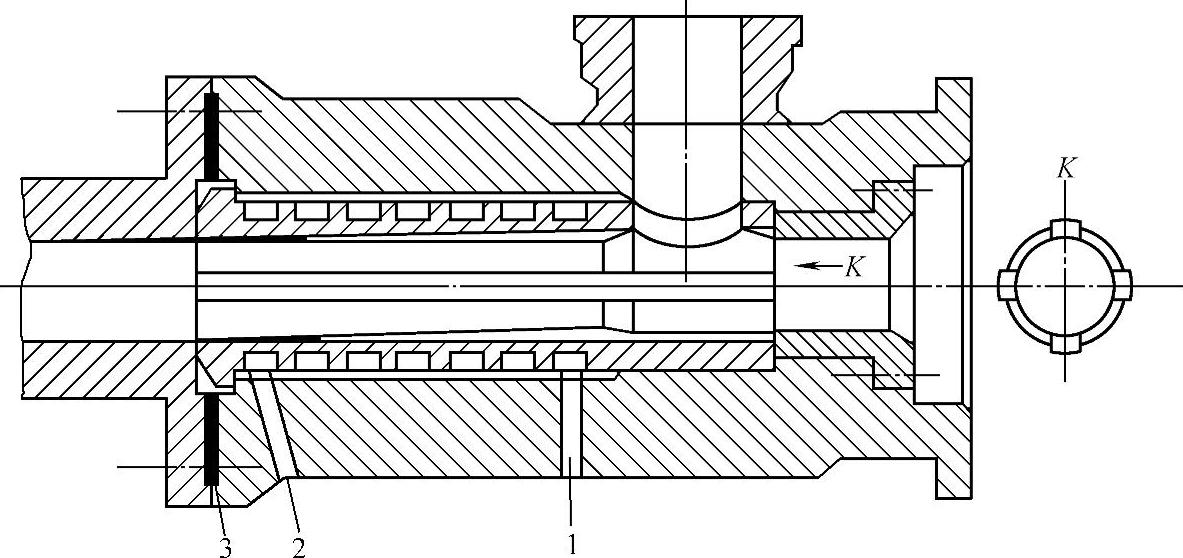

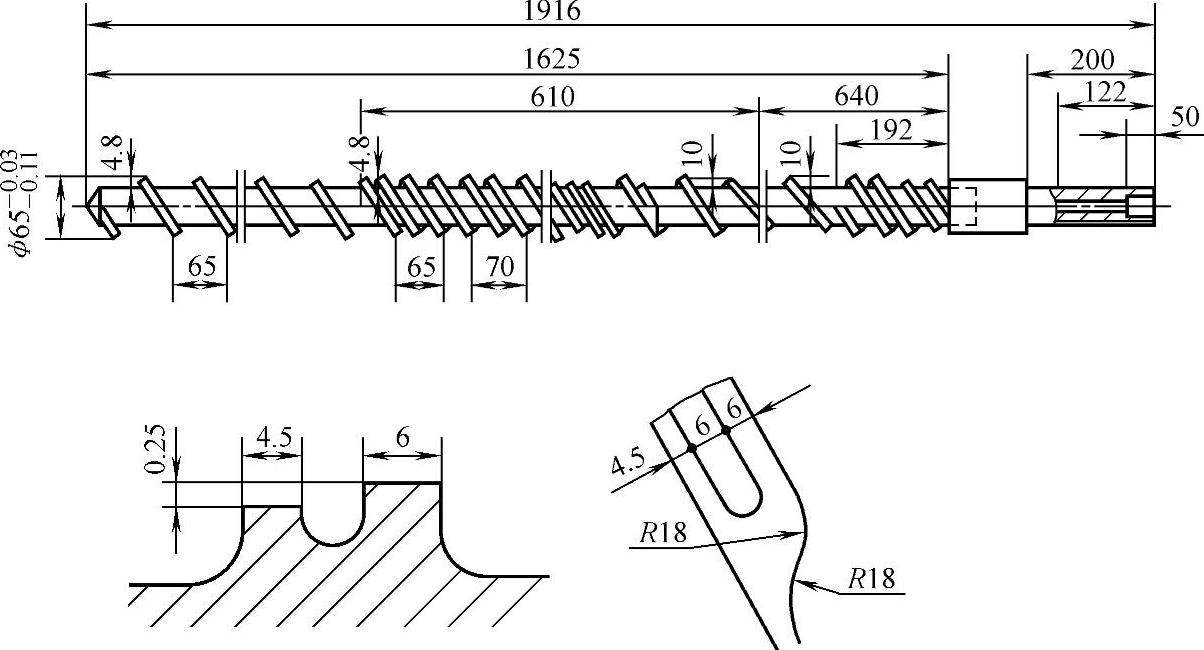

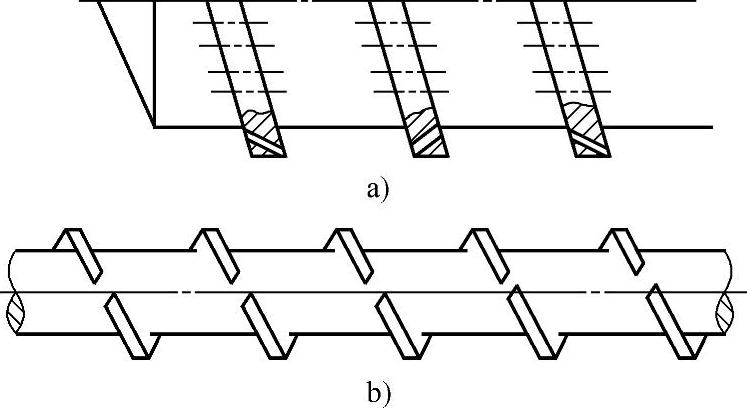

塑料从料斗进入机筒,螺杆作反螺纹方向的旋转,如同轴向固定的螺栓反转,推动螺母向前运动一样,螺杆转动推动塑料向前移动。如果塑料和机筒内壁有足够的摩擦力,塑料可以完全不跟随螺杆旋转。在这种理想状态下,螺杆每转一周,塑料可以平移前进一个螺距,此时我们称螺杆的输送效率是1。但实际上这种情况是不可能的,塑料和螺杆表面也存在摩擦力,必然存在塑料跟随螺杆旋转的运动。一般情况下,在光滑机筒内壁条件下,输送效率只有0.3~0.4,因此就有了在机筒内壁拉槽增加摩擦力的作法。机筒内壁所拉的槽有矩形的(图1-3),也有其他形状的(图1-4)。

图1-3 矩形槽衬套(IKV)

1—进水 2—出水 3—隔热垫

实际的做法,是在加料斗座的内孔镶一个拉槽的衬套。因为在比较短的衬套内孔拉槽比较容易,并且固态颗粒的输送主要只发生在加料段。有些极端的做法是在机筒全长上拉槽,或者拉出和螺杆螺纹反向的大螺距的螺旋槽(如同炮筒的来复线)。比如,国内一种挤出超高分子量聚乙烯管材的挤出机专利,就是在机筒全长拉螺旋槽的。这主要是因为超高分子量聚乙烯和机筒内壁摩擦因数太小,在螺杆旋转时物料基本处于跟随螺杆一起旋转而不向前进的“抱螺杆”状态,机筒内壁全长拉螺旋槽以后这种情况有所改善,能够使超高分子量聚乙烯料向前运动而实现挤出。加料段拉槽的挤出机输送效率可达0.5,如果拉的是比较深的槽,比如被称为“IKV挤出机”(图1-3)的,在螺杆直径90mm时,所拉的槽深达4mm,槽宽达10mm,这时输送效率可以达到0.6~0.8。但是绝大多数情况下不会采用机筒全长拉槽或者是拉出又深又宽的槽的方式。因为多数情况下,机筒加料段拉槽已经可以满足挤出工艺的需要,没有必要机筒全长拉槽使其制造成本增加很多。机筒加料段衬套拉槽是市场上高效挤出机必备的条件之一。

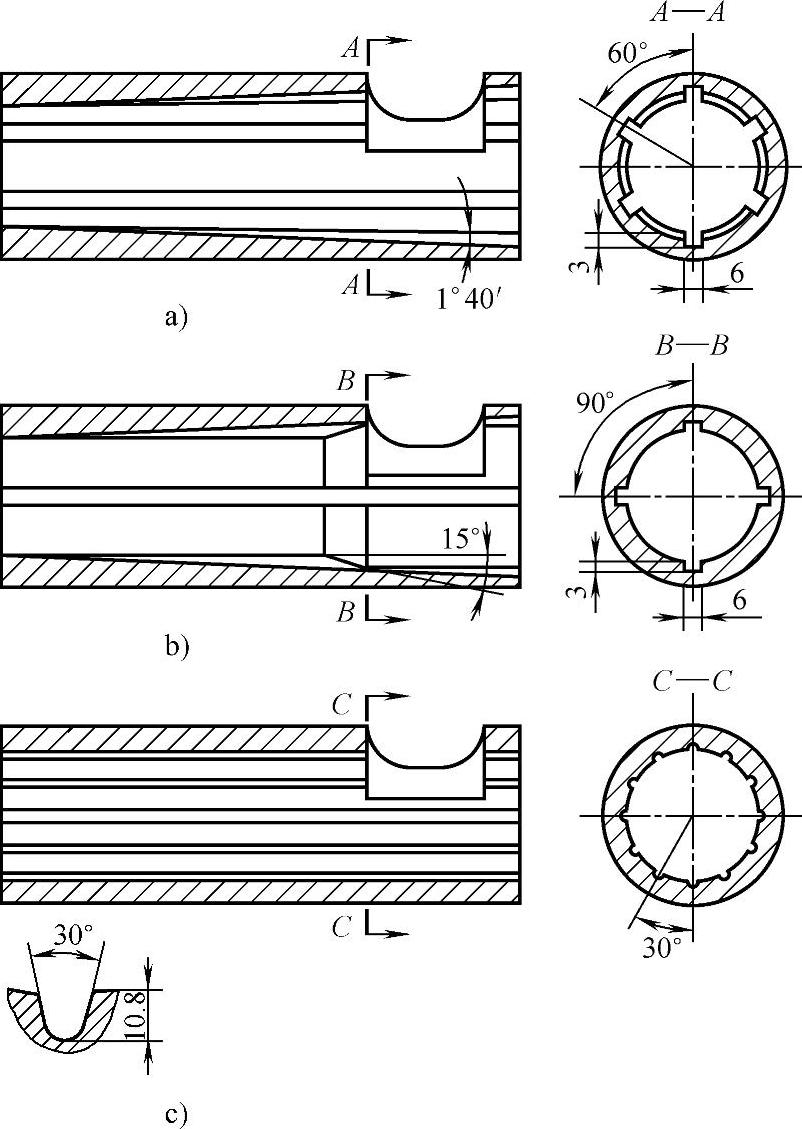

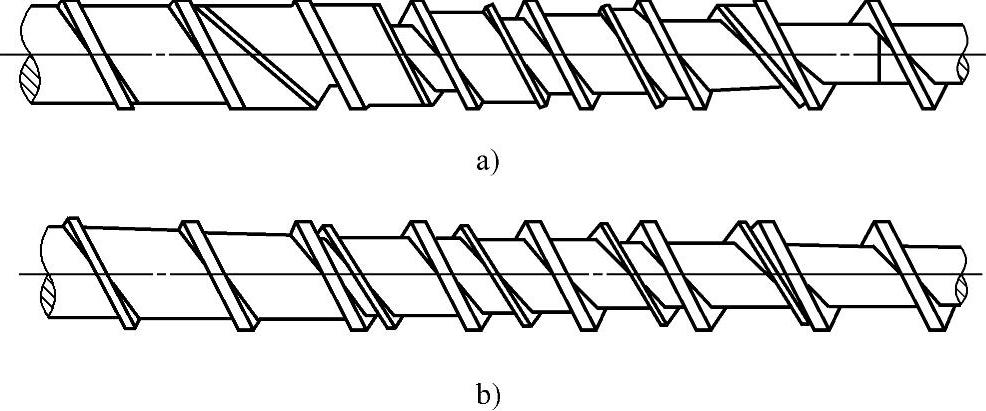

图1-4 几种不同的带槽衬套

a)六等分矩形槽 b)四等分矩形槽 c)锯齿形槽

塑料在加料段的前几个螺距中,是颗粒状的散料状态,除去被旋转螺杆的螺棱向前推进以外,料的颗粒之间也存在相对的滑动。因此,塑料在这一段的运动被称为“非塞流运动”。塑料颗粒在继续运动中由于摩擦力的作用被逐步压实,螺槽被逐步充满,塑料的运动进入了不存在颗粒间相对运动的“塞流运动”。从“非塞流”转变为“塞流”的快慢,取决于物料和机筒壁的摩擦力以及物料颗粒间的摩擦力,摩擦力越大,这个过程就越快。显然这个过程越快,表示挤出机进料速度越快,挤出机的输送能力也越强,有助于最终提高挤出机出料的速度。因此,人为地加大这些摩擦力是提高挤出机产量的有效手段。加大摩擦力一般有两个办法:一是在机筒的加料段通冷却水(图1-3),引走因塑料和螺杆、机筒摩擦产生的热量,避免塑料在没有压实以前熔化;另外一个就是选择扁的热切颗粒料,因为扁的颗粒之间摩擦力比其他类型的颗粒摩擦力要大。此外还要控制破碎回收料的加入比率。机筒加料段通冷却水是高效挤出机必备的第二个条件。

为了使塑料能够顺利被旋转的螺杆带入机筒,还可以采用强制加料。用机械方式强制把料压向螺杆,这种方法在大量使用回收料时是经常采用的。还有一种简单的办法:将螺杆加料段的第三、四个螺槽稍加深一些,然后再恢复原状。这样能够使塑料很快离开加料口,进入这几个加深了的螺槽。由于此时塑料处于机筒对物料形成的封闭空间中,无法向螺槽外溢出,故可以改善挤出机颗粒料的进料状态。

2.塑化熔融功能

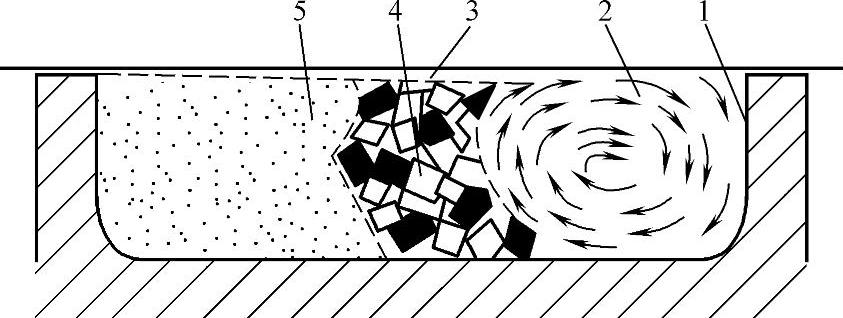

塑料在被压缩并且逐步充实螺槽的同时,逐渐贴紧机筒内壁。已经被加热的机筒把热量传递给塑料,最表面的塑料熔化形成熔膜。当熔膜厚度超过螺棱和机筒内壁之间的间隙时,旋转中的螺棱就会把熔膜刮向螺棱的推进面,并逐步积累形成熔池(图1-5)。这就是著名的Tadmor熔融理论(Z.Tadmor美国学者,1966年首先提出熔融理论的研究成果)。

图1-5 熔池

1—螺棱推进面 2—熔池 3—熔膜 4—已加热的固体 5—固态区

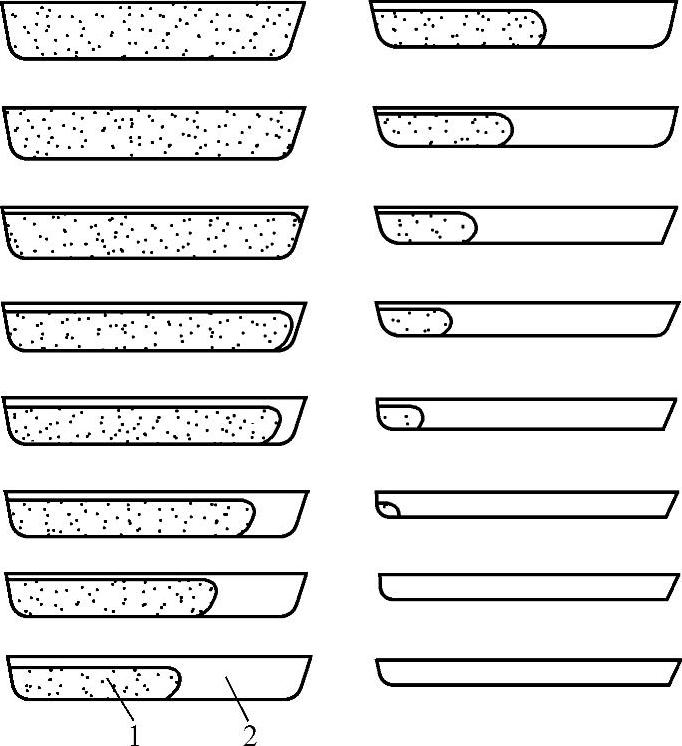

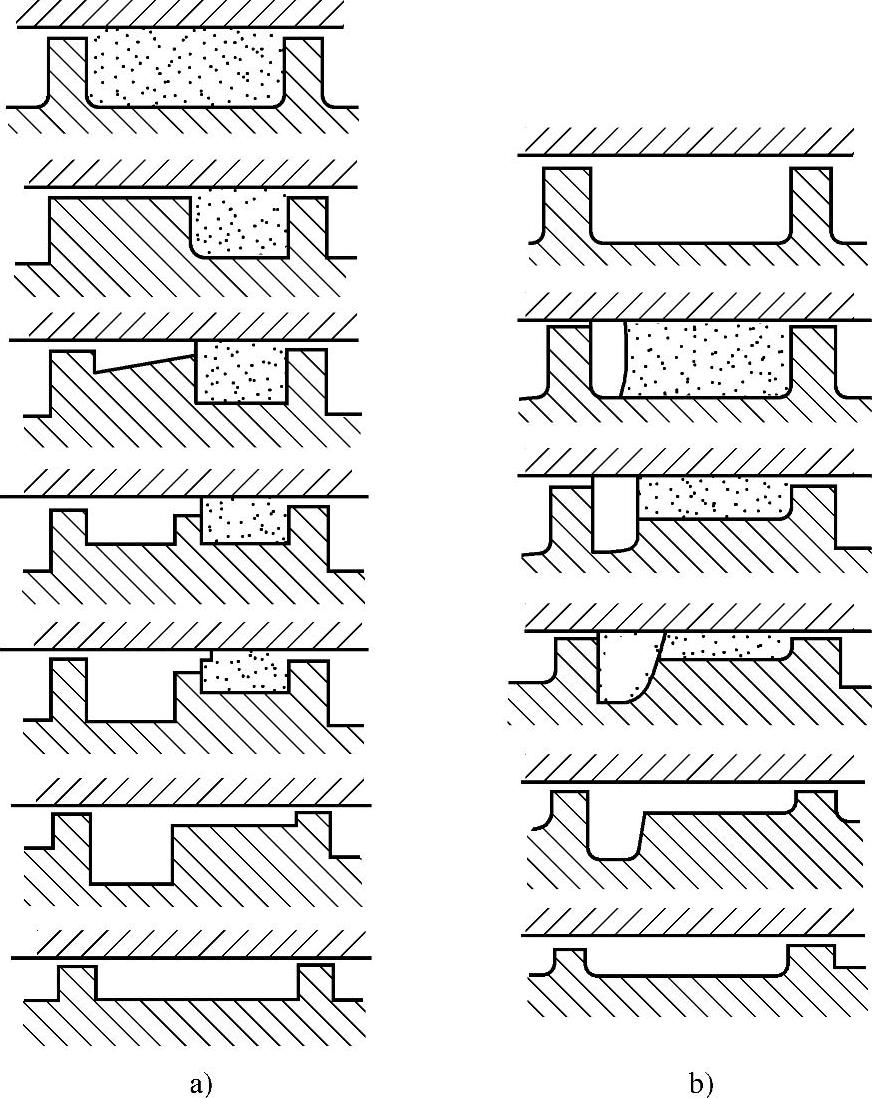

这个理论提出,塑料在单螺杆挤出机中塑化的过程主要是依靠机筒的热传导,并且把塑料进入熔化阶段所处的螺槽分成熔池区和固态区,随着塑料沿螺杆向前进,熔池(塑化料)区逐步扩大而固态区(待塑化料)逐步缩小,直致全部熔融(图1-6);加快塑化的过程就是尽快扩大熔融区,同时尽快缩小固态区。一般我们希望这一过程在螺杆的压缩段基本完成,在塑料进入均化段(挤出段)时已经基本熔融塑化。根据Tadmor熔融理论,在螺杆设计中把熔化的料从固态料表层引开,加快机筒向固态物传导热量;或者打碎固态物料,加快熔融物料向固态料传导热量,以此来提高螺杆的塑化能力是螺杆设计中最重要的思路。分离型螺杆和屏障型螺杆,以及各种各样的加混炼分流结构的螺杆都是出自于这一思路。

图1-6 熔池形成扩大示意图

1—固体 2—熔体

这几年国内聚烯烃(主要品种:HDPE、PP-R)管材发展非常快,生产这些制品的挤出机普遍采用了分离型螺杆。分离型螺杆中最常用的一种称为BM型螺杆(BM Screw,瑞士Maillefer双头螺纹螺杆的商品名),是在单螺纹的螺杆上增加一条辅助螺纹,把螺槽中塑料的熔池区和固态区隔开,通过正确的设计让熔池区逐步扩大,直至整个螺槽成为熔池区。熔池最终和均化段螺槽相通,熔融的塑料将直接进入均化段的螺槽。而固态区则逐步缩小,直至消失,但是未塑化的塑料不能越出固态槽(图1-7)。BM型螺杆主要的特点是可以利用辅助螺纹导引已熔化的塑料进入熔池,暴露出并挤压未塑化的固态塑料,使之能够尽量紧贴机筒内壁,从而加速熔融,提高挤出机产量。

BM型螺杆在使用中也被发现存在一些问题:第一,辅助螺纹是变距螺纹,加工比较困难复杂;第二,辅助螺槽的宽度逐渐变窄,固态床与机筒的接触面也逐渐变小,不利于未熔固体的塑化;第三,固态床逐渐变窄的速度,不一定和塑料熔化的速度一致,有可能发生固态床局部堵塞而引起挤出不稳定。改进型的BM型螺杆其辅助螺纹是等距螺纹,辅助螺槽(固态床)逐渐变浅,最后消失。主螺槽(熔池)逐渐变深,最后和均化段相通,这种螺杆被称为Barr型螺杆(图1-8)。但是由于Barr型螺杆的熔池宽度较窄,因此深度比均化段槽深要深,与均化段的衔接往往采取突变的过渡。在小直径螺杆中由于强度所限,Barr型螺杆往往不能采用。

图1-7 BM螺杆结构图

(www.daowen.com)

(www.daowen.com)

图1-8 BM螺杆和Barr型螺杆直观图

a)Barr型螺杆 b)BM螺杆

第三种分离型螺杆称为熔料槽螺杆,是在螺杆上塑料开始熔化的位置,在熔池下方开出一条宽度不变而逐渐变深的熔体槽,一直延至均化段,再突变深度与均化段衔接,其余的固态床部分则逐渐变浅,直至与均化段槽深一致衔接。这种螺杆没有辅助螺纹,螺槽利用率高;固态床宽并且宽度保持不变,因此效率高;同时没有熔体越过辅助螺纹时的剪切过程,有利于实现低温挤出。BM分离型螺杆和熔料槽螺杆的原理图如图1-9所示。

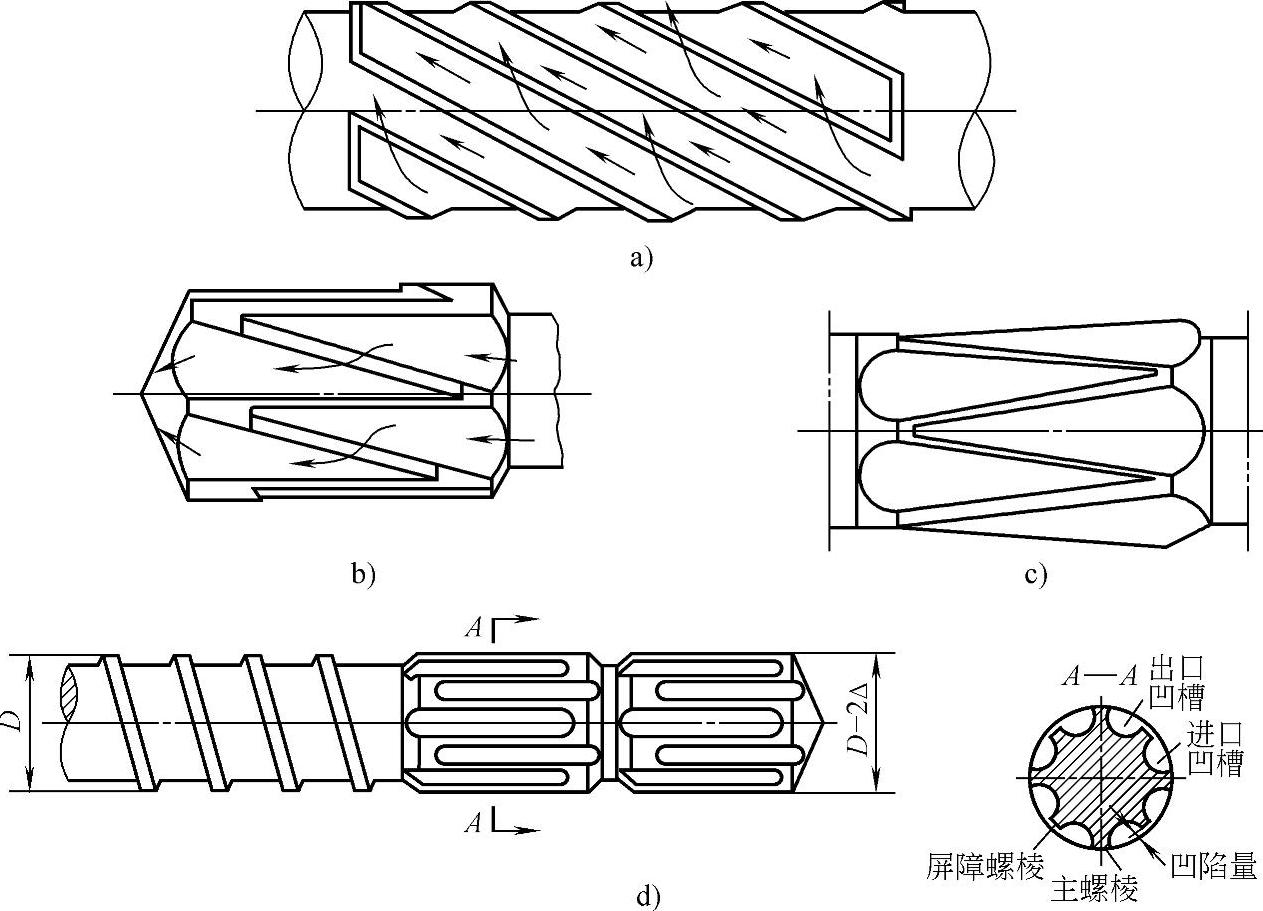

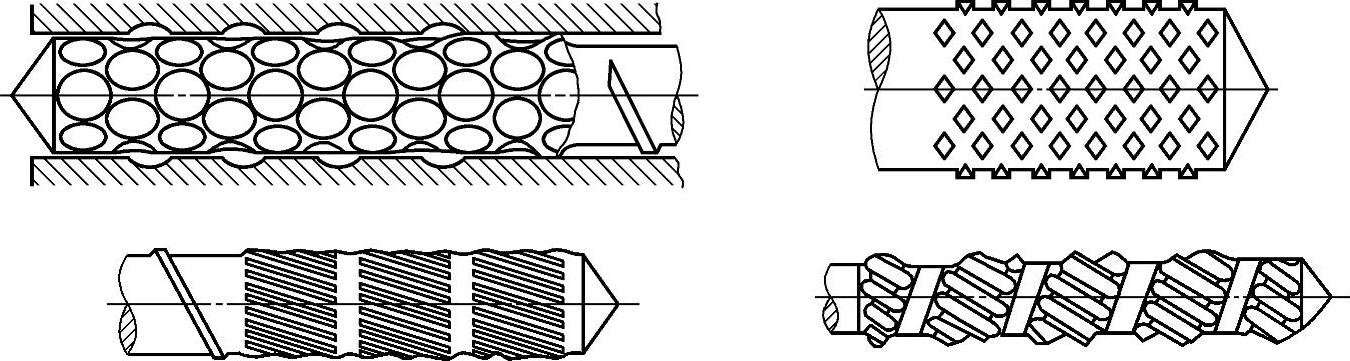

屏障型螺杆是在螺杆上设置屏障段,使未熔化的固态物不能通过。屏障段的设计有许多形式(图1-10)可供选择,可以设计有一个屏障段,也可以设计成多个屏障段。屏障型螺杆加工比较简单,效果不错,适合用于聚烯烃材料的挤出。

图1-9 BM分离型螺杆和熔料槽螺杆的原理图

a)BM分离型螺杆 b)熔料槽螺杆

图1-10 屏障段的结构形式

a)Eagan斜槽屏障型螺杆 b)三角槽屏障型螺杆 c)HN屏障型螺杆 d)双屏障螺杆

打碎固态物的设计是在螺杆的压缩段末端或者均化段的开始,设置一些有分流功能的结构,比如:销钉、分流槽(图1-11)等等;这些分流结构起到把未塑化的固态塑料打碎,使其在已经熔融塑料的包围中加快热量的传导,加速塑化。

另外在螺杆头设计上现在也有许多新意,传统的螺杆头是半圆形或者是锥形的,新的螺杆头设计有许多种结构形式(图1-12),但都是利用螺杆头对已经熔融的塑料进行最后的搅拌,达到最大限度的均匀。

Tadmor熔融理论给出了螺杆设计的理论指导,出现了各种各样为提高螺杆塑化能力的新型螺杆,相对于传统的三段式螺杆而言,所有有别于传统螺杆的新设计都可以称之为新型螺杆。新型螺杆通常比三段式螺杆的塑化能力更强,但是并不是在所有的情况下都可以采用新型螺杆。

图1-11 分流型螺杆

a)环状多孔分流型螺杆 b)螺棱开槽分流型螺杆

图1-12 螺杆头的不同结构形式

螺杆的设计不一定越新型、复杂越好,只要是适用就是最好。典型的实例就是为铝塑复合管生产线配置的挤出机螺杆。这种螺杆不能采用分离型或者屏障型螺杆,因为铝塑复合管中的一个最重要的品种——热水型铝塑复合管,多数需要使用二步法硅烷交联聚乙烯料(PEXb)生产,复杂的螺杆结构不可避免有料流的死角,会造成物料提前在机筒中交联,出现大量的凝胶块,使生产无法进行下去。这种设计上的错误,20世纪90年代中期在国内开发的铝塑复合管生产线上曾经普遍存在,但是直至今日我们还能够看到同样的错误设计。

Tadmor熔融理论也给出了挤出机机筒的正确设计原则。原则之一就是在加料段内壁拉槽,提高螺杆的输送物料能力。原则之二就是挤出机机筒对塑料的塑化是关键部件之一,机筒除了应该配备有足够的加热功率之外,还应该有足够的壁厚,使之有比较大的热容量和热惯性,因为机筒不仅要能够提供足够的热量,并且还要有足够热稳定性,在高速挤出状态下外部环境温度发生变化时,保证机筒温度不会有明显变化。多数设备制造商并不提供这个指标,用户也极少问及。

很多挤出机的用户在购买设备时,往往偏爱低价位设备。但低价位设备会通过在机筒上省料来降低成本。这样的挤出机在高速运转或者环境温度较低时,容易发生由于机筒温度波动而引起挤出机工艺温度不稳定的现象,从而影响产品质量的稳定。表1-5列出了不同品牌挤出机机筒壁厚尺寸,明显的进口品牌挤出机机筒壁厚大于国产机,国产品牌挤出机机筒壁厚大于一般国产挤出机。

表1-5 各种挤出机机筒的不同壁厚 (单位:mm)

Tadmor熔融理论得到“可视挤出机”实验的验证,“可视挤出机”是在挤出机机筒上开一个足够宽的槽,镶上透明的耐压耐热视窗,可以在挤出机工作时看到塑料沿螺杆前进时熔融的过程。这一研究成果在朱复华教授的专著《挤出理论及应用》中有全面详细的介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。