螺杆长径比是指螺杆的有效工作长度和螺杆直径的比值,用L/D表示。L/D值越大,螺杆的有效工作长度越长,塑料在某一确定的螺杆转速下在挤出机中停留的时间越长,塑料的塑化条件也就越好。因此一般而言,高粘度、难塑化的塑料(比如PET)需要长径比较大的螺杆;低粘度、容易塑化的塑料(比如LDPE)可以使用长径比较小的螺杆。但是,螺杆长径比越大,螺杆的转速也可以相应提高,有利于提高挤出机的产量。比如近年来发展非常快的无规共聚聚丙烯(PP-R)管材,由于无规共聚聚丙烯比较难塑化,所以设备供应商提供的PP-R管材专用挤出机的螺杆长径比都在28/1~34/1,65mm的螺杆转速达100r/min以上,管材产量可以达到100kg/h以上。而用于HDPE的螺杆,为了追求高转速、高产量,螺杆长径比也多在30/1~34/1。

对于一些比较特殊的挤出工艺,比如:接枝、交联、发泡,就需要更大的长径比,使用L/D=40/1~44/1的螺杆已经很常见。但是在挤出聚氯乙烯(PVC)制品或者二步法硅烷交联聚乙烯(A、B料)制品时,则不能够选择太长的螺杆,一般以25/1~28/1为好,以免发生物料分解或者提前交联等有损于制品质量的情况。因此,选择长径比要根据原料和制品的具体情况,不是越大越好。

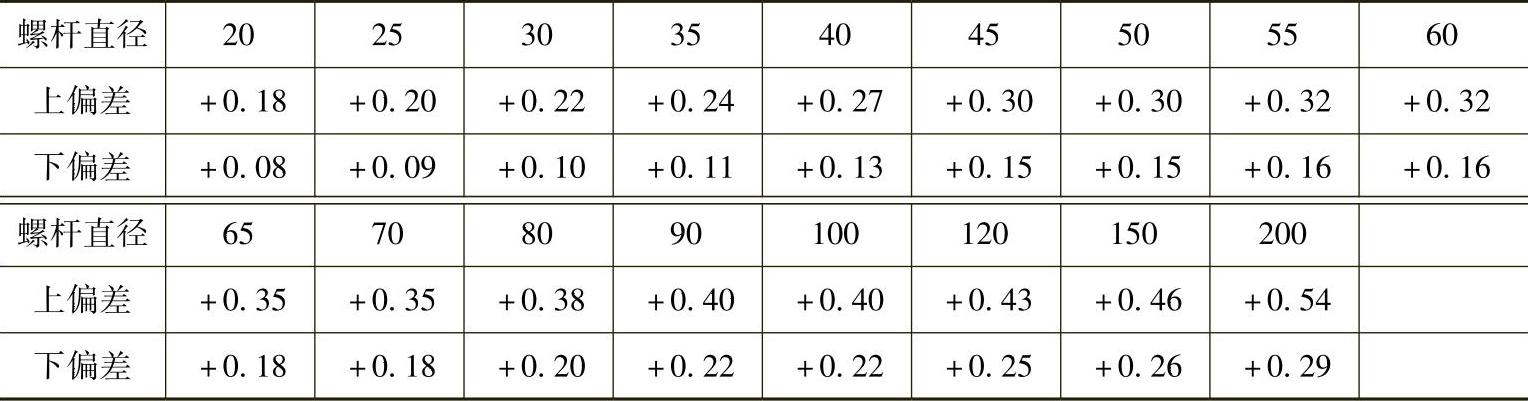

影响螺杆长径比选择的另一个重要因素是机械加工上的困难。螺杆是典型的细长轴类零件,机筒则是典型的深孔类零件,都属于机械加工中加工困难的零件。为了保证挤出机的生产率,挤出机标准对螺杆和机筒的几何精度要求很高,对二者的配合间隙要求也很高。在挤出机标准中对螺杆和机筒的加工精度以及配合精度都有明确规定。表1-2中列出了标准中要求的挤出机螺杆和机筒配合间隙偏差值,该值在挤出机出厂时或者修复后是应该保证的。

表1-2 螺杆和机筒直径间隙偏差值 (单位:mm)

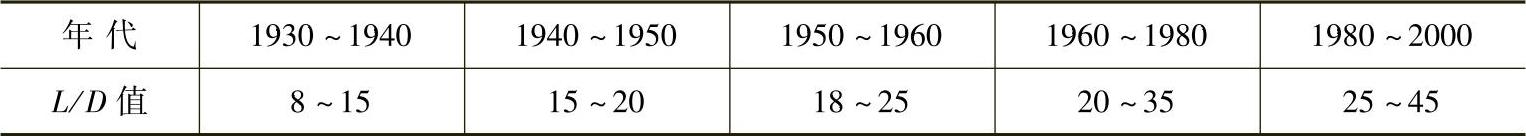

非常明显:螺杆长径比越大,螺杆和机筒的长度也越长,加工的难度和装配难度也越大,制造成本也越高。因此,应该选择能够满足工艺和产量要求的最小长径比。这些年来,螺杆长径比随着挤出机的发展越来越大,最大的已经达到60∶1。表1-3为螺杆长径比随年代而递进的趋势。(www.daowen.com)

表1-3 挤出机螺杆长径比增大的趋势

一般长径比的数值和螺纹的圈数是一致的。从螺杆对固态料及熔融料的输送分析,输送效率与螺纹升角有关。对大多数塑料,螺纹升角在17°~20°能够获得最大的固态料输送;对熔融料,输送螺纹升角以30°为最佳。考虑到机械加工和设计上的方便,一般取螺杆螺纹的螺距与直径相同,此时螺纹升角为17°42′,并且长径比的数值和螺纹的圈数是一致的。

只有在特殊的情况下需要减小螺纹升角。比如,螺杆长度比较短时,减少螺纹升角可以增加塑料在挤出机中停留的时间;或者挤出类似超高分子量聚乙烯这样难以挤出的塑料时,减小螺纹升角可以增加螺纹对塑料的向前推力,此时长径比的数值小于螺纹的圈数。但是必须注意,减小螺纹升角会增加轴向推力,必须对推力轴承等受力部件的强度进行重新核算。因此除非是旧设备改造,一般新设备不推荐采用小螺纹升角的螺杆。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。