许多生产机械都有可逆运行的要求,由电动机的正反转来实现生产机械的可逆运行是很方便的。为满足大多数机床的主轴或进给运动的可逆运行要求,只需使拖动电动机可以两个方向运行就可以了。只要将电动机定子三相绕组所接电源任意两相对调,改变电动机的定子电源相序,就可改变电动机的转动方向。

如果用KM1 和KM2 分别完成电动机的正反向控制,那么由正转与反转起动电路组合起来就成了正反转控制电路。

1.电动机正反转控制电路

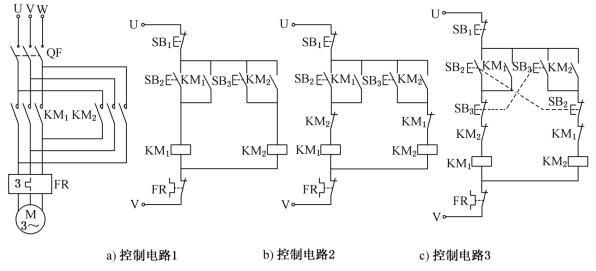

从图4-48中的主电路部分可知,若KM1 和KM2 分别闭合,则电动机的定子绕组所接两相电源对调,结果电动机转向不同。关键要看控制电路部分如何工作。

图4-48a由相互独立的正转和反转起动控制电路组成,也就是说两者之间没有约束关系,可以分别工作。按下SB2,正转接触器KM1 得电工作;按下SB3,反转接触器KM2 得电工作;先后或同时按下SB2、SB3,则KM1 与KM2 同时工作,但这时观察一下主电路可看出:两相电源供电电路被同时闭合的KM1 与KM2的主触点短路,这是不能允许的。因此不能采用这种不能安全、可靠工作的控制电路。

图4-48b将接触器的动断辅助触点相互串联在对方的控制回路中,就使两者之间产生了制约关系:一方工作时切断另一方的控制回路,使另一方的起动按钮失去作用。接触器通过动断辅助触点形成的这种互相制约关系称为“联锁”或“互锁”。正转、反转接触器通过互锁避免了同时接通造成主电路短路的可能性。

图4-48 三相异步电动机正反转控制电路

在生产机械的控制电路中,这种联锁关系应用极为广泛。凡是有相反动作,如机床的工作台上下、左右移动;机床主轴电动机必须在液压泵电动机工作后才能起动;主轴电动机起动后工作台才能移动,等等,都需要类似的联锁控制。

在图4-48b中,正、反转切换的过程中间要经过“停”,显然操作不方便。图4-48c利用复合按钮SB2、SB3 就可直接实现由正转变成反转,反之亦然。(www.daowen.com)

显然,采用复合按钮也可起到联锁作用。这是由于按下SB2 时,KM2 线圈回路被切断,只有KM1 可得电动作。同理可分析SB3 的作用。

在图4-48c中如取消两接触器间的互锁触点,只用按钮进行联锁,是不可靠的。在实际工作中可能出现这种情况,由于负载短路或大电流的长期作用接触器的主触点被强烈的电弧“烧焊”在一起,或者接触器的动作机构失灵,使衔铁卡住总是处在吸合状态,这都可能使主触点不能断开,这时如果另一接触器线圈通电动作,其主触点正常闭合就会造成电源短路事故。采用接触器动断辅助触点进行互锁,不论什么原因,只要一个接触器的触点(主触点与辅助触点在机械上保证动作一致)是吸合状态,它的互锁动断触点(此时处于断开状态)就必然将另一接触器线圈电路切断,这就能避免事故的发生。所以,采用复合按钮后,接触器辅助动断触点的互锁仍是必不可少的。

2.正反转自动循环电路

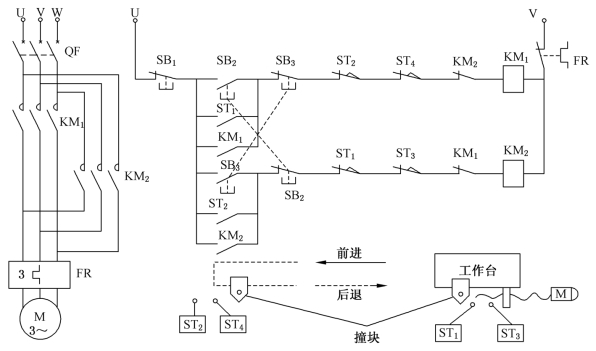

图4-49是机床工作台往返循环的控制电路。实质上是用行程开关来自动控制电动机正反转的。组合机床、龙门刨床、铣床的工作台常用这种电路实现往返循环。

图4-49 机床工作台往返循环的控制电路

ST1、ST2、ST3、ST4 为行程开关,按要求安装在固定的位置上。其实这是按一定的行程用撞块压行程开关,代替了人工按钮。

按下正向起动按钮SB2,接触器KM1 得电动作并自锁,电动机正转使工作台前进。当运行到ST2 位置时,撞块压下ST2,ST2 动断触点使KM1 断电,但ST2的动合触点使KM2 得电动作并自锁,电动机反转使工作台后退。当工作台运动到右端点撞块压下ST1 时,使KM2 断电,KM1 又得电动作,电动机又正转使工作台前进,这样可一直循环下去。

SB1 为停止按钮。SB2 与SB3 为不同方向的复合起动按钮。之所以用复合按钮,是为了满足改变工作台方向时,不按停止按钮可直接操作。行程开关ST3与ST4 安装在极限位置,当由于某种故障,工作台到达ST1(或ST2)位置,未能切断KM1(或KM2)时,工作台将继续移动到极限位置,压下ST3(或ST4),此时最终将控制回路断开,使电动机停止,避免工作台由于越出允许位置所导致的事故。因此ST3、ST4 起限位保护作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。