1.大容量化参数优化研究

在大容量应用场合,系统正常和短路时的电流相差悬殊,在不改变磁性材料的前提下,PMFCL朝大容量发展,需考虑如下问题:

1)imin是限流器发生状态转换时的重要阈值,imin过小且接近额定电流时,可能发生误动现象;imin过大且接近系统短路电流时,可能发生拒动现象,故必须以限流器不拒动且不误动为目标,优化限流器的结构参数;

2)PMFCL作为串联设备,应将其对系统的影响控制到最小,在限流能力不变的前提下,应确保其工作压降小于线路额定压降的5%;

3)经济成本与制造难易程度也是PMFCL结构参数优化研究中必须考虑的因素,在保证限流能力且可靠运行的条件下,应追求用料较少的参数设计方案,以适应大容量化的设计要求;此外,由于难以为大尺寸永磁体找到合适的充磁机及装配器械,在保证偏置能力的前提下,其尺寸应越小越好。

基于上述优化约束条件,对上文导出的4个参数设计公式进行改进,以期获得大容量条件下的结构参数优化方法。

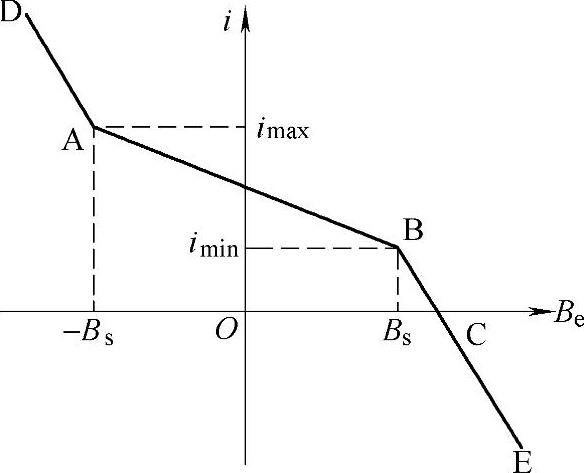

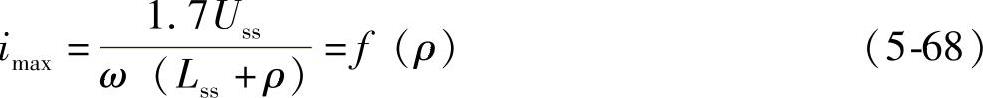

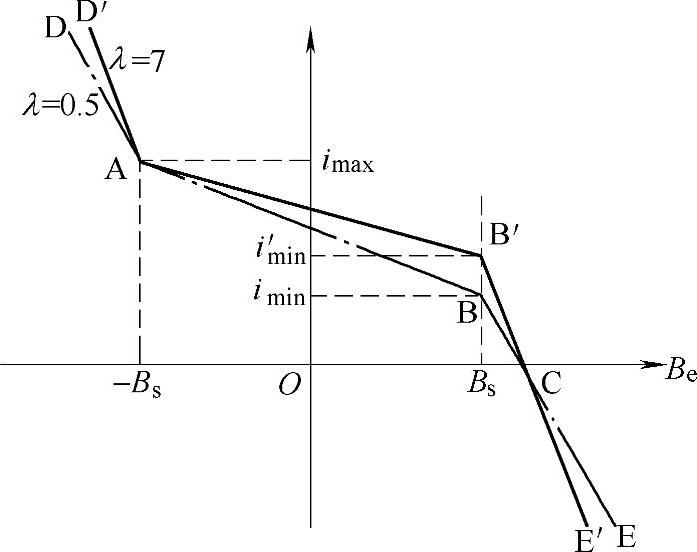

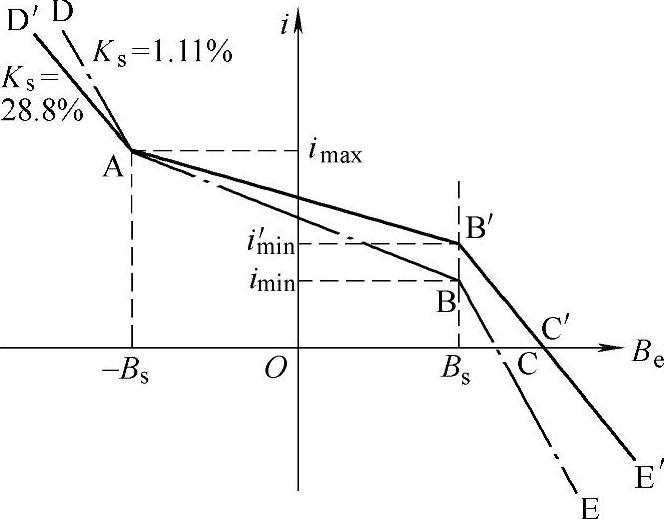

如图5-22所示,曲线DABCE为正半波限流拓扑铁心工作点的轨迹,BE、AB和DA分别表示限流器的正向饱和态、退饱和态及反向饱和态。拐点A(-Bs,imax)为铁心退饱和态与反向饱和态的分界点。系统发生故障时,铁心将进入退饱和态而开始限流。若短路电流过大,铁心工作点将越过拐点A,落入反向饱和态DA段,两绕组对外均表现为低感抗而失去限流能力,这是设计PMFCL不允许出现的情况。

图5-22 铁心的i-Be曲线

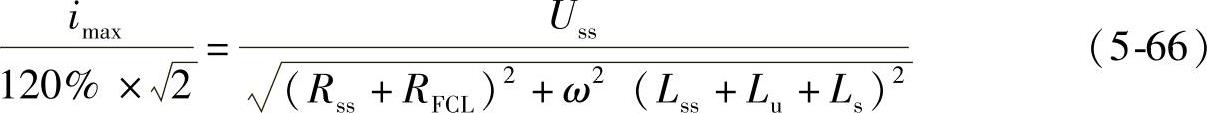

为避免铁心反向饱和,在设计时应留有一定裕量,同时考虑到经济成本,可将imax设定为经限流器限制后的短路电流峰值的1.1~1.2倍。对于图5-23所示的单电源系统模型,发生短路后参数应满足

式中,Uss为电源电压有效值;Rss、Lss分别为电源端的等效电阻与电感;RFCL为限流器的等效内阻。

图5-23 串联PMFCL的单电源系统模型

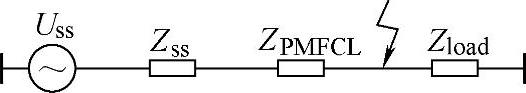

将式(5-66)中的Lu+Ls定义为限流器的电感和变量ρ,其大小表征了限流能力,即

ρ=Lu+Ls (5-67)

将式(5-67)代入式(5-66),忽略电阻影响,则imax为电感和ρ的函数,即

在系统参数不变时,imax只与电感和ρ有关,且当PMFCL的限流能力越强时,imax越小。结合图5-22可知,拐点A仅取决于电感和ρ。

图5-22中,拐点B(Bs,imin)为铁心正向饱和态与退饱和态的分界点。通过正常工作电流时,铁心处于正向饱和状态BE段。当系统电流急剧增大时,铁心工作点将进入AB段,PMFCL开始动作而限流。

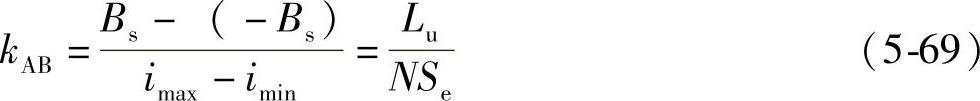

图5-22中,AB段的斜率kAB与铁心的不饱和电感成正比,即

BE段斜率与铁心正向饱和时的电感成正比,即

将式(5-69)除以式(5-70),并代入式(5-55),可得

以电感比变量λ置换,并代入式(5-68),可得

由式(5-72)可知,PMFCL的最小可限制电流峰值imin由Ks、λ和ρ共同决定,即图5-22中的拐点B亦由这3个变量决定。

图5-22中,曲线DABCE与Be轴相交于点C(Be|i=0,0),对应绕组电流过零时,由饱和深度比变量Ks的定义可知,点C仅由Ks决定。

图5-22中的A、B、C 3点,分别由Ks、λ和ρ中的1个或几个参数决定。当确定了这3个变量后,i-Be曲线便可确定。

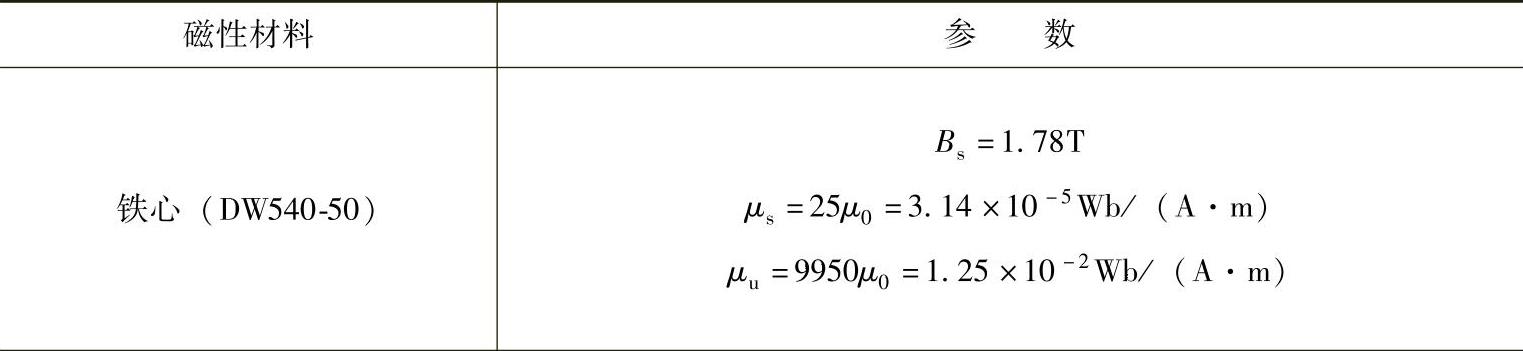

根据式(5-51)、式(5-67),Lu与Ls可表示为

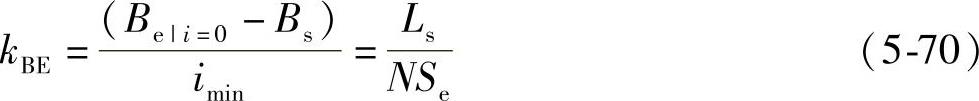

将式(5-73)与式(5-68)分别代入式(5-62)~式(5-65),得到

由此,PMFCL的4个关键结构参数,均可用饱和深度比Ks、电感比λ和电感和ρ3个变量来表示。因Ks、λ和ρ3个变量之间相互独立,在磁性材料及绕组匝数一定的前提下,PMFCL结构参数的优化可转化为对Ks、λ和ρ的优化,即对铁心i-Be曲线上3个关键点的优化问题。

2.大容量化参数优化实例

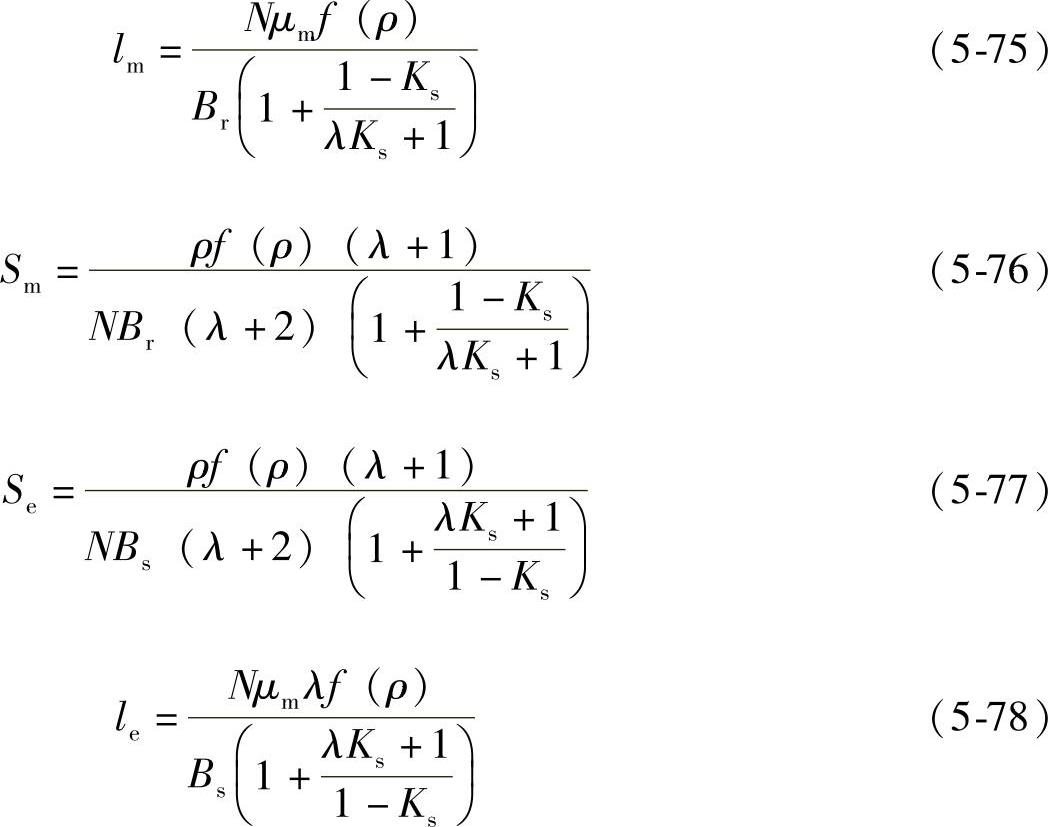

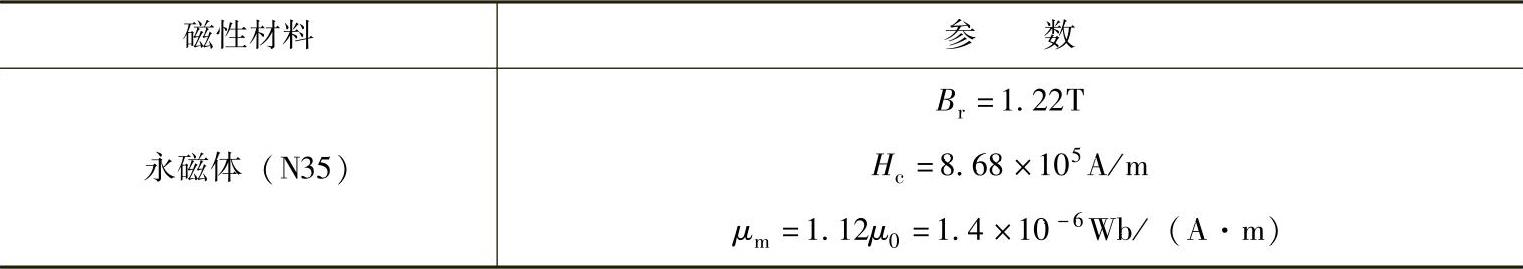

针对110 kV线路发生三相接地短路时的情形进行实例分析,分析其中一相,线路模型如图5-23所示。相电压有效值Uss为63.5 kV,电源内阻抗Zss为(0.85+j0.84)Ω。该线路负荷电流为1kA,预期短路电流稳态有效值为50kA。限流绕组为50匝,附加电阻为0.2Ω。铁心采用冷轧取向硅钢DW540-50,永磁体采用Nd-Fe-B材料N35,参数见表5-8。(https://www.daowen.com)

表5-8 PMFCL中磁性材料参数

(续)

(1)电感比变量对结构参数的影响

电感比变量λ表征限流器电抗在铁心正向饱和态与不饱和态之间的转换能力,λ与限流能力无关。设PMFCL可将短路电流从50kA限制到25kA,则imax=120%×2×25kA=42.4kA;再根据式(5-68),得总限流电感ρ为4.8mH。设Be|i=0为2.1T,则饱和深度比Ks为15.2%。

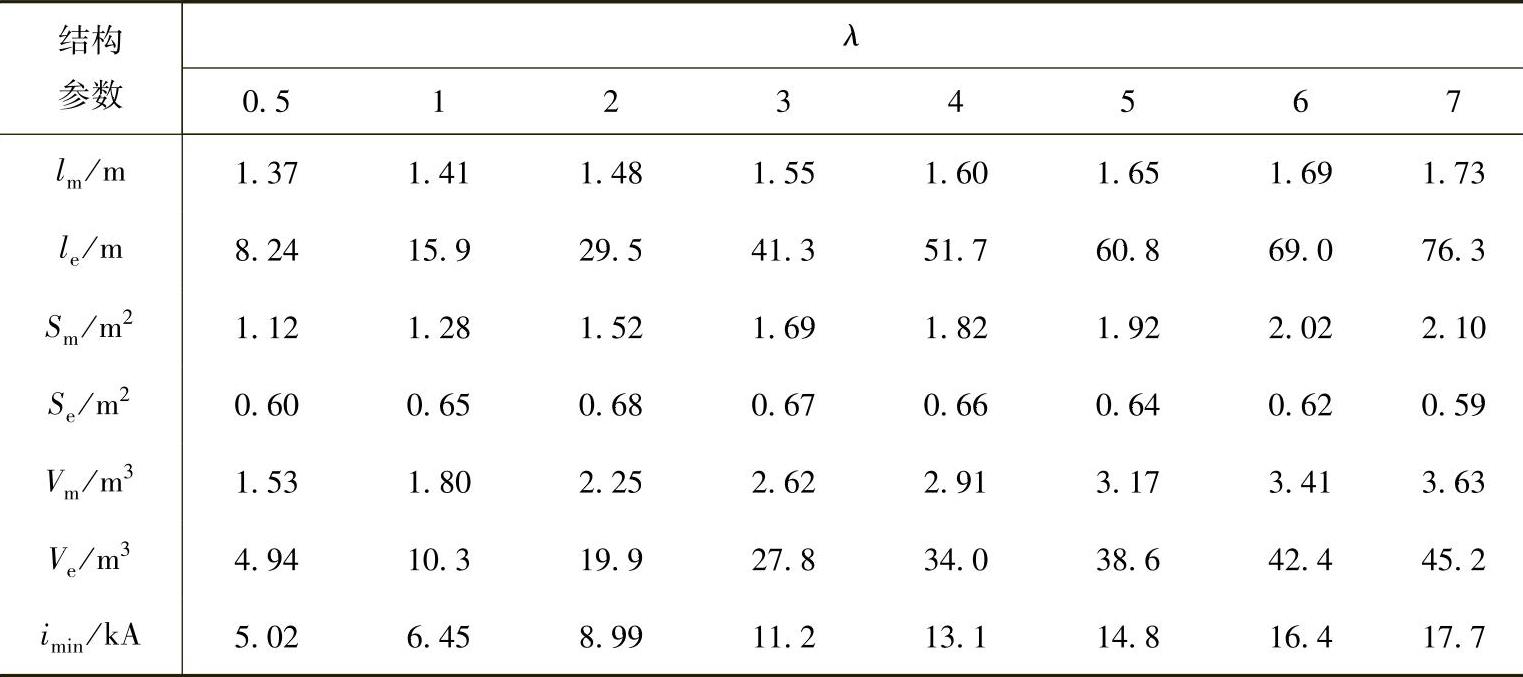

保持Ks和ρ不变,分别将λ=0.5、1、2、…、7共8组数据代入式(5-75)、(5-78)中,得到表5-9所示的PMFCL结构参数与电感比的关系,每一列对应一种结构参数设计方案。由表5-9可知,随着λ增大,永磁体厚度与截面积均有所增加,铁心截面积呈先增后减的趋势,但总体影响不大。铁心长度受λ影响最大,在电感比变化区间内,le增加了近70m。

表5-9 PMFCL结构参数与电感比的关系

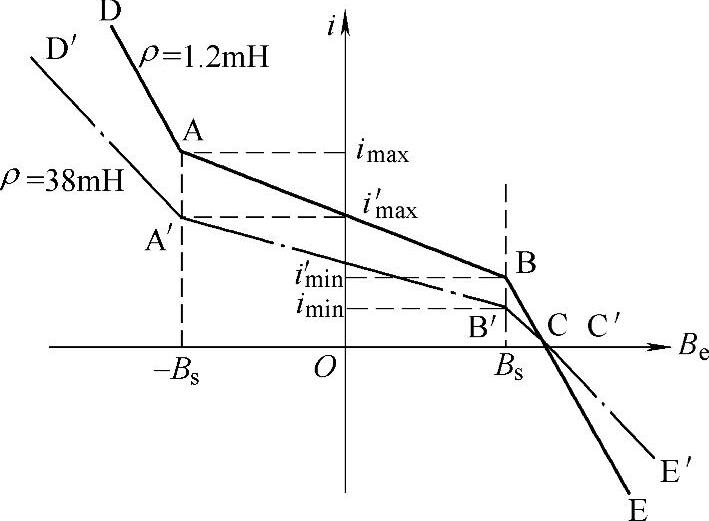

λ=0.5、7两种设计方案下的i-Be曲线如图5-24所示。由图5-24可见,两条曲线均经过点A,表明两设计方案的限流能力相同;两条曲线均经过点C,表明虽然两方案采用不同厚度的永磁体,但两者偏置能力却完全一致。随着λ增加,铁心的饱和电感Ls逐渐减小而不饱和电感Lu逐渐增大,使i-Be曲线的点B向点B′移动,并使imin也随之增大。

根据直线式PMFCL的拓扑结构特点,磁性材料的用量可用其体积来衡量,即

Vm=lmSm,Ve=leSe (5-79)

由表5-9可知,λ对铁心材料的用料影响最大,λ越大,则需要更多的铁心材料以维持内部电感Lu与Ls的转换,从经济角度考虑不可取;但λ也不能太小,当λ=0.5时,虽然imin仍高于系统额定电流,但此时限流电抗上的正常工作压降U/Uss=3.97%,接近5%,对系统的影响已不可忽略。综合考虑,将λ=1作为电感比的最优值,此时限流电抗上的正常工作压降U/Uss=1.78%。

图5-24 不同电感比的i-Be曲线

(2)饱和深度比变量对结构参数的影响

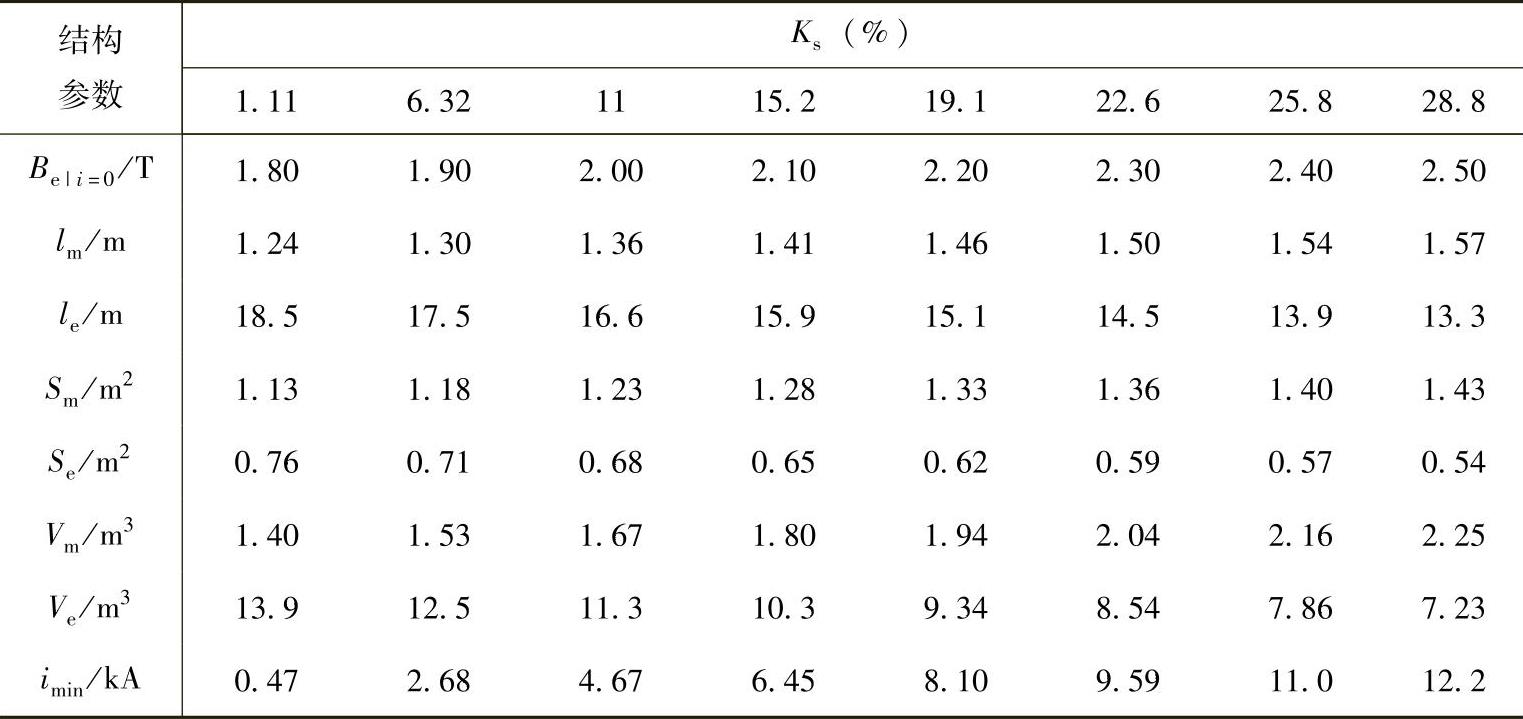

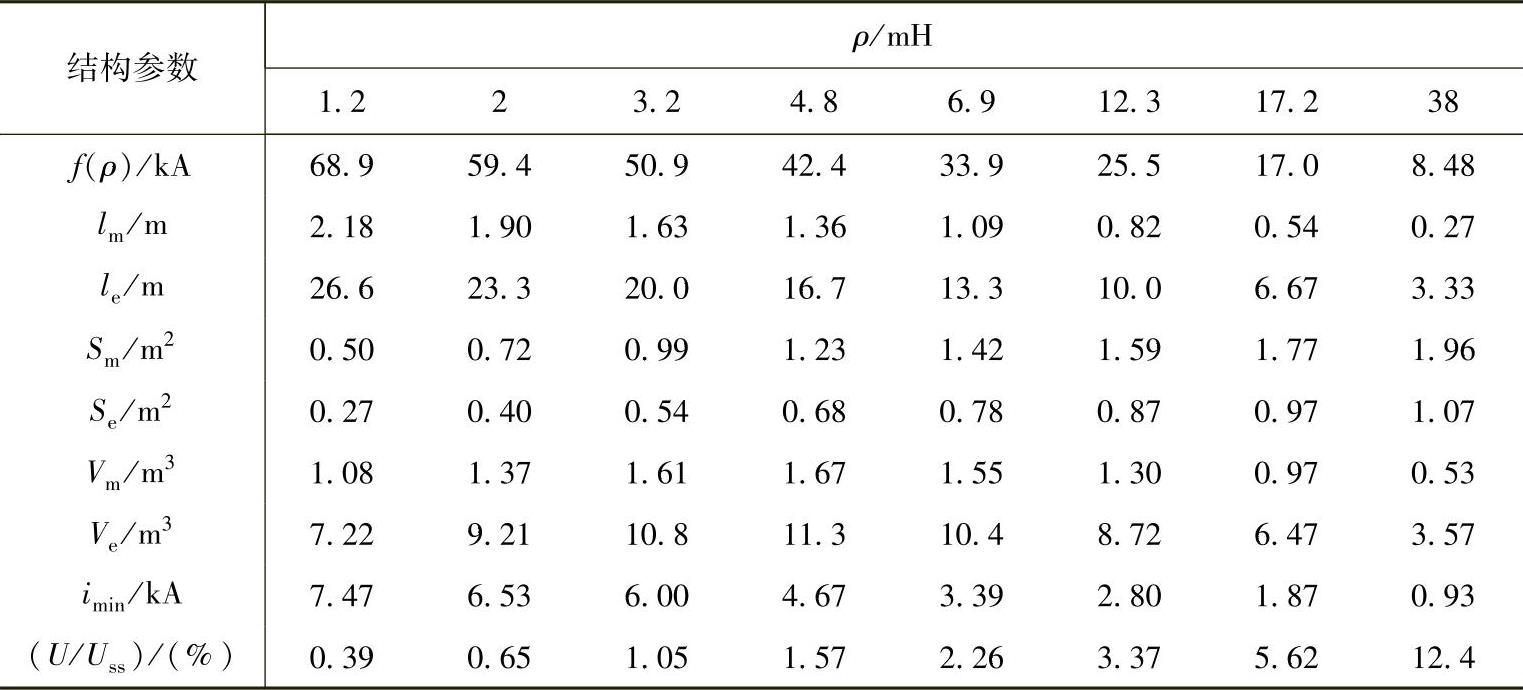

饱和深度比Ks表征PMFCL中永磁体对铁心的磁偏置能力。这里,电感比采用最优值λ=1,电感和仍为4.8mH。保持λ和ρ不变,分别将Ks=1.11%~28.8%共8组数据代入式(5-75)~式(5-78)中,所得结果见表5-10。由表5-10可以看出,随着Ks增大,永磁体厚度与截面积均有所增加,铁心长度与截面积有所减少,但总体来看,饱和深度比对磁性材料的影响不大。

表5-10 PMFCL结构参数与饱和深度比变量的关系

Ks=1.11%、28.8%两种设计方案下的i-Be曲线如图5-25所示。由图5-25可见,两条曲线均经过点A,说明两设计方案的限流能力相同。根据式(5-72)可知,随着Ks的减小,i-Be曲线的点B′将沿虚线向点B移动,使得imin也随之减小;但Ks也不宜太小,如Ks=1.11%与Ks=6.32%两组中的imin均接近系统额定电流,不利于PMFCL可靠运行。综合表5-10所示的计算结果,当Ks=11%时,imin大小较合适,且经济性能优异,可作为饱和深度比的最优值。

(3)电感和变量对结构参数的影响

电感和ρ表征PMFCL的限流能力。这里,电感比与饱和深度比分别采用上文分析的最优值λ=1与Ks=11%。保持λ和Ks不变,将ρ=1.2~38mH共8组数据代入式(5-75)~式(5-78)中,结果见表5-11。由表5-11可见,随着ρ增加,永磁体与铁心的长度参数均呈递减趋势,而截面积参数则呈现递增趋势。

图5-25 不同饱和深度比的i-Be曲线

表5-11 PMFCL结构参数与电感和变量的关系

ρ=1.2mH、38mH两种设计方案下的i-Be曲线如图5-26所示。由图5-26可见,随ρ增加,点A沿虚线向A′移动(参见式(5-68)、式(5-72)),又因f(ρ)与imin成正比,使点B向B′移动;两曲线均过点C,说明两限流方案的磁偏置能力相同。

图5-26 不同电感和的i-Be曲线

随着ρ增大,正常工作压降U/Uss也随之增加,当ρ=17.2mH时,U/Uss已超过设计限流器所允许的最大值5%。另外,铁心与永磁体的用量Ve与Vm均呈现先增后减的趋势,且在ρ=4.8mH左右出现极大值。同时,当ρ>6.9mH后,imin也将接近系统额定电流。综合考虑大尺寸永磁体经济性以及制造难度,取ρ=6.9mH作为最优值。

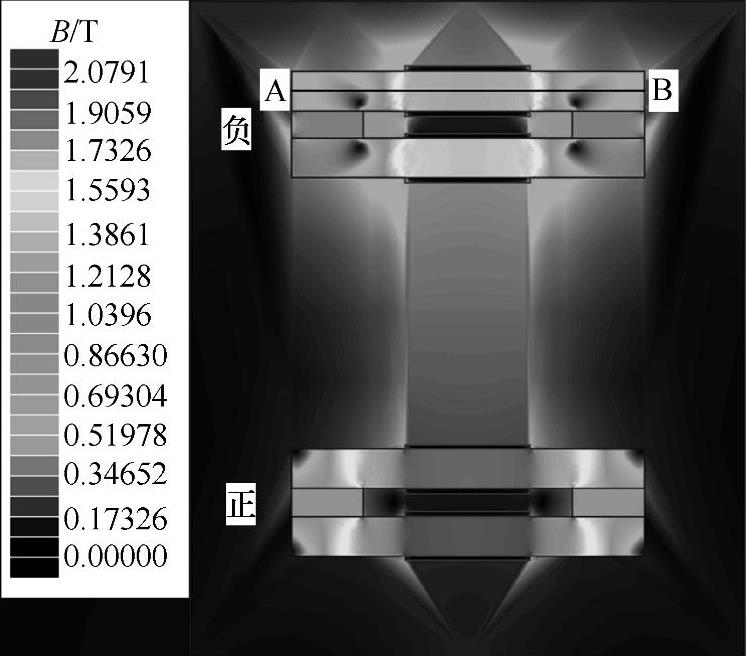

3.仿真验证

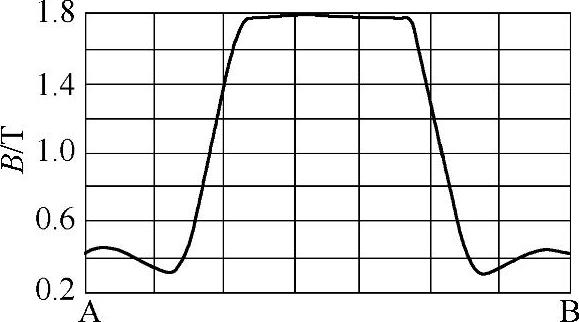

根据上述设计实例,得到110kV系统PMFCL的最优变量组合为:λ=1,Ks=11%,ρ=4.8mH。由此算得的结构参数为:lm=1.09m,le=13.3m,Sm=1.42m2,Se=0.78m2。为验证提出的结构参数优化算法及设计实例结果的合理性,采用ANSOFT Maxwell-2D软件建立了基于有限元的直线式PMFCL的场-路耦合仿真模型,获得了永磁体与软磁铁心的磁场分布图。图5-27为短路发生后在第一个半波的短路电流峰值时PMFCL的磁感应强度分布。线段AB的磁感应强度分布如图5-28所示,由图5-27和图5-28可知,此时被绕组线圈包围的铁心磁感应强度约为1.78T,接近反向饱和状态。仿真结果验证了参数优化算法的有效性。

图5-27 PMFCL磁感应强度分布图

图5-28 铁心AB段磁感应强度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。