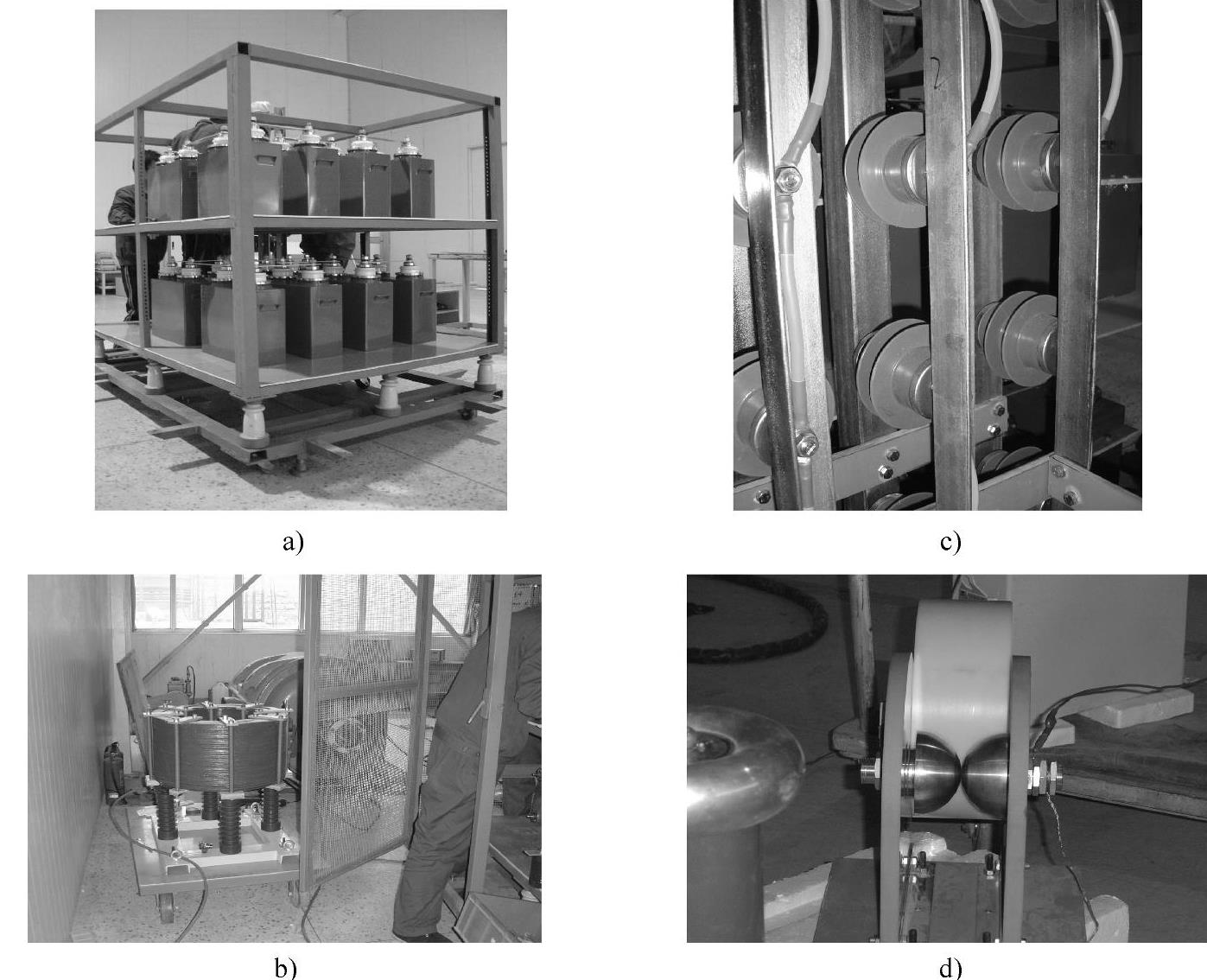

1.样机研制

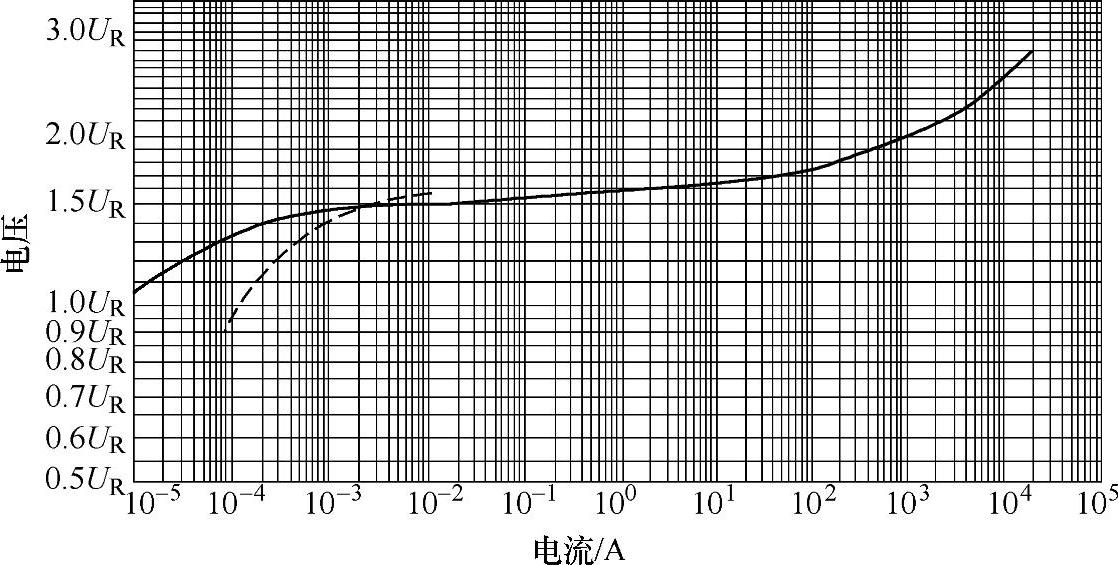

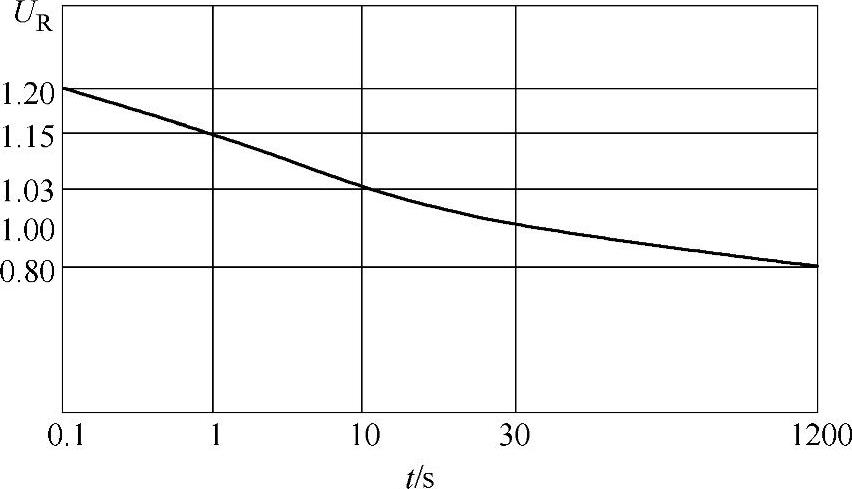

根据线路限流要求,首先需确定电抗器的参数,然后根据FCL中电抗器与电容器在工频下谐振的原则以确定电容器参数,进而确定避雷器及并联间隙的额定参数。样机研制中采用的电容器型号为MWF5-190,其额定电容值为190μF,额定电压为5kV,由于单个电容器耐受的最大电压达不到实验要求,因此采用了“四并四串”的技术方案,从而可获得符合要求的耐受电压,其实物如图3-12a所示。FCL中采用的电抗器型号为CKDG-40/10,额定电感值为50mH,额定容量为40kvar,额定电压为10kV,其实物如图3-12b所示。单个避雷器的参考电压为3kV,残压为5kV,最大吸能为5kJ,为提高避雷器的最大吸能,避免实验时避雷器损坏,样机中采用的是20个避雷器并联的方式,其实物如图3-12c所示。图3-13所示为避雷器的静态伏安特性曲线,图3-14所示为避雷器工频耐压特性曲线。并联间隙采用了研制的三电极式可控放电间隙,其实物如图3-12d所示。

图3-12 10kV样机研制实物图

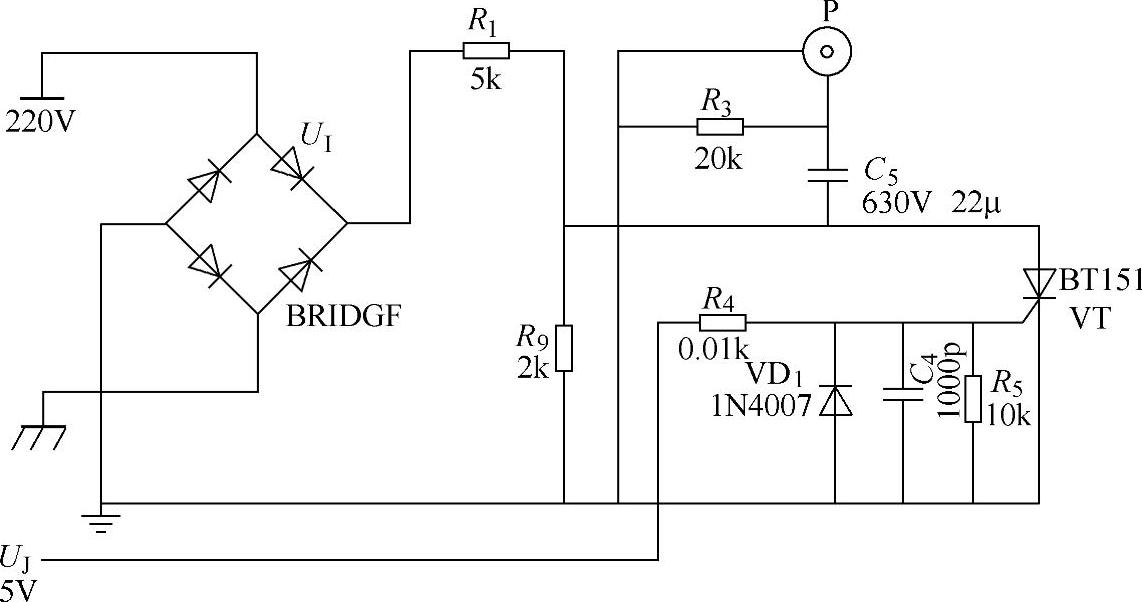

图3-13 MOA静态伏安特性曲线

放电间隙的触发控制原理如图3-15所示,包括充电和放电过程。充电过程:交流220V经过整流桥BRIDGF变成直流电压后给电容C5充电到220V。其中R1和R3为充电电阻,防止充电电流太大。放电过程:充电完毕后,当晶闸管BT151收到5V的触发信号UJ后导通,使电容C5经放电电阻R3放电。其中VD1、C4和R5组成抗干扰电路。P为一高压包,即脉冲变压器,它可将R3上的电压升压到约20kV送到间隙的触发针上。

2.模拟运行实验

模拟运行实验的目的是为了验证安装FCL对线路正常起动与运行是否有不利影响,为研制更高电压等级的样机奠定基础依据。

图3-14 MOA工频耐压特性曲线

图3-15 可控间隙原理图

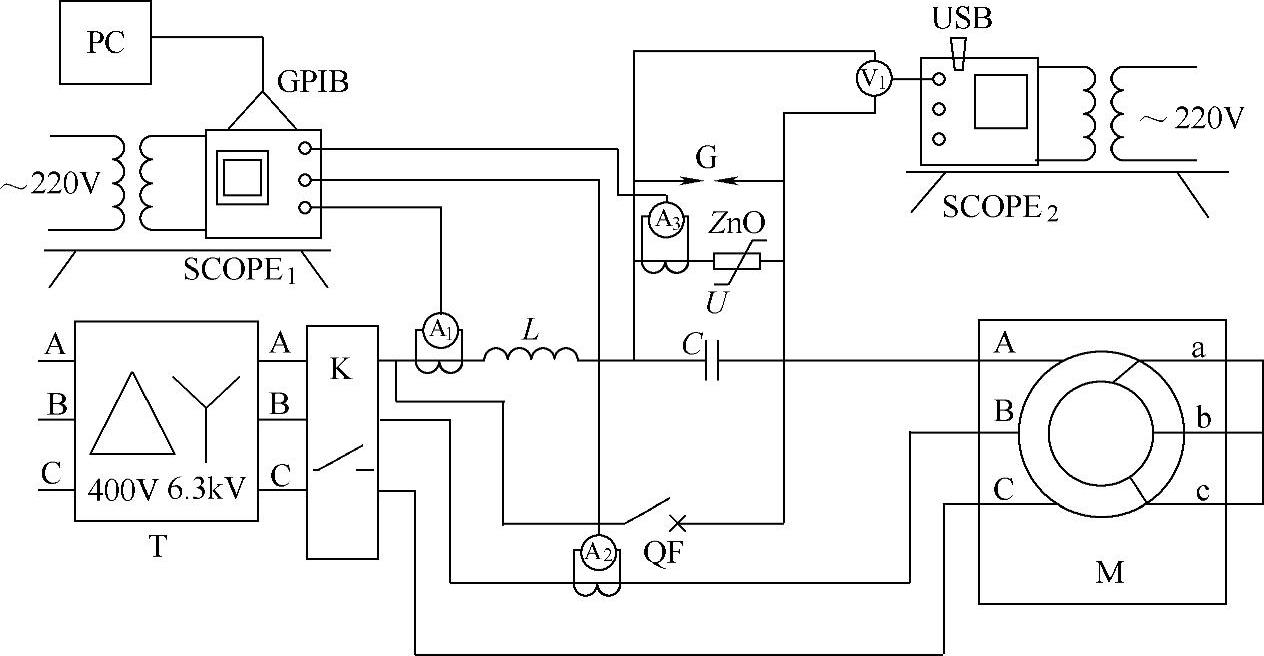

图3-16 10kV故障限流器模拟运行实验电路

图3-16所示为10kV故障限流器模拟运行实验电路。如图所示,L和C在工频下串联谐振,正常运行时对线路没有影响;线路发生短路故障时,电流迅速增大,MOA两端的电压也随之升高,当MOA两端电压超过参考电压时,避雷器动作,将C短路,从而利用L对线路进行限流;当MOA两端电压达到触发间隙的动作电压时,触发间隙将动作而短路MOA,从而避免MOA因吸能过多而损坏。

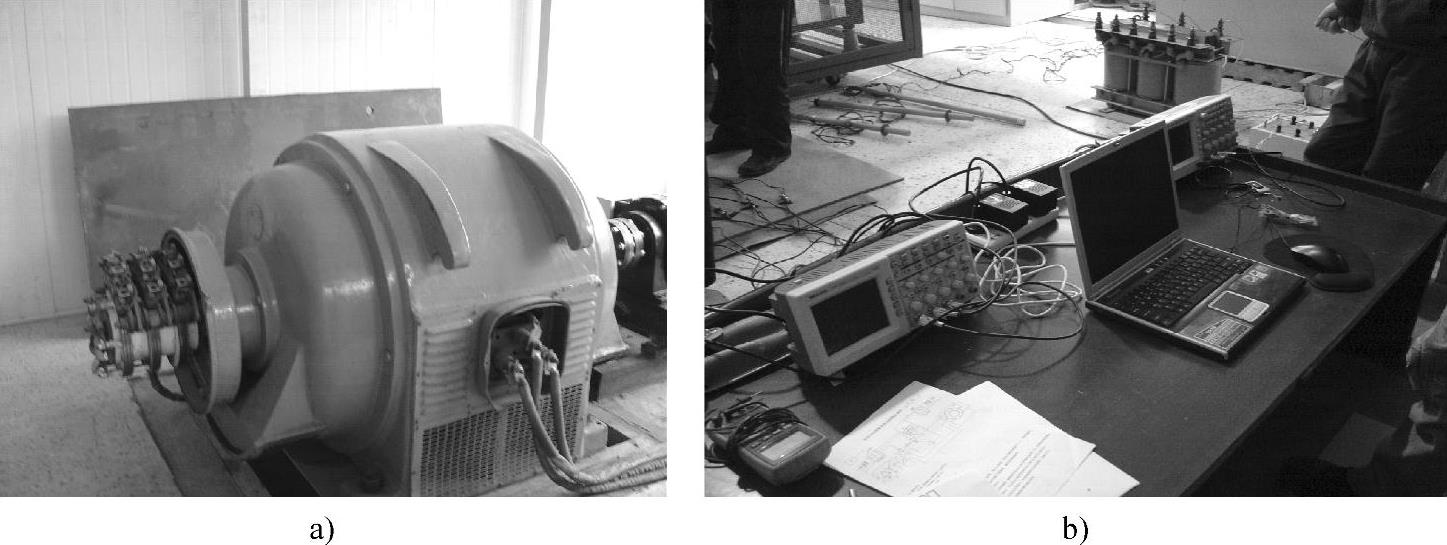

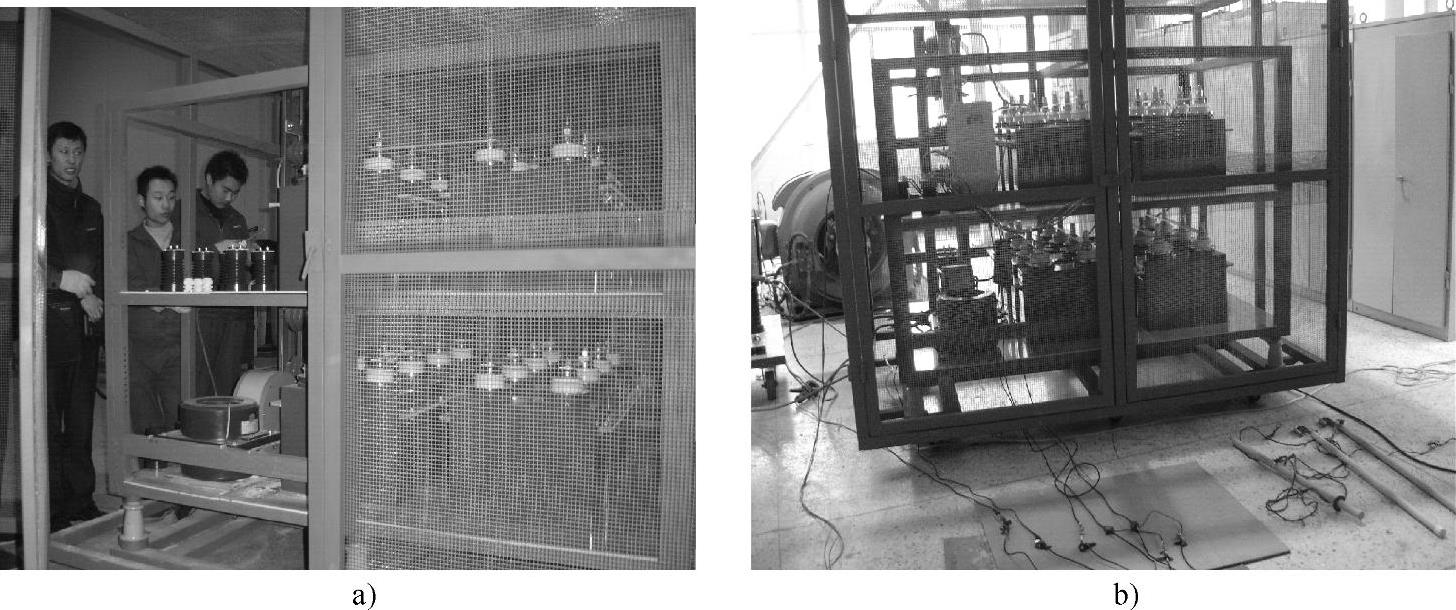

图3-17和图3-18分别为实验设备实物和实验现场图片。

图3-17 设备实物图

图3-18 实验现场

3.实验结果与分析(https://www.daowen.com)

通过异步电动机起动和异步电动机稳态运行实验,来验证ZnO避雷器式FCL可以达到避开电动机较大起动电流的目的,并同仿真结果相比较。

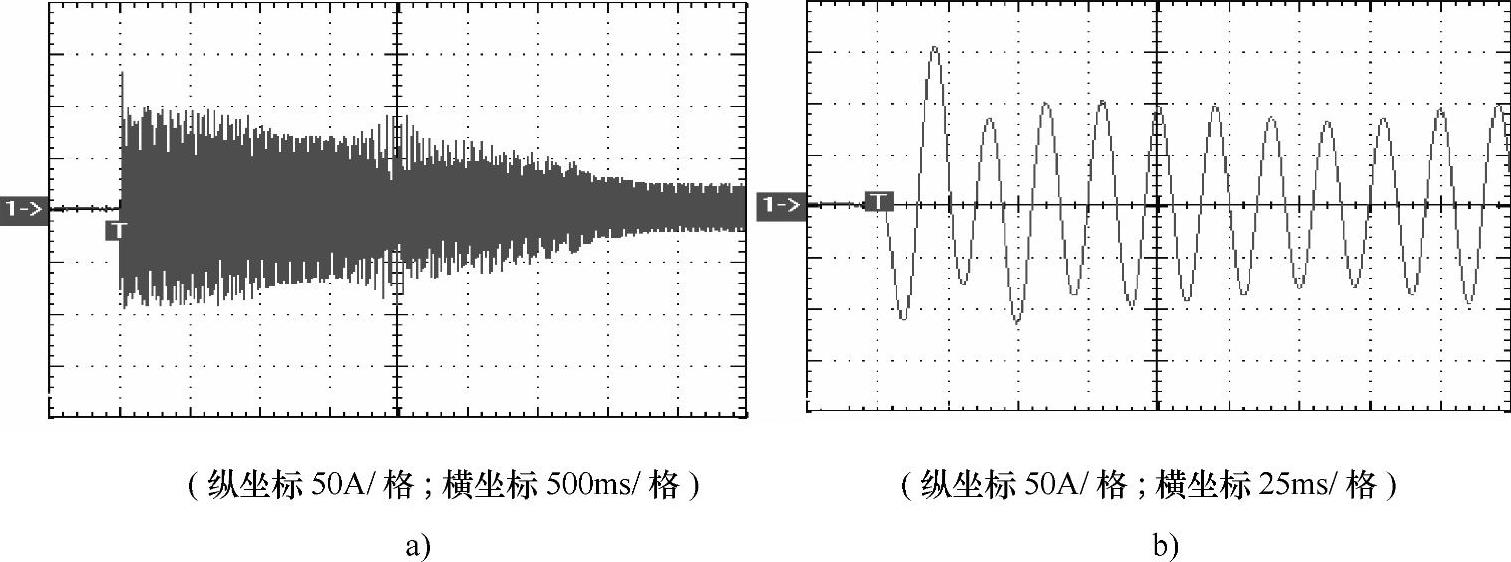

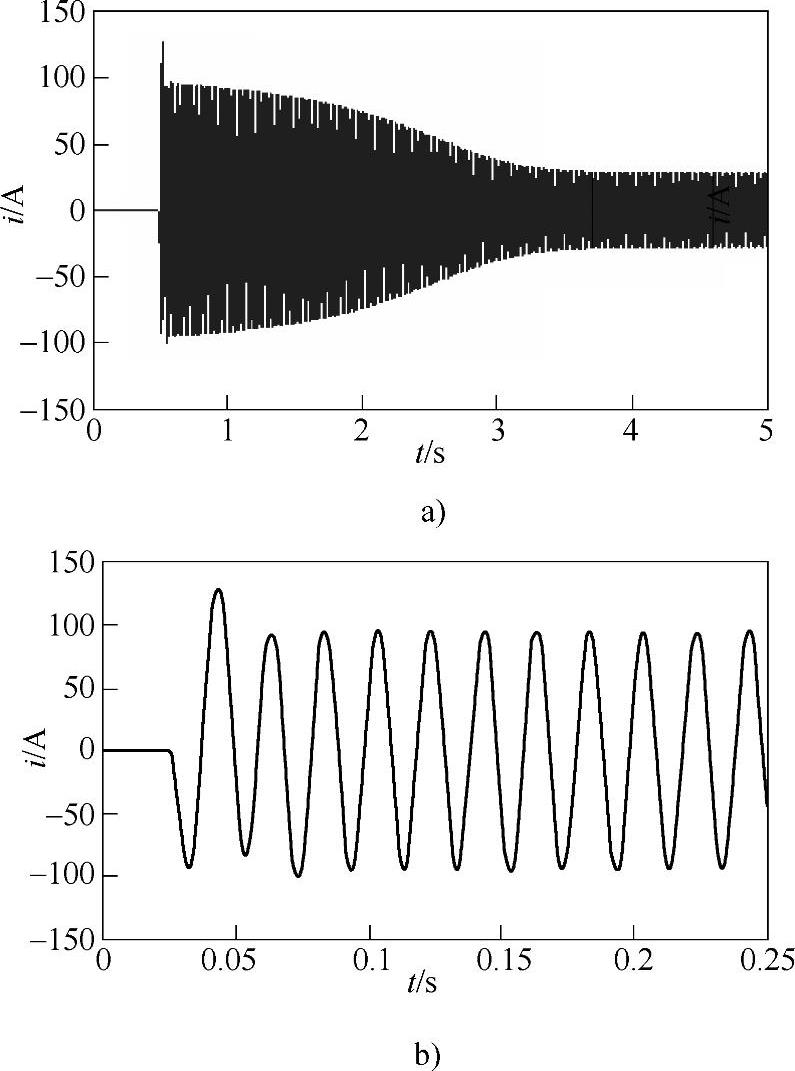

(1)异步电动机起动

图3-19和图3-20所示为异步电动机起动时A相电流实测和仿真波形图,实测波形和仿真波形基本一致,系统安装故障限流器后成功地躲开了异步电动机的起动电流。图3-19b和图3-20b所示为异步电动机起动初始瞬间的起动电流变化情况,起动电流很快达到100A以下,故障限流器对于异步电动机的正常起动电流没有影响。

图3-19 A相起动电流实测波形

图3-20 A相起动电流仿真波形

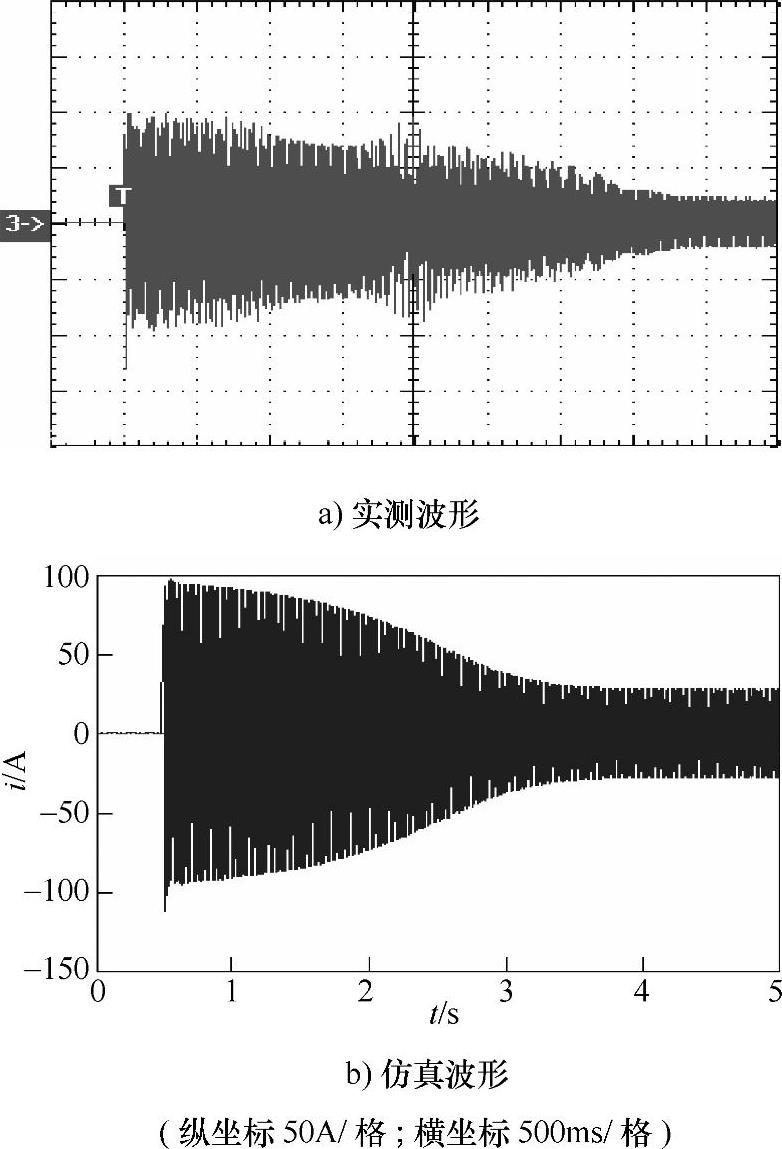

线路B相没有安装故障限流器,其起动电流不受故障限流器的影响,实验过程中B相起动电流的变化规律如图3-21所示。可以看出,实验与仿真结果基本一致。比较图3-20和图3-21所示的A相与B相实测电流波形可以看出,线路安装该故障限流器对于起动电流的变化没有影响。

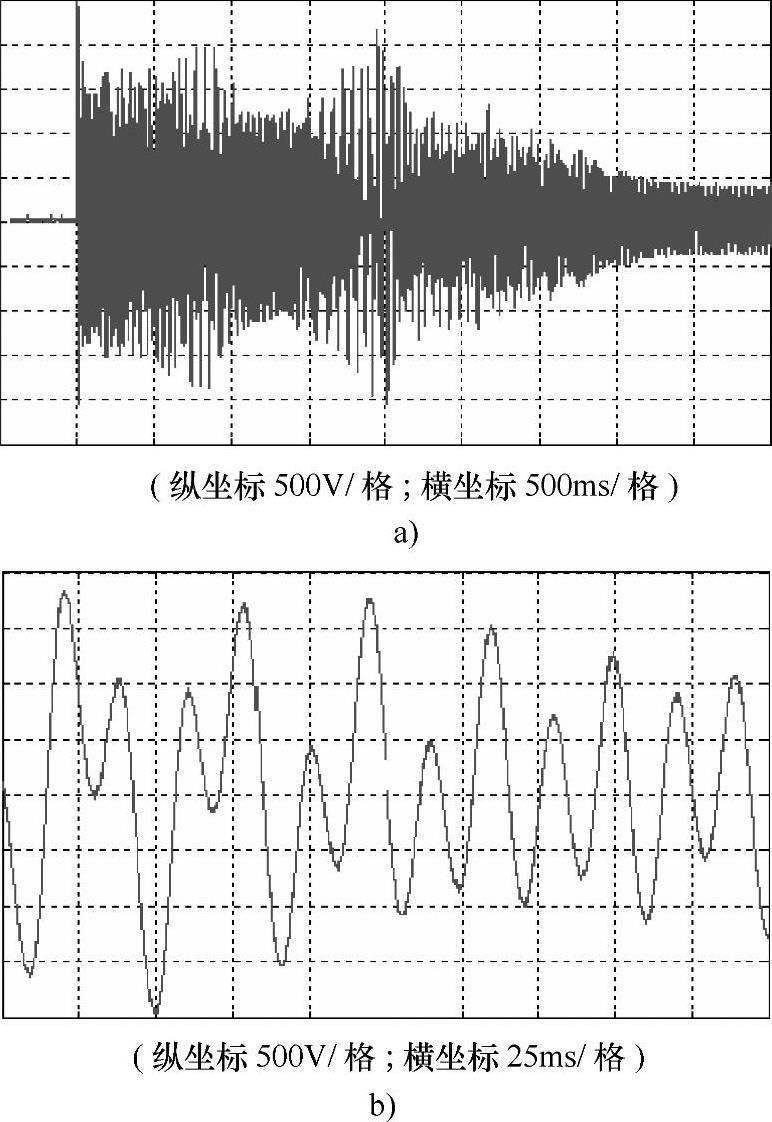

图3-22a所示为异步电动机起动时电容器两端电压的实测波形,图3-22b为初始瞬间电容器两端电压的波形。由图可知,电容器两端的电压除开始瞬间因线路负荷的非线性变化导致的谐振畸变外,变化基本正常。

图3-21 B相起动电流

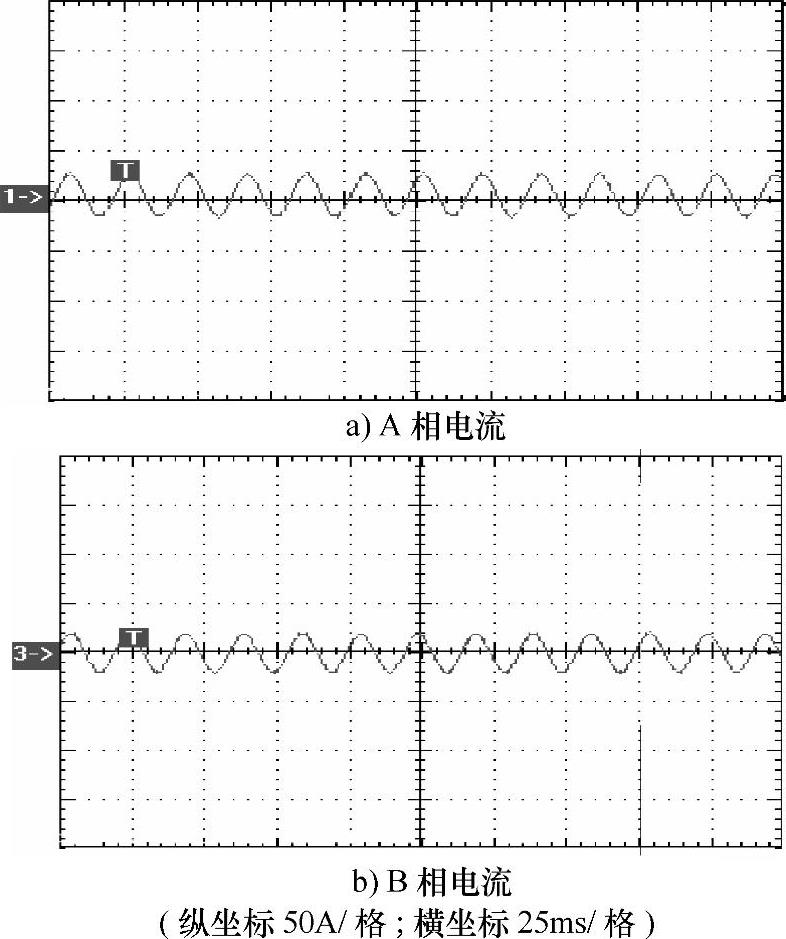

(2)异步电动机稳态运行

图3-23所示为异步电动机稳态运行时A相和B相电流的实测波形,可以看出,在异步电动机稳态运行的时候,电流以50Hz周期性变化,加与不加FCL的相电流波形基本一致。因此,故障限流器对于异步电动机的稳态运行不产生负面影响。

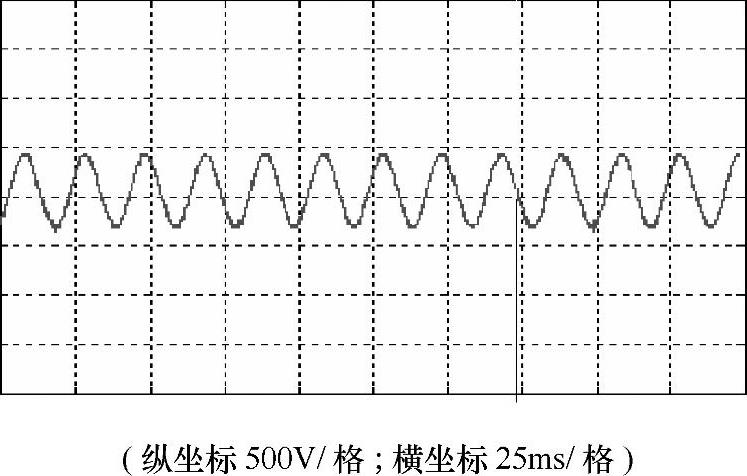

图3-24所示为异步电动机稳态运行时电容器两端电压实测波形。稳态运行时,故障限流器中电容两端电压以50Hz周期性变化,波形变化正常,电压峰值约为440V,系统正常运行。

由上面的分析可知,在异步电动机起动过程中,起动电流虽然略有畸变,但其变化基本符合要求,能够正常起动。在异步电动机稳态运行过程中,各相电流基本没有畸变,电动机正常运行。实验结果表明,该种故障限流器的安装不会影响系统的正常运行,同时为研制更高等级的实验样机提供了可行性依据。

图3-22 异步电动机起动电容器两端电压实测波形

图3-23 异步电动机稳态运行电流实测波形

图3-24 异步电动机稳态运行电容器两端电压实测波形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。