1.电加热过程模具热响应分析

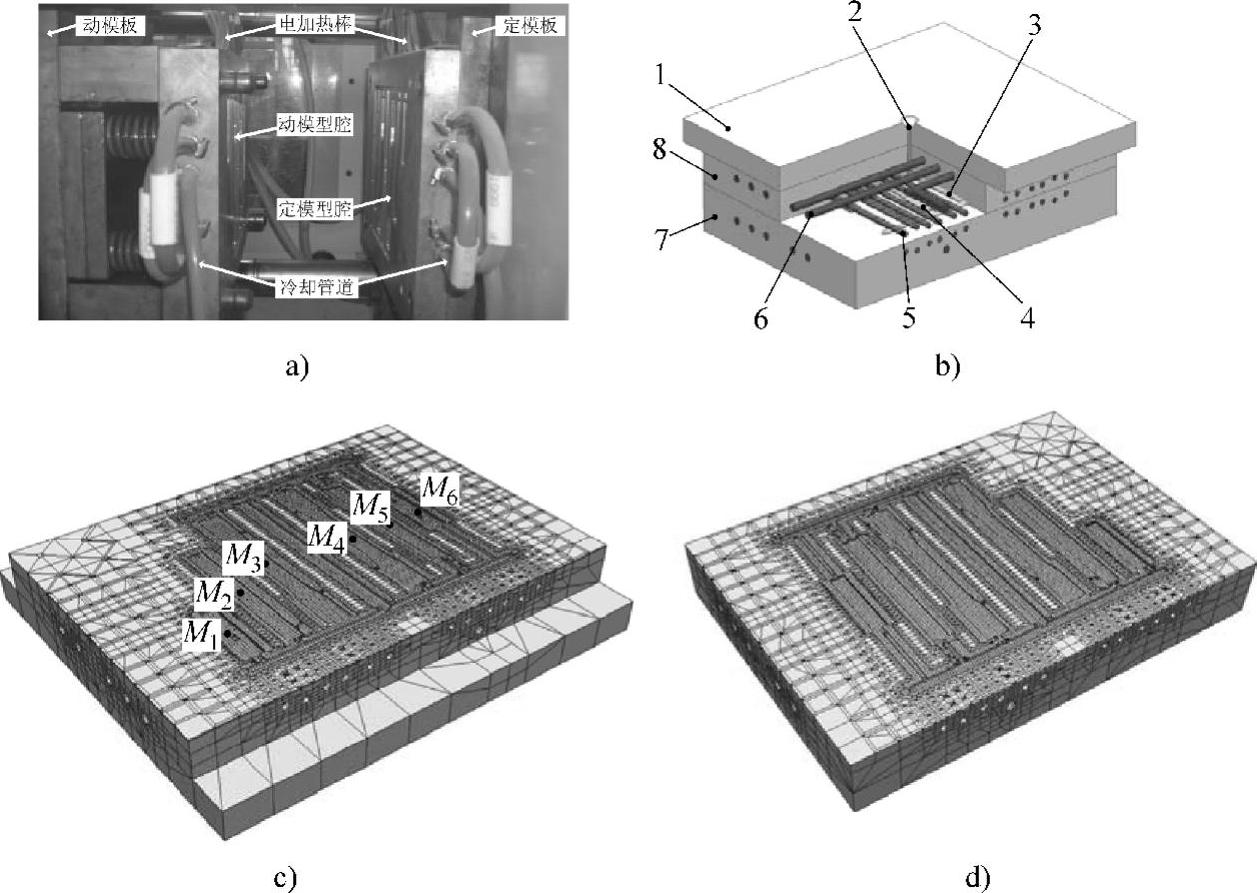

本算例所用的电加热模具如图11-26所示,其中M1~M6为模具型腔温度监测点。模具材料为H13热作模具钢,其热物性参数见表11-1。模具初始温度为25℃,环境温度为23.6℃,成型用ABS塑料的玻璃化转变温度为120℃。在加热过程中,模具-冷却管道边界、模具-型腔边界以及模具的外表面边界施加自然对流边界条件,传热系数为15W/(m2·K),模具-加热棒边界施加固定热流密度边界条件,电加热棒的加热功率为15W/cm2。

图11-26 电加热式快速热循环注塑模具

a)模具实物图 b)物理模型 c)定模板与定模型腔板网格模型 d)动模型腔板网格模型

1—定模板 2—喷嘴位置 3—流道系统 4—塑件 5—电加热棒 6—冷却管道 7—动模型腔板 8—定模型腔板

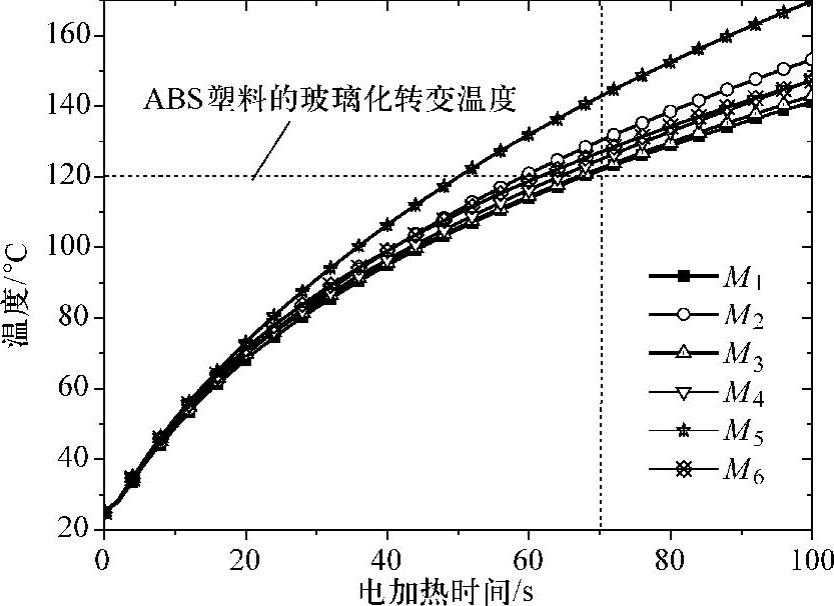

图11-27 各监测点温度随加热时间的变化曲线

图11-27所示为各监测点温度随加热时间的变化曲线。随着加热的不断进行,各监测点的温度持续升高,当加热70s时,六个监测点的温度均达到了ABS塑料的玻璃化转变温度120℃。

在多循环快速热循环注塑过程中,模具的温度场需要经历多个加热、冷却循环才能达到稳定状态。因此,有必要就多循环快速热循环注塑的快速加热、快速冷却过程进行热响应分析,研究模具温度场达到平衡状态所需要的时间。在每一个循环中,电加热的时间为60s,冷却水的冷却时间为50s。冷却管道直径为8mm,冷却水的温度和流动速率分别为20℃和2.94m/s,冷却水的热物性参数见表11-6。

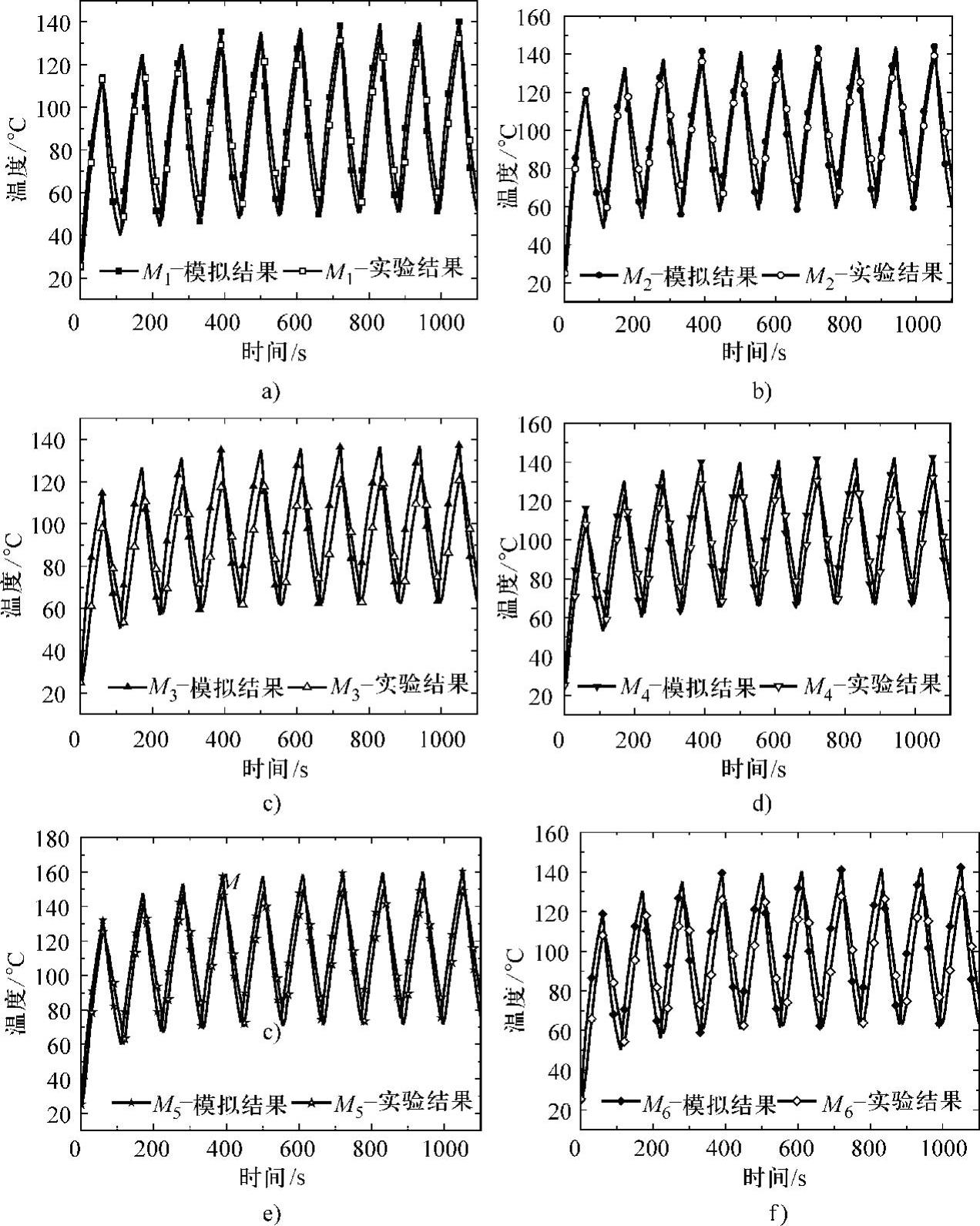

ABS熔体的玻璃化转变温度为120℃,冷却过程要求将模具型腔冷却到70℃以下。不同的加热与冷却循环过程中定模型腔表面上的监测点M1~M6的温度变化曲线分别如图11-28所示。从图11-28可以看出,在最初的几个周期内,模具系统的温度分布尚未达到稳定状态。随着加热和冷却过程的进行,加热后的模具温度逐渐升高,相邻周期内模具表面的温度差逐渐减小。当快速加热和冷却8个周期后,模具温度基本平衡。达到稳定状态时,电加热60s时监测点M1~M6的温度均达到了熔体的玻璃化转变温度120℃以上,其中监测点M5的温度最高,达到了160℃。而冷却50s后,各监测点的温度基本都在冷却目标70℃以下。从图11-28可以看出,快速热循环注塑过程瞬态模拟系统模具热响应分析的结果与实验结果吻合较好。由于快速热循环注塑瞬态模拟系统忽略了电热棒和模具间的热阻,导致快速加热阶段模拟的温度值略高于电加热式快速热循环注塑加热与冷却实验测得的温度值,但二者差距不大,均控制在10℃以内。经上述分析可知,采用电加热60s和冷却50s的加热与冷却方案是合理的,能够满足快速热循环注塑工艺对不同注塑阶段模具温度场的要求。

图11-28 定模型腔表面监测点温度随加热和冷却周期的变化曲线

a)监测点M1 b)监测点M2 c)监测点M3 d)监测点M4 e)监测点M5 f)监测点M6

2.电加热时间对熔体充模能力的影响

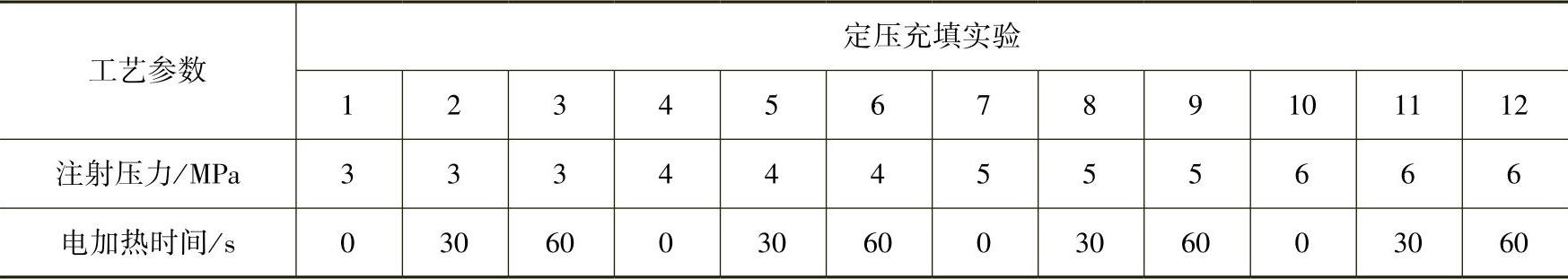

为了研究不同电加热时间(即不同的模具型腔温度)对熔体充模流动能力的影响,设计了表11-8中的定压充填实验,采用固定的注射压力注入塑料熔体,成型所用的材料为ABS塑料,其热物性参数见表11-9,表11-10给出了Cross-WLF粘度模型的材料参数{n,τ,D1,D2,D3,A1,A2},注射温度为220℃,环境温度为23.6℃,初始注射速率为0.4m/s。

表11-8定压充填实验

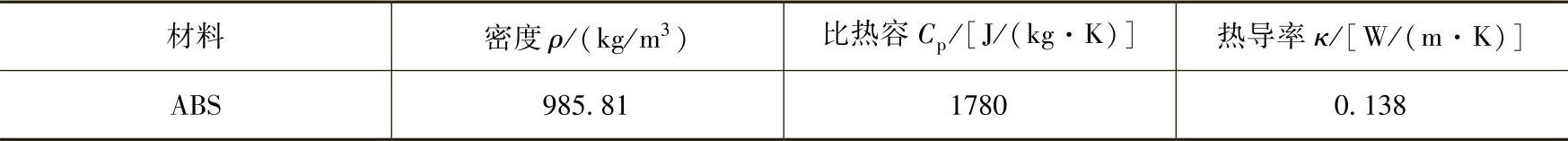

表11-9 ABS塑料的材料参数(https://www.daowen.com)

表11-10 ABS塑料的Cross-WLF黏度模型参数

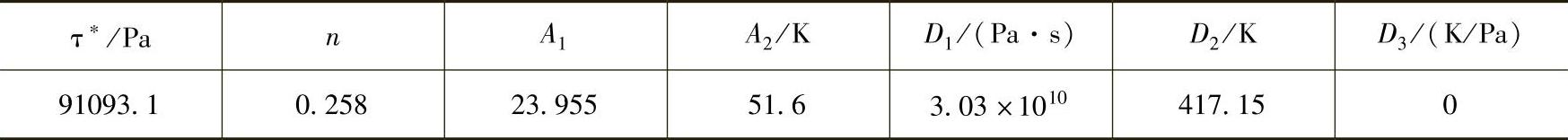

当注射压力分别为3MPa、4MPa、5MPa和6MPa时,熔体的流动前沿分布分别如图11-29所示,其中各图的上部为快速热循环注塑瞬态模拟系统定压充填的模拟结果,下部为实验结果。在相同的注射压力下,注射前模具的电加热时间越长,型腔内熔体的充满程度就越高。这是因为,提高注射前的电加热时间,能够保证熔体在较高的模具温度下充模成型,有助于减少充填过程中熔体的能量损失,降低熔体的流动阻力,进而在同样的注射压力下,熔体能够获得更大的流动长度。在相同的电加热时间下,注射压力越大,就越能够克服熔体的流动阻力,型腔内熔体的充满程度也就越高。快速热循环注塑瞬态模拟系统定压充填模拟的结果与电加热式快速热循环注塑定压充填实验的结果吻合良好。

3.电加热时快速热循环注塑模拟和短射实验

以第8个循环中加热60s后的模具温度分布为初始条件,进行耦合模具传热的充填模拟分析,其中,注射速率为1.3m/s,注射温度为220℃,环境温度为23.6℃。

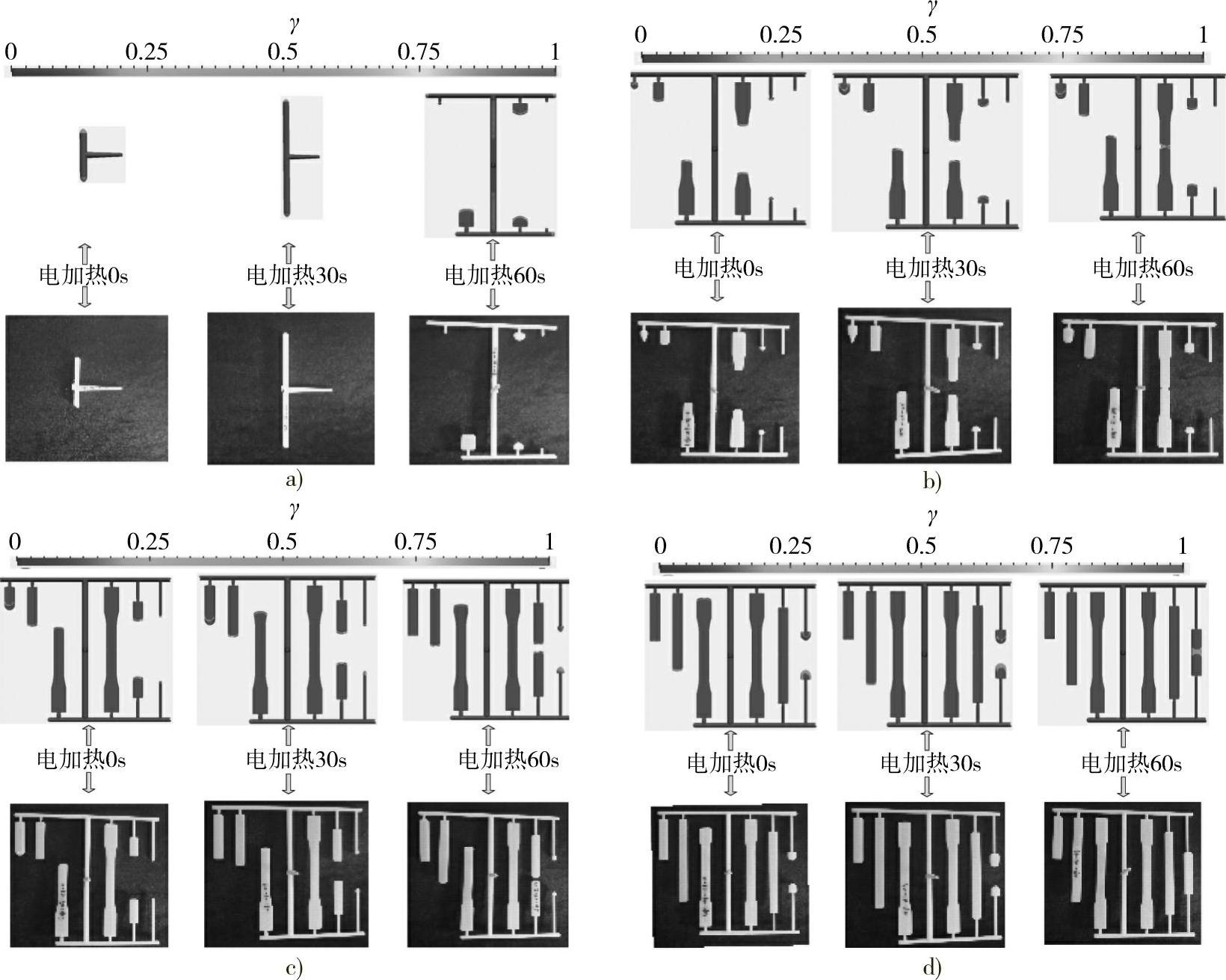

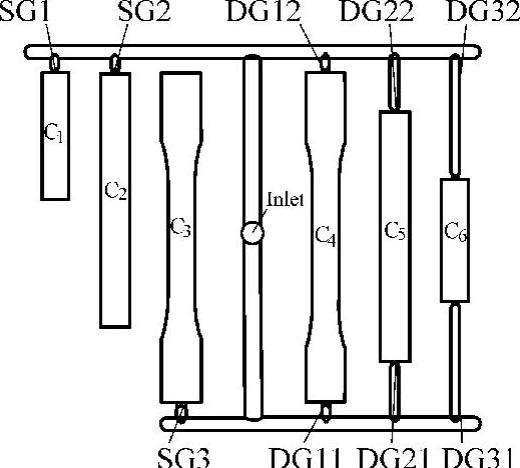

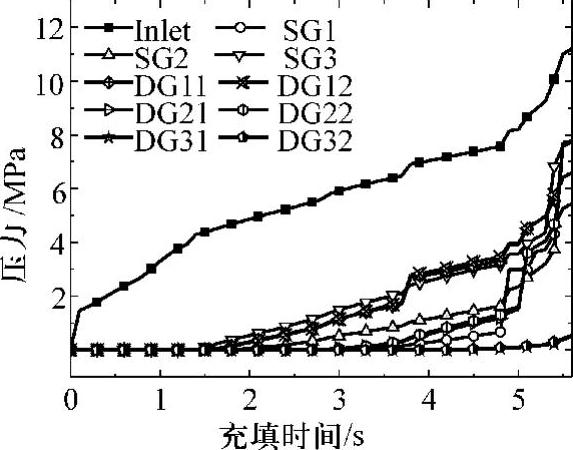

在喷嘴和各型腔的分浇口处设置压力监测点,如图11-30所示。图中各分浇口到喷嘴距离的大小顺序为SG3=DG11=DG12﹤SG2﹤DG21=DG22﹤SG1﹤DG31=DG32,C1~C6分别表示六个型腔。图11-31所示为各监测点的注射压力随充填时间的变化曲线。在充填初期,熔体尚未到达各型腔的分浇口,所以分浇口的压力为零。当熔体流经各型腔的分浇口后,分浇口压力逐渐上升。各分浇口的压力曲线开始上升的时间与其到喷嘴的距离有关,浇口距离喷嘴越近,其压力上升的时间就越早,充填结束时浇口处的压力越大。

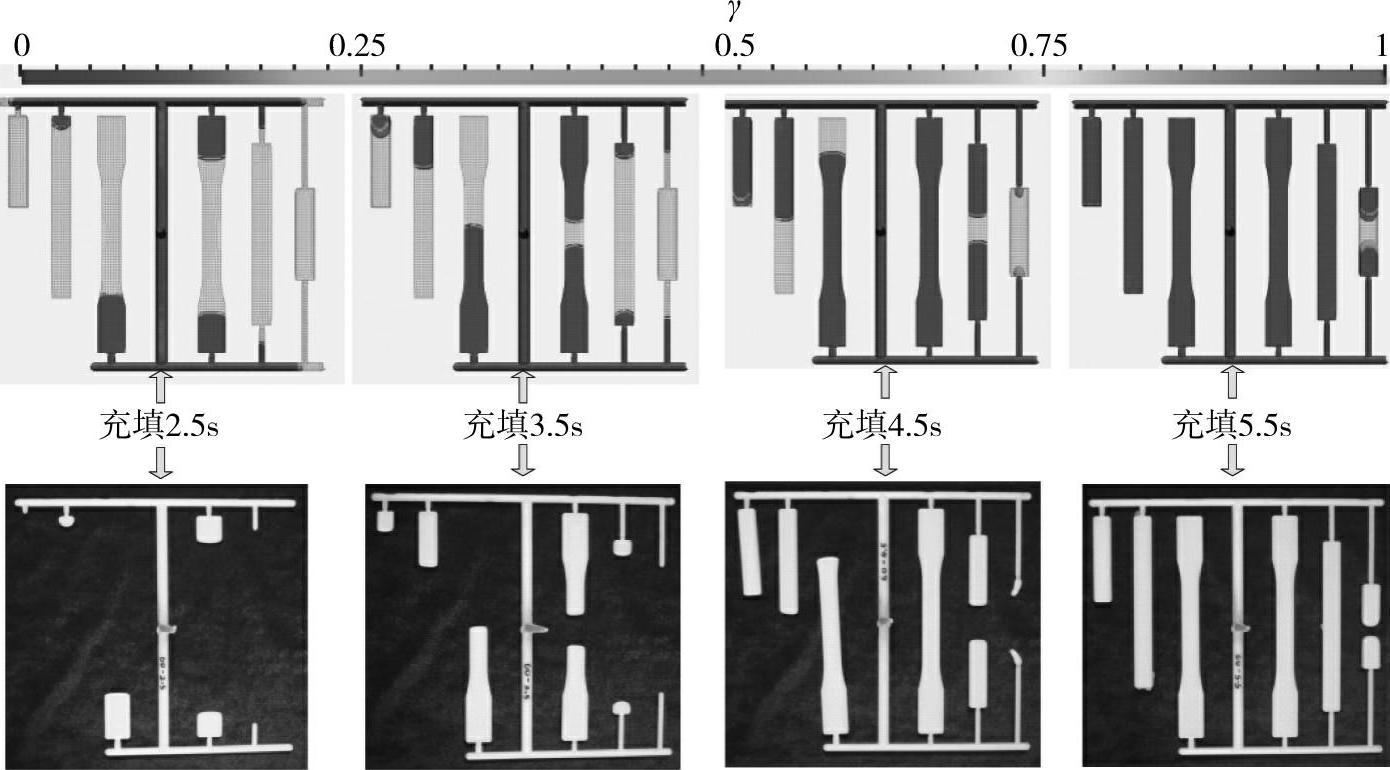

不同注射时间下熔体的流动前沿如图11-32所示。由于C3和C4离喷嘴最近,并且C4具有双浇口,熔体从两端同时流入,所以C4最先充满。双浇口的C6离喷嘴最远,熔体流入型腔需要的流长最长,并且C6两侧细小的分流道最长,熔体的流动阻力最大,所以C6最后充满。模拟结果与实验结果吻合良好。

图11-29 不同电加热时间下熔体流动前沿分布的模拟结果与实验结果对比

a)pinlet=3MPa b)pinlet=4MPa c)pinlet=5MPa d)pinlet=6MPa

图11-30 压力监测点

图11-31 监测点压力随充填时间的变化曲线

图11-32 不同注射时间下熔体流动前沿(上半部分图为模拟结果,下半部分图为实验结果)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。