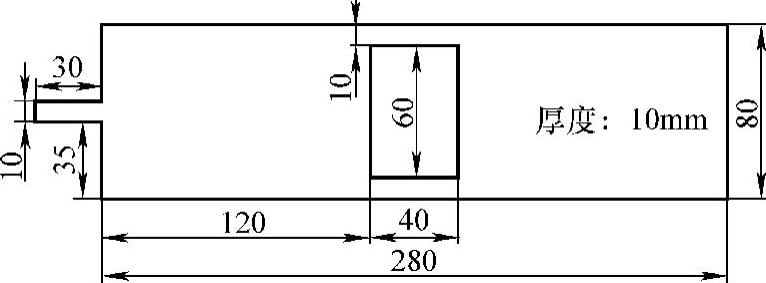

图11-12 中心带方孔塑件的形状及其尺寸

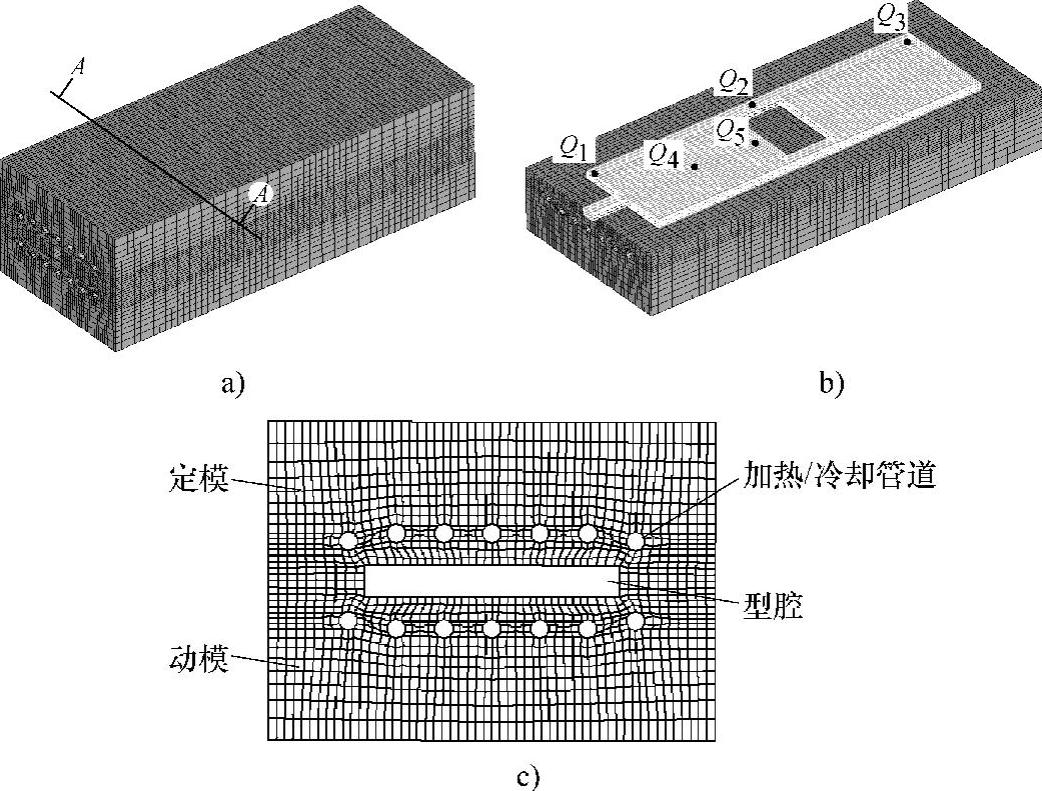

图11-13 三维蒸汽加热式快速热循环注塑模具结构及其网格划分

a)模具整体 b)动模型腔 c)截面A—A

1.蒸汽加热过程模具热响应分析

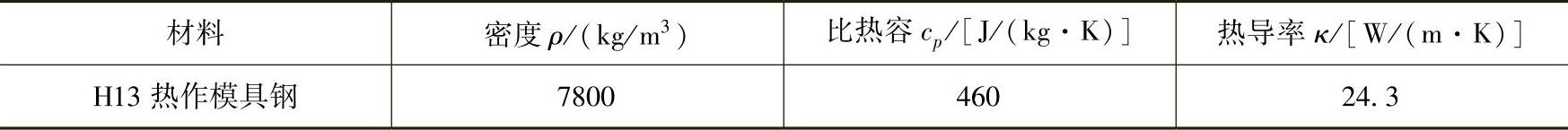

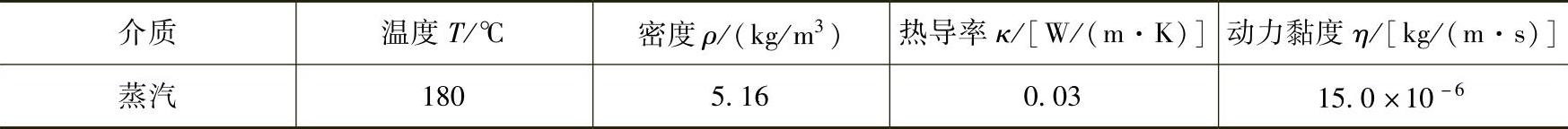

塑件的形状及尺寸如图11-12所示。图11-13所示为快速热循环注塑成型用的蒸汽加热模具,其中Q1、Q2、Q3、Q4、Q5为模具型腔温度监测点。蒸汽加热过程中,型腔附近的管道内循环通入高温的压缩蒸汽,蒸汽的温度为180℃,蒸汽和模具间的表面传热系数hs=7032.5W/(m2·K),模具与空气间的表面传热系数ha=10W/(m2·K)。模具和蒸汽的热物性参数分别见表11-1和表11-2。

表11-1 模具材料的热物性参数

表11-2 加热蒸汽的热物性参数

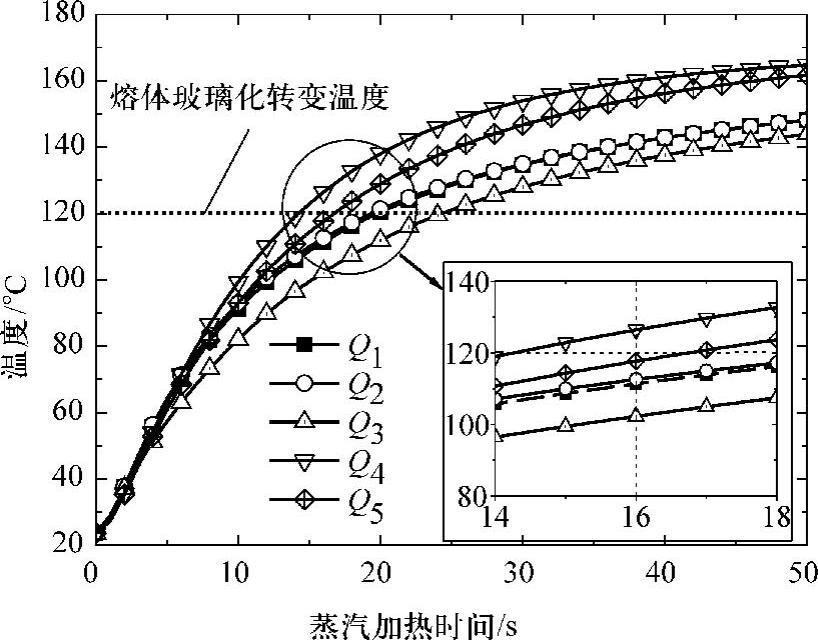

图11-14所示为监测点温度随蒸汽加热时间的变化曲线。在加热的初始阶段(从0到10s),模具与蒸汽间温差较大,随着加热过程的推进,模具温度基本呈线性增大的趋势。加热10s后,由于模具和蒸汽间的温差逐渐减小,模温升高的速率显著减小。加热16s时,监测点Q1、Q2、Q3、Q4和Q5的温度分别为111.37℃、112.571℃、102.279℃、126.461℃和117.683℃,各点的平均加热效率为7.13℃/s。

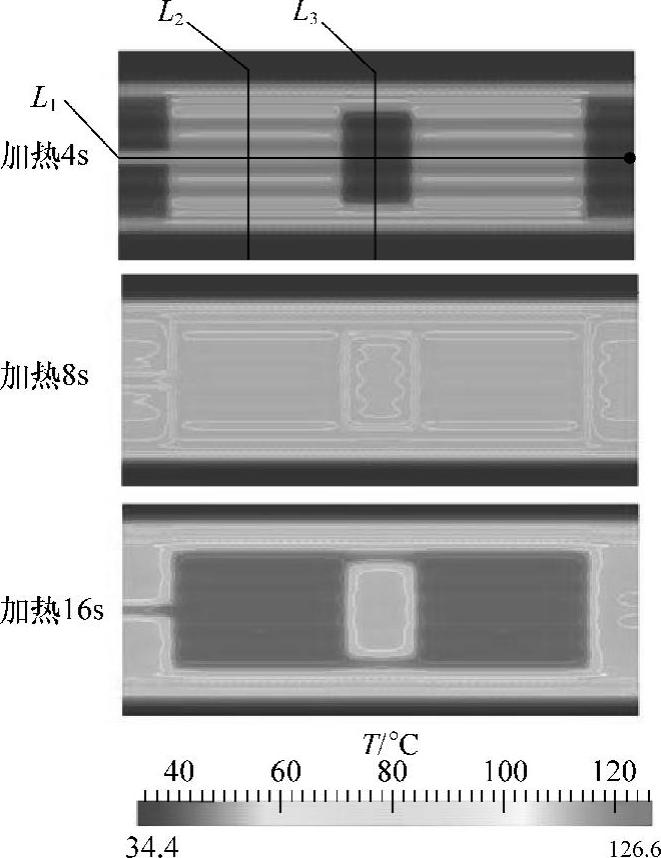

不同加热时间下型腔表面的温度分布云图如图11-15所示。模具型腔表面的温度显著高于模具内部的温度。这是因为模具内热量传递良好,热量不会在模具内部大量聚集,而型腔表面与空气间的自然对流传热十分微弱,微弱的自然对流传热在很大程度上阻止了热量从模具向空气传递。于是,型腔表面的温度迅速升高。当加热到16s时,型腔表面大部分区域的温度都达到了熔体的玻璃化转变温度120℃。

图11-14 监测点温度随蒸汽加热时间的变化曲线

图11-15 不同加热时间下型腔表面的温度分布云图

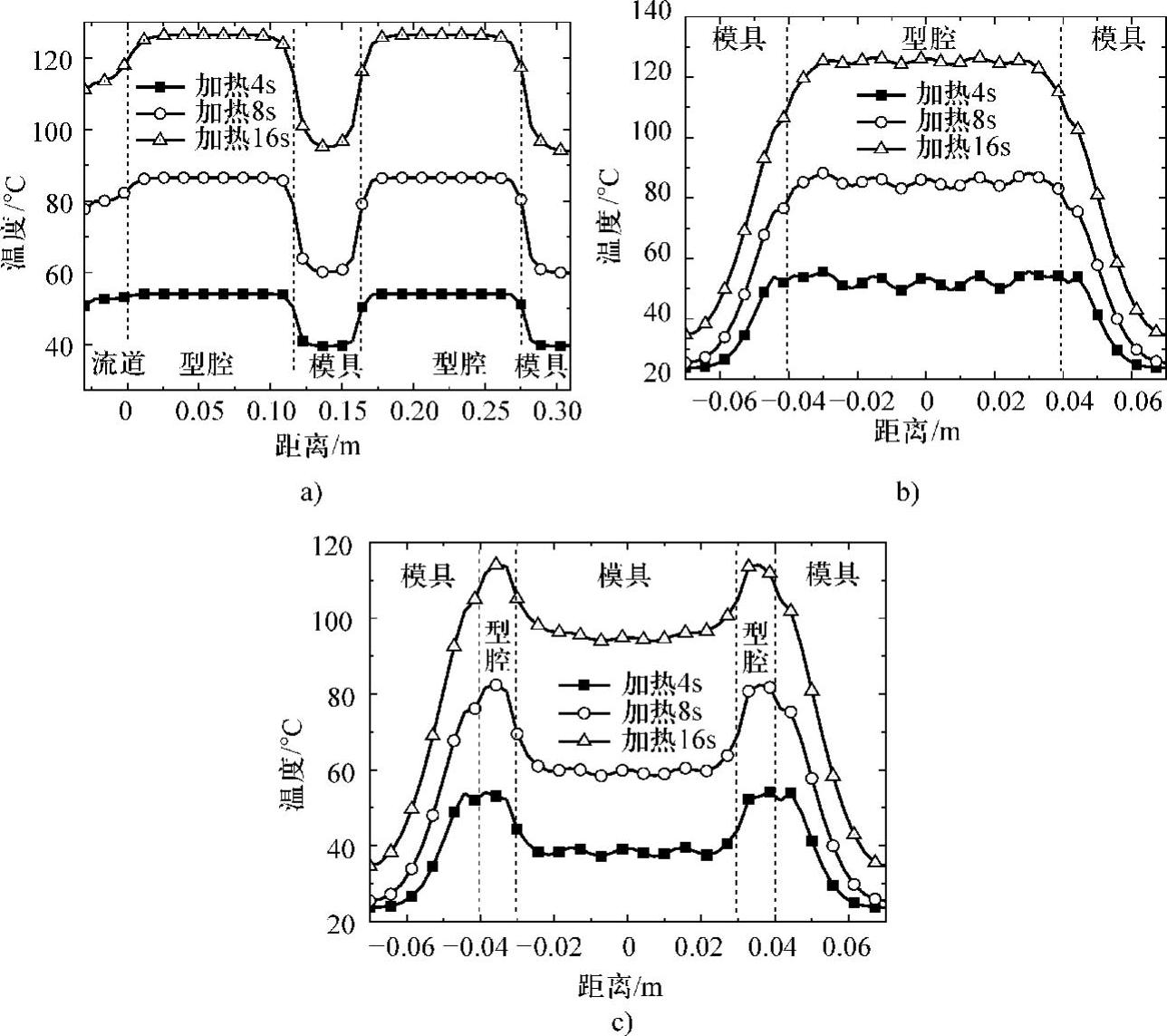

图11-16所示为不同加热时间下图11-15所示的L1、L2和L3线上的温度分布曲线。在每一个加热时刻,中间模具镶件和右侧模具内部的温度最低,型腔表面温度最高,流道部分的型腔温度处于二者之间。L2上型腔部分的温度有小幅波动,加热管道下方的型腔温度略高于两个加热管道之间的型腔温度。由于方孔处的模具镶件消耗了部分热量,L3上模具镶件两边的型腔温度略低于远离方孔的L2上相应位置的型腔温度。加热16s后,模具型腔表面温度基本达到熔体的玻璃化转变温度120℃,而模具内大部分区域的温度相对较低。较高的型腔温度和流道温度有助于降低熔体的流动阻力,改善充填过程中熔体的流动状态,而相对低的模具温度能够减小冷却阶段的冷却负担,提高注塑成型的效率。

图11-16 加热4s、8s和16s时模具上的温度分布曲线

a)L1 b)L2 c)L3

2.充填过程数值模拟

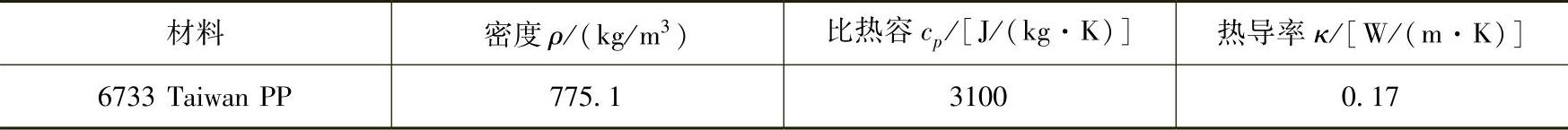

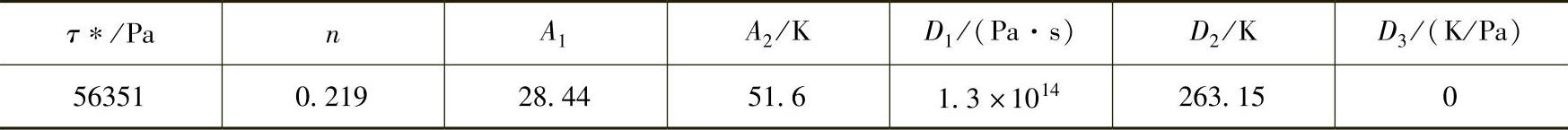

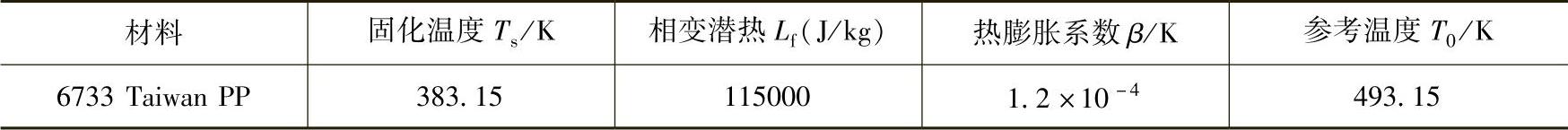

蒸汽加热16s后,开始注入塑料熔体,塑料材料为6733 Taiwan PP,其热物性参数见表11-3,表11-4给出了Cross-WLF黏度模型的材料参数{n,τ*,D1,D2,D3,A1,A2}。注射速率uinlet=0.01m/s,注射温度Tinlet=200℃,环境温度为23℃。

表11-3 6733TaiwanPP的材料参数

表11-4 6733TaiwanPP的Cross-WLF黏度模型参数

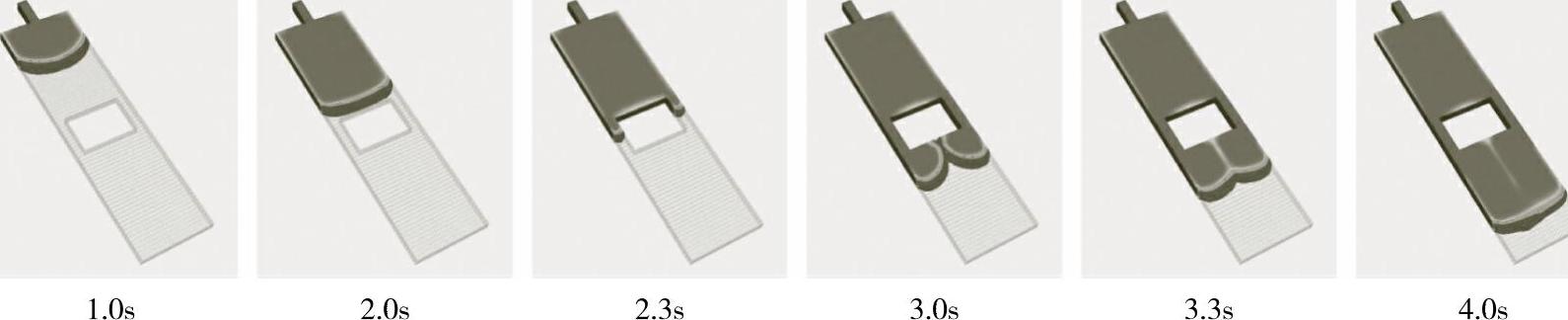

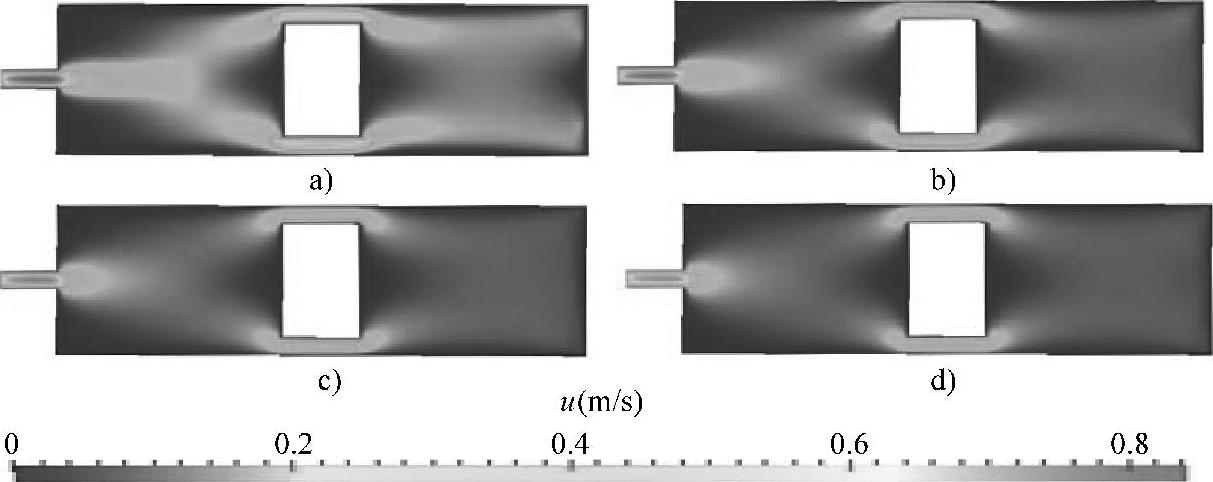

不同注射时间下的熔体流动前沿分布如图11-17所示。在注射压力的推动下,熔体通过流道注入模具型腔,随后熔体以入口为圆心,呈半圆形逐渐向外扩展。当熔体接触到两边的模具型腔壁后,流动前沿以弧形面向前推进,熔体的流动时间(或流长)越长,其流动前沿的弧形面越平缓。当流动前沿遇到型腔中部的方形嵌件时,熔体发生分流,沿两侧的狭长区域流动。绕过嵌件后,熔体流动前沿呈四分之一圆弧面逐渐扩展。当两个圆弧面相遇后,中部的熔体逐渐融合,流动前沿呈平缓弧面逐渐向前推进,直至充满整个型腔。

图11-17 以蒸汽加热16s为初始条件进行注塑成型时不同注射时间下的熔体流动前沿分布

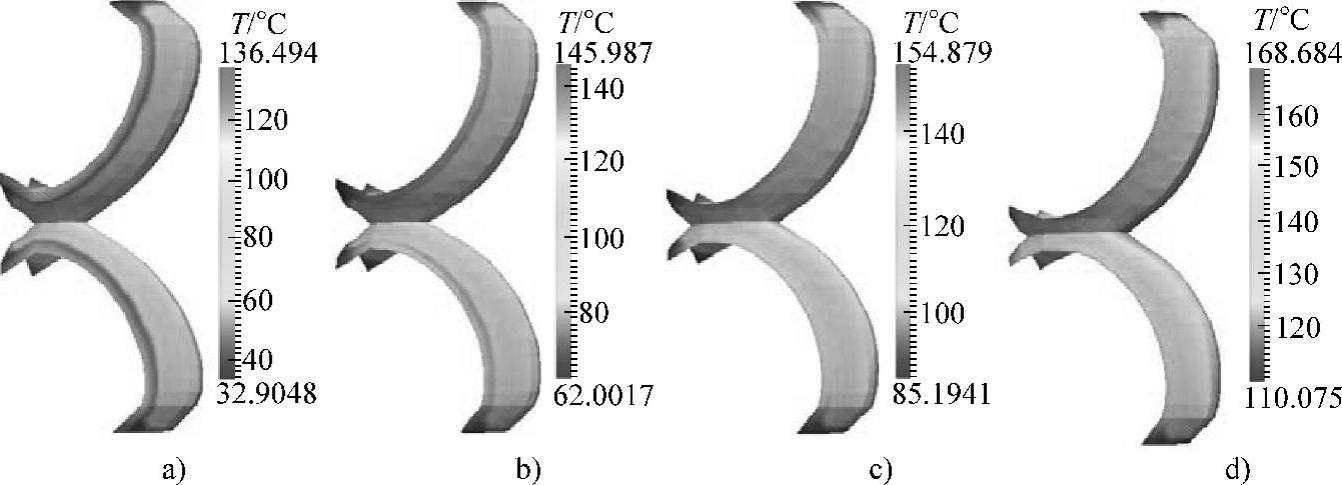

图11-18所示为蒸汽加热时间对流动前沿状态和熔体温度的影响。注射前的蒸汽加热时间越长,流动前沿上熔体的最低和最高温度越高。如图11-18d所示,当蒸汽加热时间为16s时,熔体流动前沿温度最高,其最低和最高温度分别为110.1℃和168.7℃。两股熔体相遇时,流动前沿上熔体的温度越高,熔体越容易充分熔合,熔接处的力学性能和表面质量也就越高。

图11-18 充填3s时熔体的流动前沿状态及其温度分布情况

a)蒸汽加热0s b)蒸汽加热4s c)蒸汽加热8s d)蒸汽加热16s

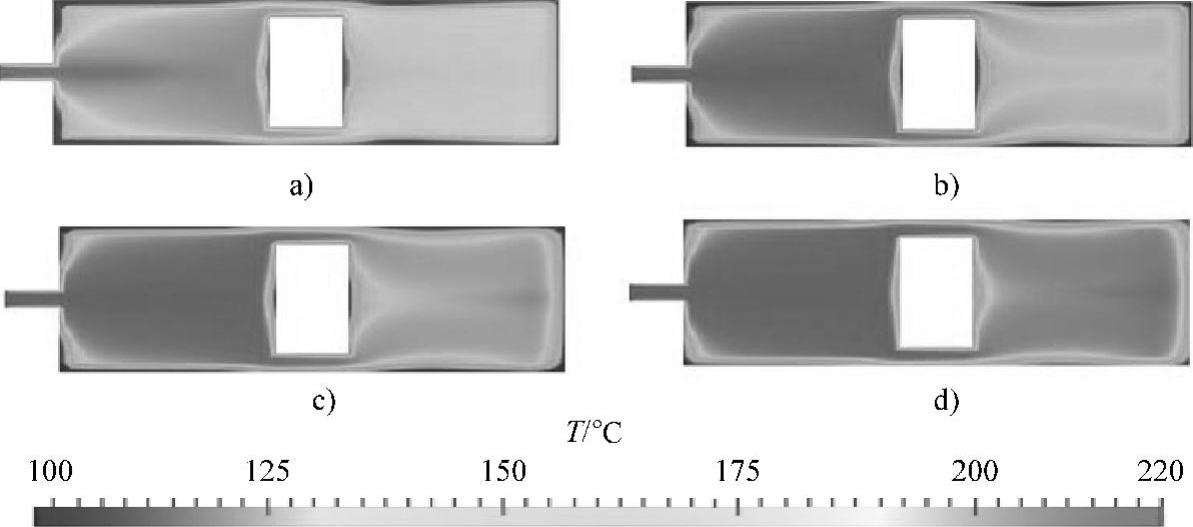

图11-19所示为不同蒸汽加热时间下熔体充填结束时在中心面上的温度分布云图。由图中可以看出,在方形嵌件左侧(浇口侧)的熔体温度明显高于嵌件右侧的熔体温度。随着注射前蒸汽加热时间的延长,充填结束时熔体温度明显增大。蒸汽加热16s时的熔体温度最高,并且温度分布最为均匀。温度场分布的不同将直接影响熔体的速度场分布。图11-20所示为充填结束时,中心面上的熔体速度分布云图。由图可见,流道内的熔体存在剧烈的剪切流动,熔体流动速率最高;嵌件右侧浇口水平中心线附近熔体的流速要高于中线两侧熔体的流速;当熔体流经方形嵌件两侧的狭长区域时,熔体的流动截面积骤然减小,熔体的流动速率显著增大;蒸汽加热16s时,嵌件右侧浇口中心线附近熔体以及嵌件两侧狭长区域内熔体的流速要明显低于蒸汽加热0s时相应位置熔体的流速,其流动速率分布更为均匀。(www.daowen.com)

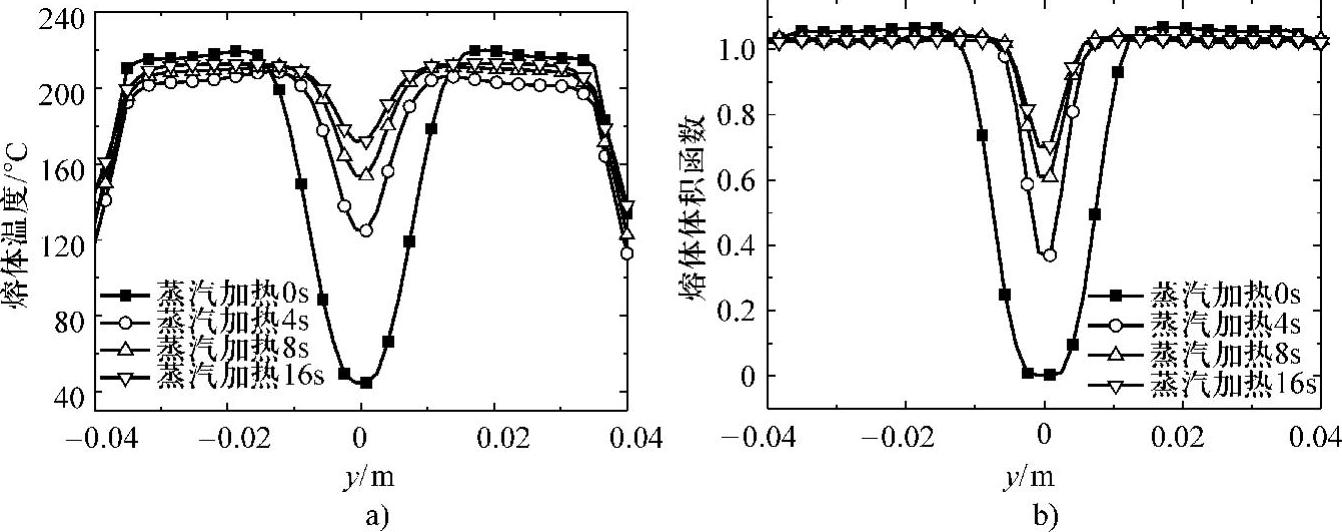

图11-21所示为两股熔体相遇时(充填3s)流动前沿的熔体温度分布和流体体积函数分布曲线。由图可见,与模具型腔接触的表面熔体温度以及流动前沿熔接处的熔体温度明显低于其他区域的熔体温度;蒸汽加热0s时的熔接处温度为44.7℃,蒸汽加热4s时的熔接处温度为124.8℃,蒸汽加热8s时的熔接处温度为153.8℃,而蒸汽加热16s时的熔接处温度达到了172.2℃。两股熔体相遇时熔体温度的高低直接影响熔体的熔合程度、熔接处的力学性能和表面质量。两侧熔体的体积函数为1,即塑料熔体完全充满了两侧的型腔。中间流动前沿上熔体的体积函数小于1,即熔体尚未充满该部分型腔。随着蒸汽加热时间的延长,熔接处的流体体积函数逐渐增大,蒸汽加热16s时熔接处的流体体积函数最大,这意味着蒸汽加热16s时熔接处熔体的充满程度最高。注射前的蒸汽加热时间越长,两股熔体相遇时的温度就越高,熔合处的流体体积函数也就越大。流体体积函数越大意味着熔体的熔合程度越好,这有利于促进相遇熔体的充分熔合,减少乃至消除熔接痕,进而提高熔接处的表面质量和力学性能。

图11-19 不同蒸汽加热时间下熔体充填结束时在中心面上的温度分布

a)蒸汽加热0s b)蒸汽加热4s c)蒸汽加热8s d)蒸汽加热16s

图11-20 不同蒸汽加热时间下熔体充填结束时在中心面上的速度分布云图

a)蒸汽加热0s b)蒸汽加热4s c)蒸汽加热8s d)蒸汽加热16s

图11-21 充填3s时流动前沿熔体温度和流体体积函数分布曲线

a)温度分布 b)流体体积函数分布

3.保压过程的数值模拟

在保压分析中,塑料材料的PVT关系可用S-G状态方程来描述,表11-5给出了6733Taiwan PP的S-G状态方程相关参数pc、ρc和R。保压阶段的主要工艺参数包括:保压时间15s,浇口处熔体温度Tinlet=220℃,注射前蒸汽加热时间为0s、4s、8s和16s时的保压压力分别为31.01MPa、20.02MPa、16.27MPa和13.26MPa。

表11-5 6733TaiwanPP的S-G状态方程相关参数[301]

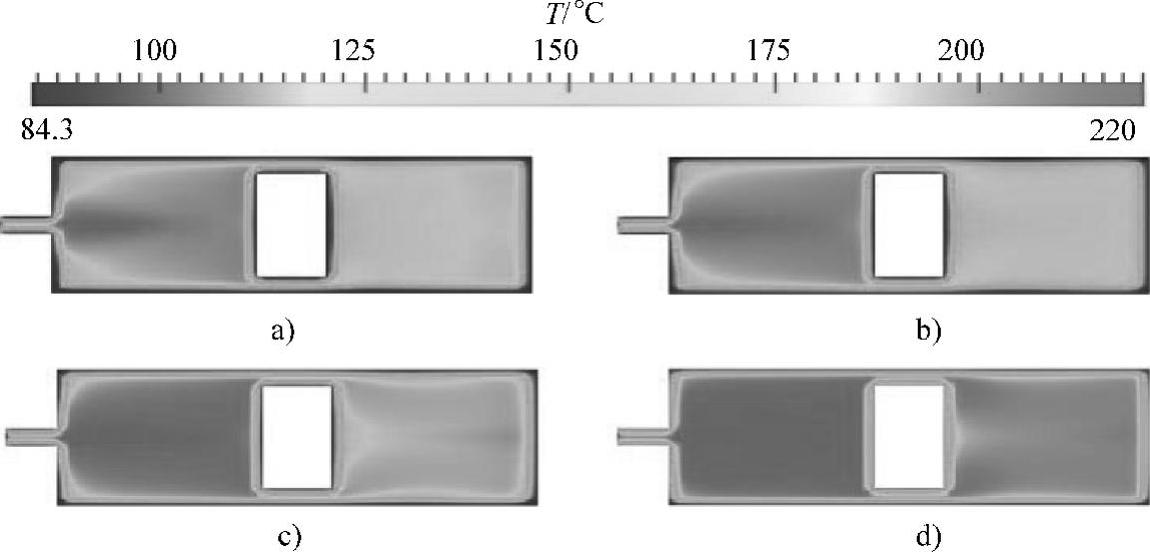

图11-22所示为不同蒸汽加热时间下保压15s后中心面上熔体的温度场分布云图。型腔入口处的熔体温度最高,方形嵌件左侧(浇口侧)的熔体温度普遍高于嵌件右侧的熔体温度。注射前的蒸汽加热时间越长,保压结束时熔体温度越高,温度分布越均匀。

图11-22 保压15s后中心面上熔体的温度场分布云图

a)蒸汽加热0s b)蒸汽加热4s c)蒸汽加热8s d)蒸汽加热16s

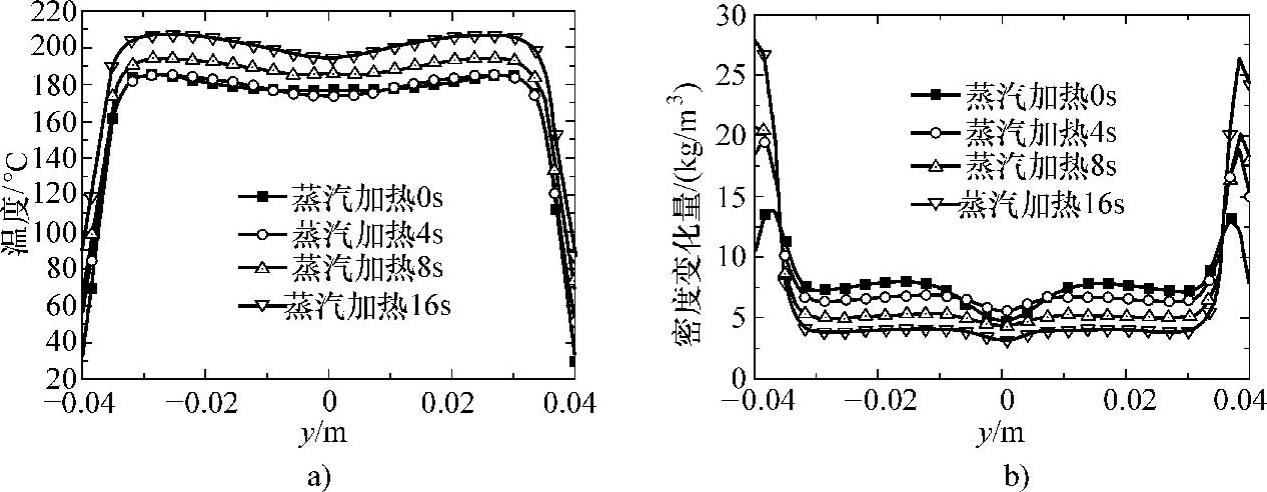

图11-23所示为保压15s后流动前沿处熔体的温度分布曲线和密度变化曲线。随着注射前模具加热时间的延长,型腔内的熔体温度逐渐增大,而熔体密度增加量逐渐减小。较高的温度能够有效抑制熔体的过早凝固,有利于保压(补缩)过程的顺利进行。而熔体密度的增加量越小,密度分布越均匀,由密度变化引起的塑件收缩就越小。可见,提高注射前的模具加热时间,对于提高保压过程的补缩效果具有很好的促进作用。

图11-23 保压15s后流动前沿处熔体的温度分布曲线和密度变化曲线

a)温度分布曲线 b)密度变化曲线

4.冷却过程数值模拟

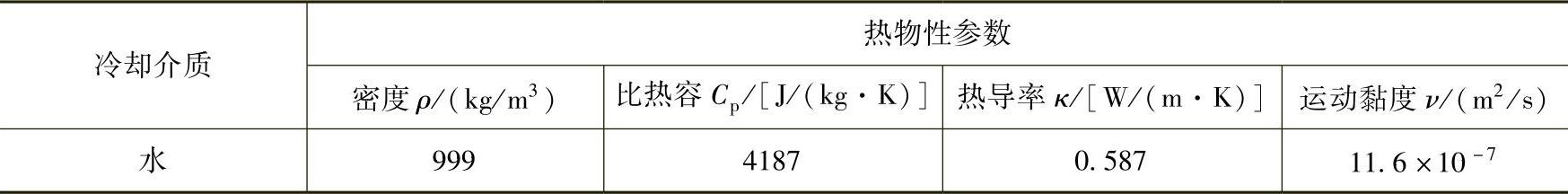

冷却管道直径为10mm,冷却水的温度为20℃,流动速率为10m/s。冷却水的热物性参数见表11-6。表11-7给出了冷却过程中材料的相关参数。

表11-6 冷却水的热物性参数

表11-7 冷却过程中材料的相关参数

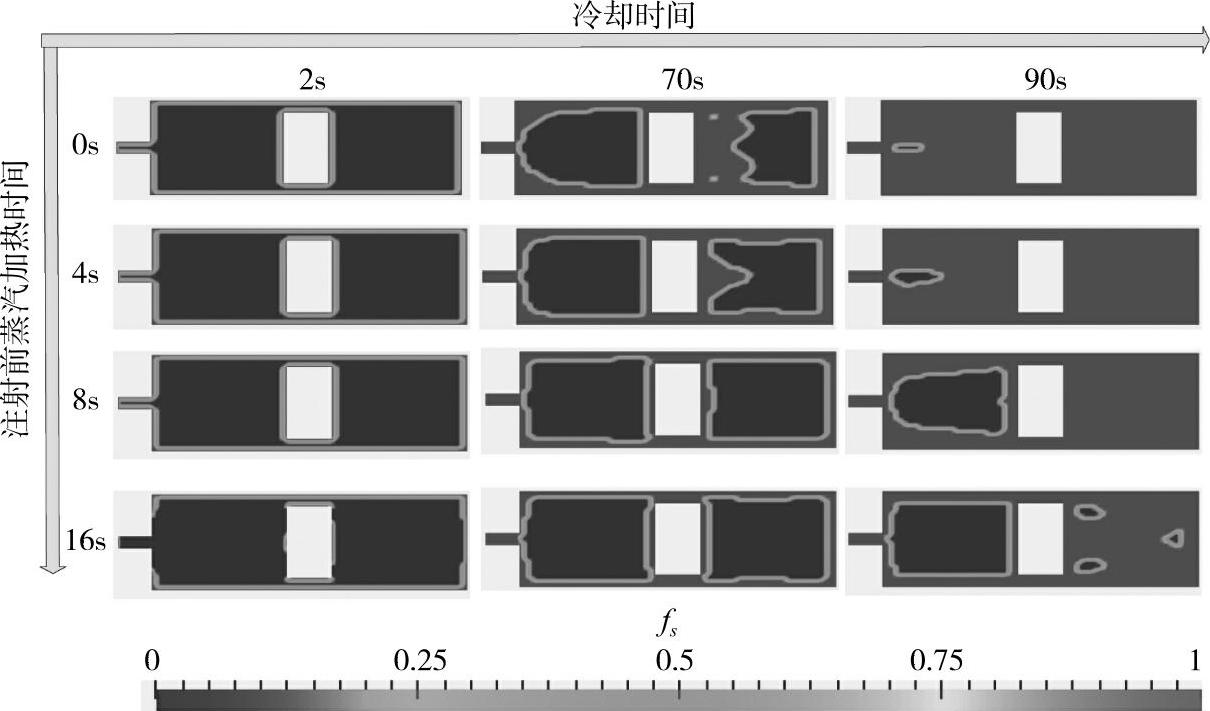

不同冷却时间下,中心面上熔体的凝固因子分布云图如图11-24所示。不同注射前蒸汽加热时间下的熔体凝固顺序一致,塑件表面的熔体最先凝固,方形嵌件右侧的熔体要比嵌件左侧的熔体先凝固,浇口附件的熔体最后凝固。冷却时间为70s时,嵌件左侧的熔体凝固较少,随着注射前蒸汽加热时间的延长,嵌件右侧熔体的凝固比例逐渐减小。当冷却到90s

图11-24 不同冷却时间下中心面上熔体的凝固因子分布云图

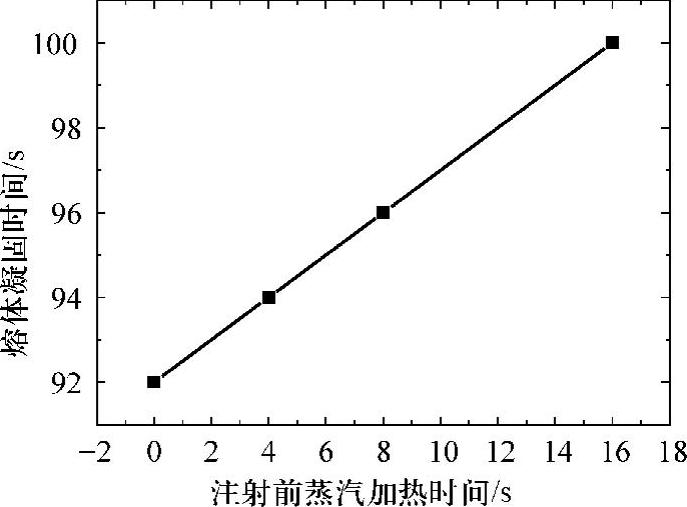

图11-25 熔体完全凝固所需冷却时间与 注射前蒸汽加热时间的关系曲线

时,且注射前蒸汽加热时间为0s时,几乎完全凝固;当冷却到90s且注射前蒸汽加热时间为4s时,仅有浇口附近的小部分熔体尚未凝固;当冷却到90s且注射前蒸汽加热时间为8s时,嵌件右侧的熔体完全凝固,嵌件左侧的熔体部分凝固;而当冷却到90s且注射前蒸汽加热时间为16s时,嵌件右侧还有小部分熔体尚未凝固,嵌件左侧的大部分熔体没有凝固。随着注射前蒸汽加热时间的延长,熔体完全凝固所需的冷却时间呈线性增长的趋势,如图11-25所示。因此,在快速热循环注塑冷却过程中,在保证模具强度的基础上,需要提高冷却剂的流速,降低冷却剂的温度,增大冷却管道表面积,缩小冷却管道与型腔表面的距离,以提高冷却过程的冷却效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。