快速热循环注塑工艺参数,尤其是模具型腔表面温度对塑件的表面质量、力学性能等影响显著。本节以ABS/PMMA(质量比为80:20)、ABS/PMMA/nano-CaCO3(质量比为80:20:10nano-CaCO3表面采用铝钛复合偶联剂与硬脂酸协同处理)两种材料为例,介绍ABS/PMMA合金的快速热循环注塑成型性能。材料均采用熔融共混的方法在双螺杆挤出机中共混造粒。通过控制模具加热时间获得不同的模具型腔表面温度,在不同的模具型腔表面温度下成型塑件。

1.表面质量

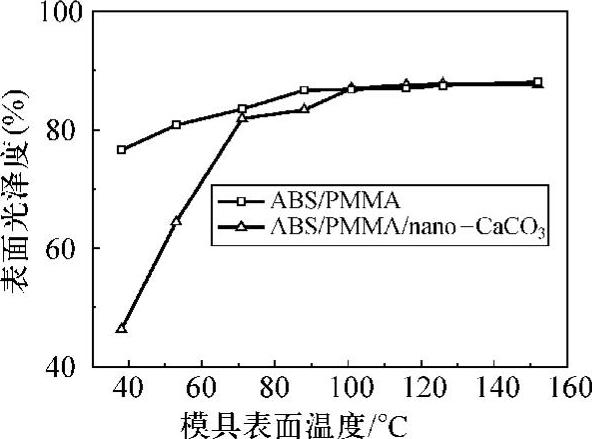

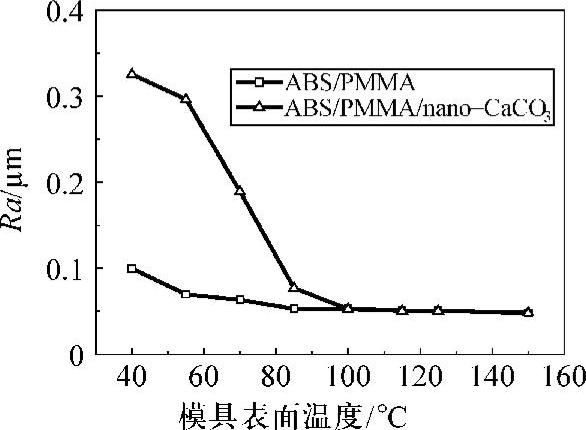

采用表面光泽度仪测试制件表面的光泽度,得到模具型腔表面温度与制件表面光泽度的关系曲线,如图10-35所示。采用白光干涉仪测试制件表面粗糙度得到模具型腔表面温度与制件表面粗糙度的关系曲线,如图10-36所示。ABS/PMMA与ABS/PMMA/nano-CaCO3塑件的表面光泽度均随着模具型腔表面温度的增加而提高。ABS/PMMA与ABS/PMMA/nano-Ca-CO3塑件的表面粗糙度则随着模具型腔表面温度的增加而降低。当模具型腔表面温度高于100℃时,两种材料的表面光泽度和表面粗糙度都稳定在一个水平上。

图10-35 模具型腔表面温度对制件表面光泽度的影响

图10-36 模具型腔表面温度对制件表面粗糙度的影响

ABS由苯乙烯-丙烯腈的连续相(SAN)和聚丁二烯的橡胶相(PB)组成,其中树脂相SAN能提高树脂的流动性、表面光泽度和强度,而橡胶相PB能提高材料的弹性和抗冲击性,但刚性不足,同时会引起材料流动性和表面光泽度的下降。PMMA属于表面光泽度较好的树脂材料,与SAN相容性较好。当模具型腔表面温度较低时,填充过程中首先接触到模具壁的树脂材料发生凝固形成冷凝层,该层的熔体不能再流动,成为最终的塑件外表面。这势必造成塑件外表面粗糙度增大,而表面光泽度降低。当模具型腔表面温度提高到树脂的玻璃化转变温度以上时,熔体在整个充填过程中都处于流动状态,不会有冷凝层出现,这使得流动性较好的树脂相SAN或者PMMA向模具表面流动,将流动性差的橡胶相PB包裹起来,流动性好的树脂相可以更好地复制模具表面,使塑件表面粗糙度降低;另外,流动性好的树脂相本身的表面光泽度也较高。因此,随着模具型腔表面温度的提高,塑件的表面光泽度呈现升高的趋势,而表面粗糙度呈现降低的趋势。

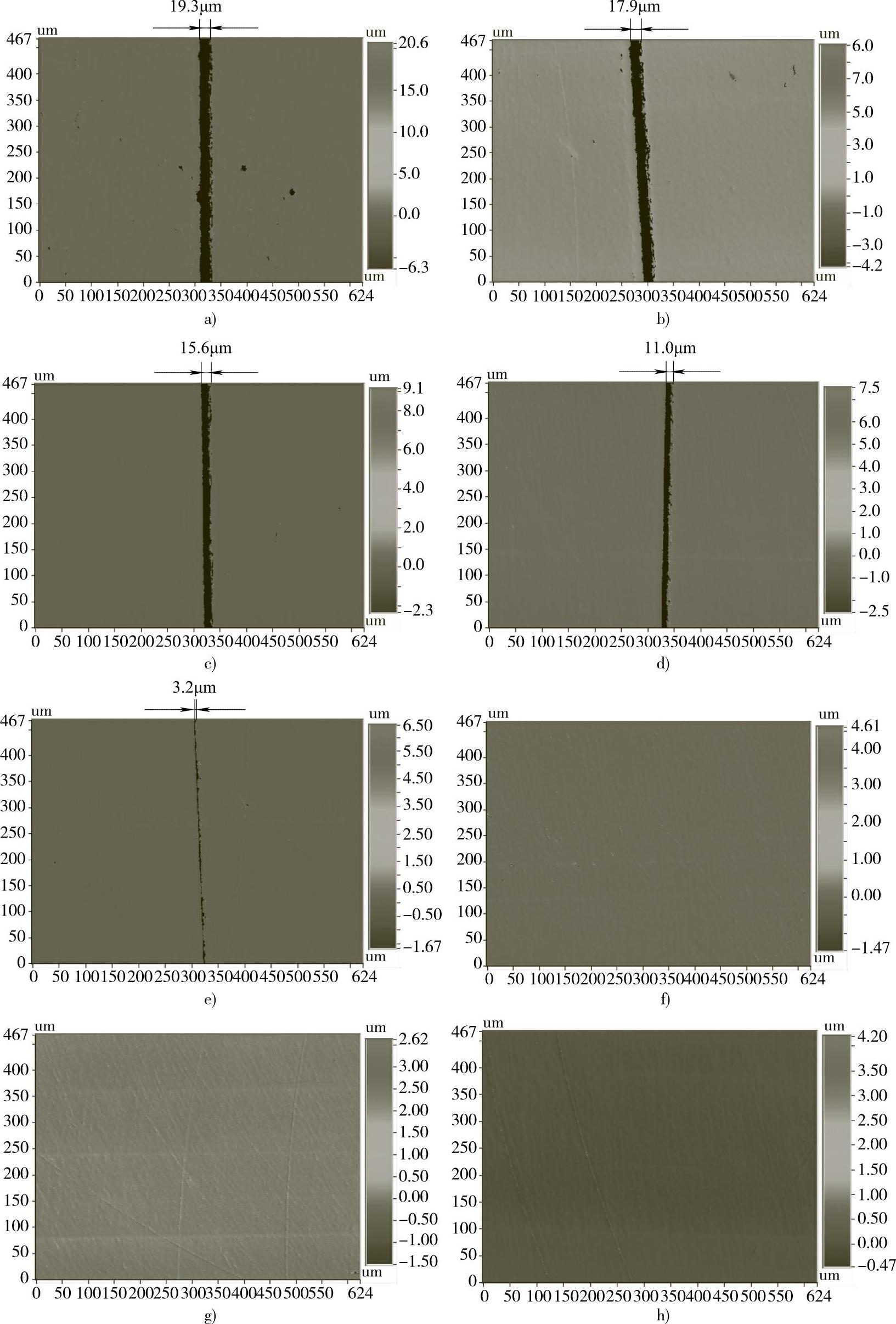

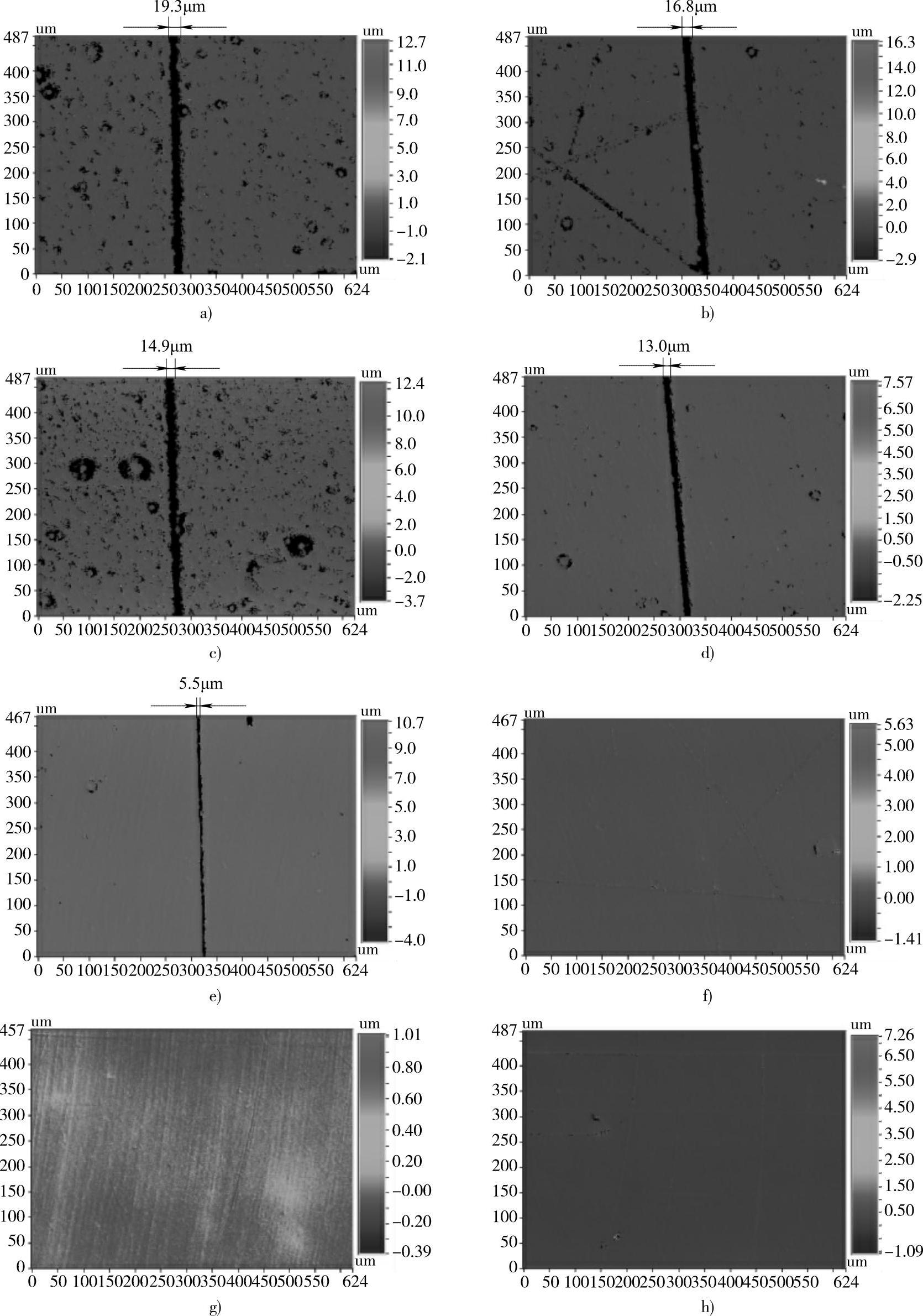

图10-37与图10-38所示分别为不同模具型腔表面温度下ABS/PMMA与ABS/PMMA/nano-CaCO3塑件熔接痕处的形貌照片。由于熔接痕处反射光线较少,白光干涉仪检测不到该处的形貌,因此熔接痕处为黑色,通过黑色区域的大小完全可以判断熔接痕的宽度。对ABS/PMMA与ABS/PMMA/nano-CaCO3两种塑件来说,模具型腔表面温度约为40℃时,熔接痕的宽度均为19μm左右,此时肉眼可清晰地分辨出熔接痕;随着模具型腔表面温度的升高,熔接痕越来越不明显,当模具型腔表面温度为100℃时,熔接痕的宽度已减小到3~5μm;模具型腔表面温度进一步升高,熔接痕消失。这说明模具型腔表面温度的提高可以消除塑件表面的熔接痕。对ABS/PMMA与ABS/PMMA/nano-CaCO3两种材料而言,模具型腔表面温度升高到115℃左右时,熔接痕消失,并且塑件表面质量达到最高,此温度值对于实际生产中模具型腔表面温度的控制具有指导意义。

2.力学性能

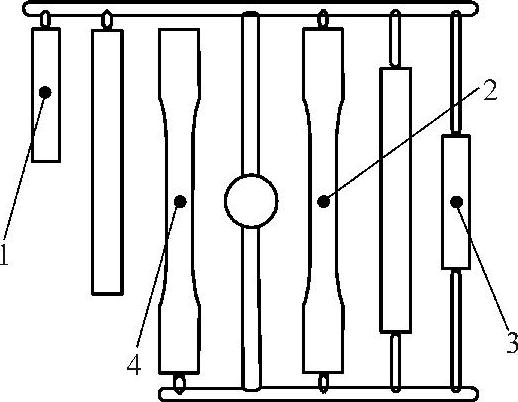

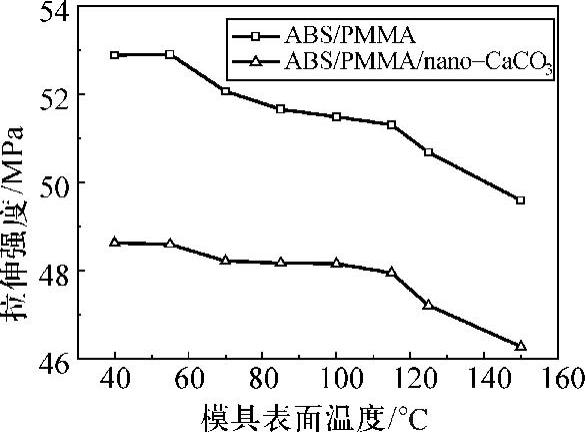

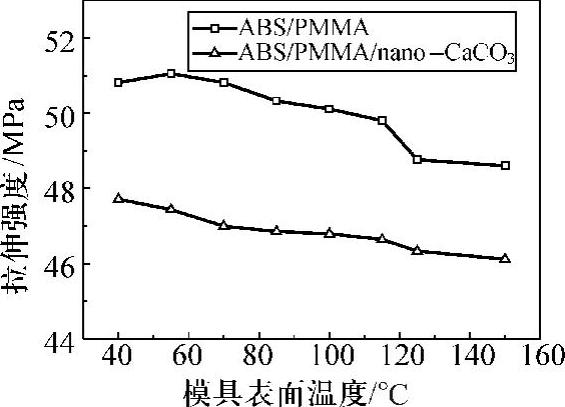

试验用测试试样如图10-39所示。图10-40所示为ABS/PMMA与ABS/PMMA/nano-Ca-CO3两种材料的单浇口试样拉伸强度与型腔表面温度的关系。从图中可以看出,对这两种材料来说,模具型腔表面温度升高均使拉伸强度呈现一定程度的降低,这与PC/ABS合金拉伸强度与模具温度的关系一致[147]。模具型腔表面温度从40℃提高到150℃,ABS/PMMA单浇口试样的拉伸强度降低了6.2%,ABS/PMMA/nano-CaCO3单浇口试样的拉伸强度降低了4.7%。

当模具型腔表面温度较低时,首先接触型腔的熔体迅速凝固,流动速度为0,而熔体中心处的流动速度很大,因此从型腔壁到熔体中心处的速度梯度较大,熔体内部的剪切速率也较大。较大的剪切速率有利于高分子链的取向,分子链沿流动方向舒展、伸直,进行取向,从而使试样表现出各向异性,沿流动方向的强度较大,而垂直流动方向的强度较小。试样拉伸实验的测试方向与流动方向一致,因此高分子链的取向可以提高试样的拉伸强度。随着模具型腔表面温度升高,型腔壁上的冷凝层逐渐变薄,当模具型腔表面温度达到填充树脂的玻璃化转变温度时,冷凝层完全消失,从而引起熔体内部的剪切作用力减小;另外,熔体温度越高,黏度越低,较高的模具型腔表面温度保证了熔体在填充过程中始终保持较高的温度,此时填充熔体的黏度比低模温时填充熔体的黏度低,熔体黏度的降低也会使其内部的剪切作用力减小。剪切作用力的减小不利于高分子链的取向。

图10-37 不同模具型腔表面温度下ABS/PMMA塑件熔接痕处的形貌图

a)40℃ b)55℃ c)70℃ d)85℃ e)100℃ f)115℃ g)125℃ h)150℃

图10-38 不同模具型腔表面温度下ABS/PMMA/nano-CaCO3塑件熔接痕处的形貌图

a)40℃ b)55℃ c)70℃ d)85℃ e)100℃ f)115℃ g)125℃ h)150℃

图10-39 测试试样图

1—单浇口冲击试样 2—双浇口拉伸试样 3—双浇口冲击试样 4—单浇口拉伸试样

图10-40 模具型腔表面温度对单浇口试样的拉伸强度的影响

高分子链剧烈的热运动使其解取向过程同时进行,熔体在凝固点温度以上停留的时间越长,高分子链的解取向过程越长。塑件最终保留下来的取向结构是取向过程和解取向过程综合作用的结果。较低的模具型腔表面温度使熔体迅速冷却,高分子链的取向也被保留下来;而模具型腔表面温度较高时,熔体在整个充填过程中都保持较高的温度,高分子链的解取向过程进行得更充分。因此,随着模具型腔表面温度升高,试样沿流动方向的取向度减小,从而造成试样的拉伸强度也减小。(https://www.daowen.com)

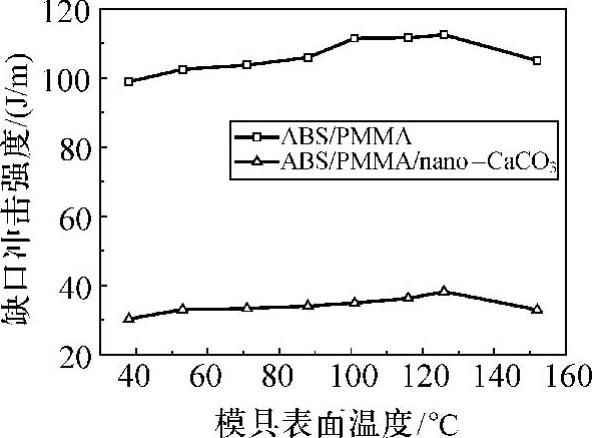

注塑制品的冲击强度主要与注塑成型过程中形成的内应力有关[263]。内应力减小则会使塑件的冲击强度提高。内应力是由于聚合物在成型过程中形成的不平衡构象,在成型后不能立即恢复到与环境相适应的平衡构象所形成的。塑料制品的内应力受诸多因素的影响,其中因高分子链取向和温度梯度所产生的取向应力和体积温度应力是对塑件力学性能影响最大的两种内应力。高分子链取向使塑件内部具有未松弛的高弹形变,高分子链具有回复到卷曲状态的趋势,这种趋势造成塑件内部具有较大的取向应力。前文已经讨论过,模具型腔表面温度升高,塑件沿流动方向的取向度减小,因此随着模具型腔表面温度的升高塑件的取向应力减小。

塑件的体积温度应力主要是由于塑件在冷却过程中不均匀收缩所引起的。模具型腔表面温度较低时,熔体刚接触到模具壁就开始冷却,在塑件外层首先形成一层凝固层,此时中心处的熔体温度仍然较高,在冷却过程中,中心处的熔体开始冷却收缩,中心处的熔体牵拉外层熔体向中心收缩,但塑件的外层早已凝固,这种在塑件的内部由于收缩不均所产生的应力称为体积温度应力。该应力主要靠减小塑件内外层冷却速率的差别来降低。

在快速热循环注塑工艺中,模具型腔表面温度较高,外层熔体不会过早地冷却,在整个充填过程中制件内外层的熔体温度都保持较高的水平,充填结束后,冷却管道内迅速通入冷却水,制件在较短的时间内迅速冷却到出模温度,这使制件内外层冷却更加均匀,因此减小了塑件内部的体积温度应力。模具温度的快速升高和降低不仅降低了取向应力,也使塑件的体积温度应力降低,因此,随着模具型腔表面温度的提高,塑件的内应力减小。

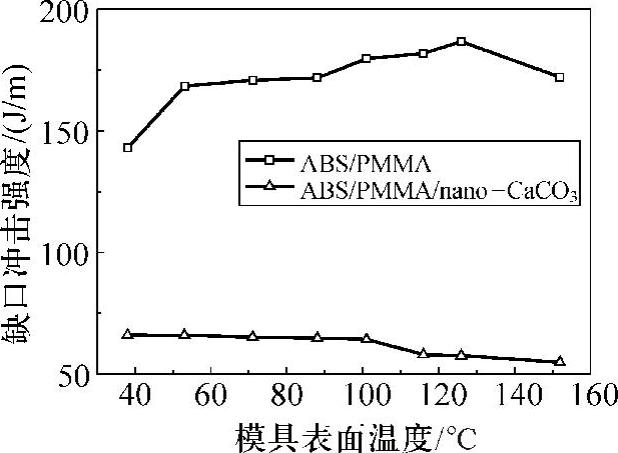

图10-41所示为ABS/PMMA与ABS/PMMA/nano-CaCO3两种材料的单浇口试样缺口冲击强度与模具型腔表面温度的关系。从图中可以看出,随着模具型腔表面温度的升高,ABS/PMMA塑件的缺口冲击强度升高。模具型腔表面温度约125℃时,塑件的缺口冲击强度最大;而进一步提高模具型腔表面温度,塑件的缺口冲击强度反而有一定程度的降低。这主要是因为模具温度过高时,熔体的流动状态可能由层流变为湍流,熔体在型腔内的流动比较混乱,使塑件容易出现缺陷,从而引起塑件冲击强度的降低。

ABS/PMMA/nano-CaCO3塑件的缺口冲击强度变化不大,有小幅度的降低。模具型腔表面温度升高,流动性好的树脂相与模具壁接触,将填料nano-CaCO3包裹起来,这使得塑件表层的nano-CaCO3填料减少,而塑件中心处富集了大量的nano-CaCO3填料,随着nano-CaCO3质量分数的增加,ABS/PMMA/nano-CaCO3复合材料的缺口冲击强度降低,塑件中心处含有大量的nano-CaCO3填料,这使得塑件中心处的韧性下降。这种材料的不均匀性导致塑件的冲击强度下降,而内应力的减小又使冲击强度有一定的提高,两者的综合作用使ABS/PMMA/nano-CaCO3塑件的缺口冲击强度随着模具型腔表面温度的增加呈现小幅度的降低趋势,但变化很小。

3.熔接痕的影响

熔接痕是塑料制件中经常出现的一种缺陷,其存在不仅对塑件的外观有影响,而且对塑件的性能也有影响。

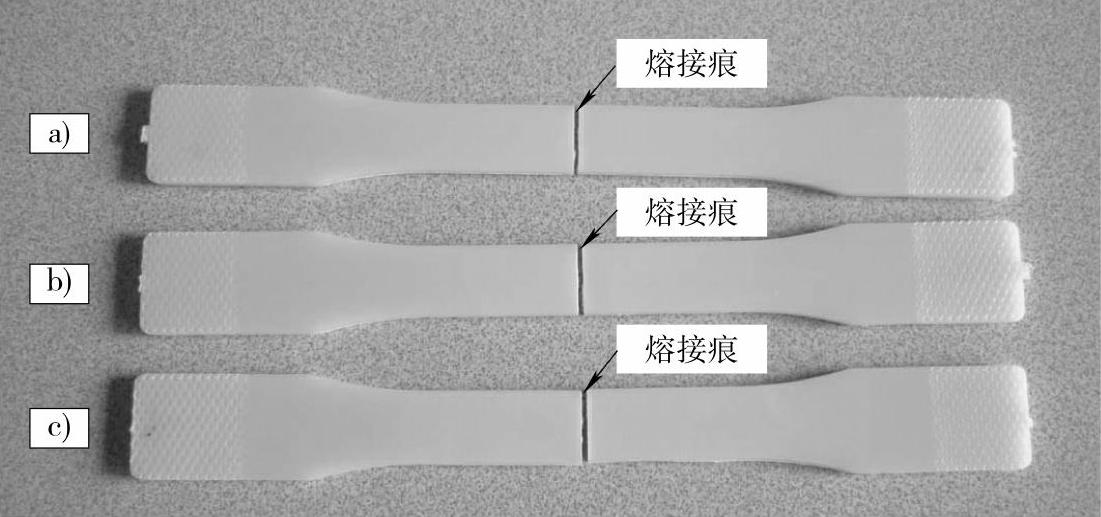

熔接痕在宏观上受到成型工艺参数以及模具结构的影响。从微观上讲,熔接痕主要与分子的流动性有关。在填充过程中,熔体前沿的温度已经较低,熔接痕处的高分子链活动能力随温度的降低而减弱,相遇的两股熔体的高分子链不能充分地融合,缠结和扩散,这使得熔接痕处只有分子间的作用力,没有化学键的作用,因而强度很弱;另外,流动速度最快的中心层熔体向前流动到达熔体前沿后转为径向流,在熔接痕处高分子链转为与流动方向垂直的方向,因此在拉伸测试中,熔接痕处的强度变得很低;此外,熔接痕处的V型槽也成为应力集中点而首先发生破坏。图10-42所示为不同模具型腔表面温度下成型的双浇口试样拉伸断裂照片,从图中可以发现,断裂位置均位于熔接痕处,可见熔接痕是双浇口制件中强度最差的位置。

图10-41 模具型腔表面温度对单浇口试样的缺口冲击强度的影响

图10-42 不同模具型腔表面温度下成型的双浇口ABS/PMMA试样的拉伸断裂照片

a)模具型腔表面温度约40℃ b)模具型腔表面温度约85℃ c)模具型腔表面温度约115℃

图10-43所示为模具型腔表面温度对双浇口试样的拉伸强度的影响。随着模具型腔表面温度的升高,熔体在填充过程中保持较高的温度,两股熔体相遇时,高分子链的活动能力更强,高分子链能更好地相互缠绕和扩散,因而一定程度上可以增加熔接痕的强度。但由于ABS/PMMA和ABS/PMMA/nano-CaCO3两种材料对熔接痕都不敏感,因此,模具型腔表面温度升高对熔接痕强度的提高作用也不是很明显。同时,由于高分子链取向度的减小,双浇口试样的拉伸强度也随着模具型腔表面温度的升高而降低。模具型腔表面温度从40℃提高到150℃,ABS/PMMA双浇口试样的拉伸强度降低了4.3%,ABS/PMMA/nano-CaCO3双浇口试样的拉伸强度降低了3.4%。

模具型腔表面温度低于115℃时,两种材料的拉伸强度的降低幅度较小,当模具型腔表面温度高于115℃时,材料的拉伸强度开始大幅度的降低。这主要是因为模具型腔表面温度较低时,高分子链取向度的降低还不是很明显,由取向度降低而带来的拉伸强度的降低也不是很明显,而当模具型腔表面温度高于115℃时,熔体在型腔内的流动状态比较混乱,高分子链呈现一种无序状态,沿流动方向的取向度大幅度降低,造成试样的拉伸强度开始大幅度地降低。

图10-44所示为模具型腔表面温度对双浇口试样的缺口冲击强度的影响。从图中可以看出,ABS/PMMA双浇口试样的缺口冲击强度随模具型腔表面温度的变化规律与单浇口试样一致。冲击强度随着模具型腔表面温度的增加而升高,当模具型腔表面温度达到125℃时,冲击强度达到最大,模具型腔表面温度进一步提高,冲击强度有一定程度的降低,这与内应力的减小有关。双浇口试样与单浇口试样相比,材料的缺口冲击强度提高仍然不明显,这说明模具型腔表面温度的提高对试样熔接痕冲击强度的提高作用不明显。

图10-43 模具型腔表面温度对双浇口试样的拉伸强度的影响

图10-44 模具型腔表面温度对双浇口试样缺口冲击强度的影响

ABS/PMMA/nano-CaCO3双浇口试样的缺口冲击强度随着模具型腔表面温度的增加而轻微地增加,当模具型腔表面温度达到125℃时,试样的缺口冲击强度最大。这与单浇口试样有一定差别。模具温度升高,填充熔体的温度升高,黏度下降,如前文所讨论,流动性好的树脂包裹着填充料nano-CaCO3,因此在熔接痕处填料nano-CaCO3的质量分数减小,可以更好地提高试样熔接痕处的强度。与ABS/PMMA相比,提高模具型腔表面温度对ABS/PM-MA/nano-CaCO3熔接痕强度的提高作用更加明显,因此,双浇口试样的缺口冲击强度会随模具型腔表面温度的增加而增加,但增加的幅度仍然不高。

模具型腔表面温度为115℃时,双浇口试样表面熔接痕消失,试样表面光泽度达到最高值,表面粗糙度达到最低值,模具型腔表面温度继续提高对塑件的表面质量没有改善作用;同时,模具型腔表面温度为115℃时,塑件的拉伸强度降低也不明显,冲击强度达到较高的值,再增加模具温度反而会使塑件的拉伸强度大幅度地降低。因此,针对ABS/PMMA以及ABS/PMMA/nano-CaCO3,模具型腔温度太高会增加生产成本,同时造成塑件力学性能恶化,模具型腔表面温度太低又不利于塑件的表面质量,故快速热循环注塑工艺中模具型腔表面温度加热到115℃为最优值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。