团聚现象是纳米CaCO3粒子填充树脂材料中常见的问题。纳米CaCO3粒子表面的亲水性使其与树脂之间的粘接性差,在与树脂的共混过程中容易发生团聚现象。如何使纳米Ca-CO3粒子在树脂基体中均匀分散成为纳米CaCO3改性材料成为近年来的研究热点。无机粒子表面改性是改善CaCO3粒子在树脂基体中的分散性的重要方法,并对复合材料最终的各项性能有一定的影响。表面改性剂包括偶联剂、表面活性剂和有机材料等。改性剂一方面可以定向吸附在纳米CaCO3表面,使其表面具有电荷特性,由于同种电荷的排斥性,纳米Ca-CO3不易聚合,从而提高其润湿性、分散性和稳定性,起到很好的分散效果;另一方面可以增大纳米CaCO3与有机体的界面相容性及亲和性,从而提高其与橡胶或塑料等有机材料的粘接性能。以硬脂酸、钛酸酯偶联剂、铝钛复合偶联剂、铝钛复合偶联剂与硬脂酸协同使用对纳米CaCO3进行表面处理为例介绍纳米CaCO3表面处理对复合材料性能的影响。

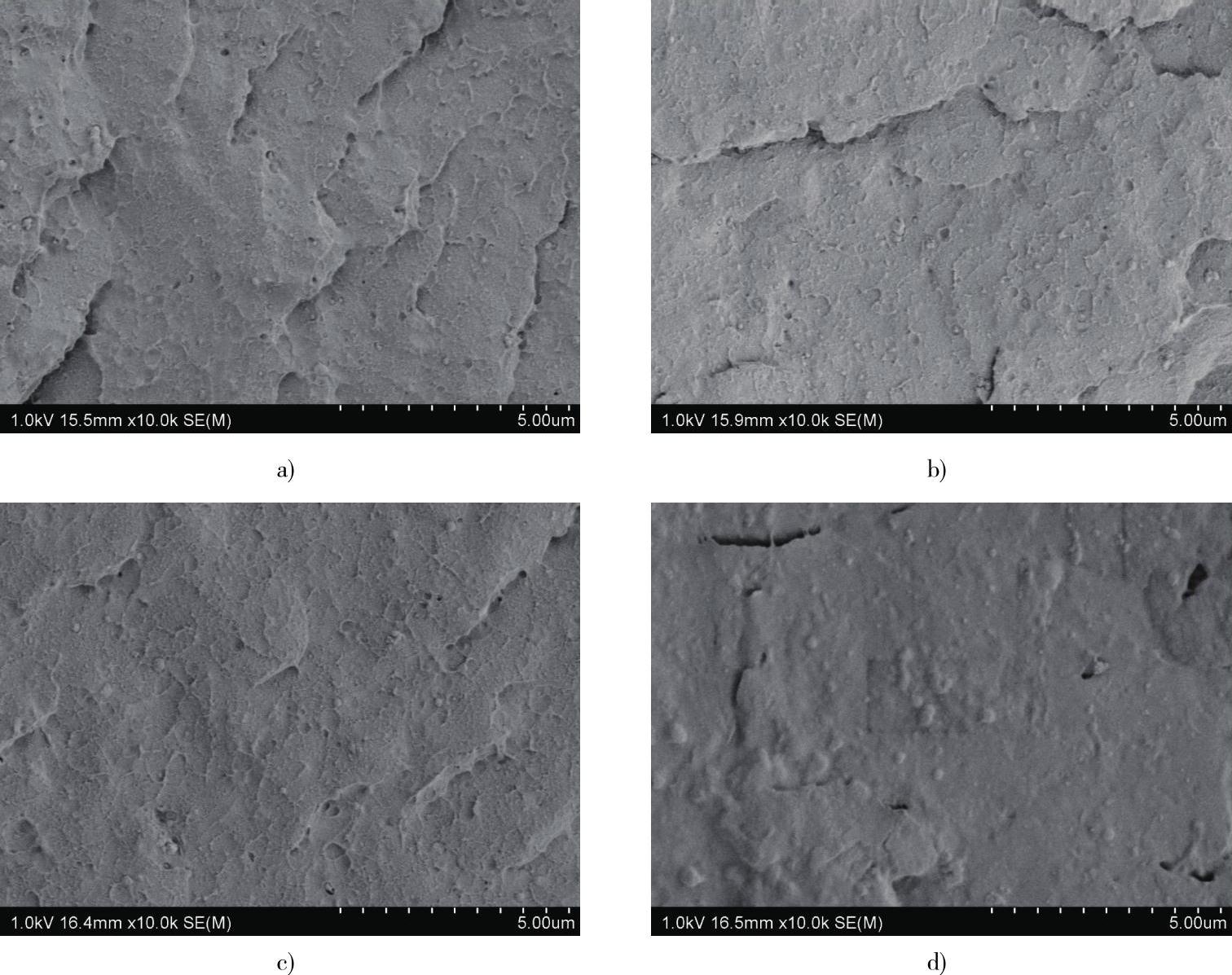

图10-23 纳米CaCO3粒子的分散状态

a)复合材料3含质量分数为2%的nano-CaCO3 b)复合材料3含质量分数为4%的nano-CaCO3 c)复合材料4含质量分数为2%的nano-CaCO3 d)复合材料4含质量分数为4%的nano-CaCO3

为叙述方便,本节中的CaCO3简记为CC-X,“X”代表CaCO3的表面改性剂,表面未经任何处理的CaCO3记为CC-N,硬脂酸处理的CaCO3记为CC-SA。钛酸酯偶联剂干法处理后的CaCO3简记为CC-TiD。铝钛复合偶联剂与硬脂酸协同使用干法处理的CaCO3记为CC-AlTiSA。以钛酸酯偶联剂湿法处理的CaCO3记为CC-TiS。

干法处理是将偶联剂与待处理的CaCO3干燥后,置于高速粉碎机中混合,为了使混合更均匀,偶联剂的偶联作用发挥得更好,一般将偶联剂分三次加入到高速粉碎机中,处理后的CaCO3干燥备用。而湿法处理是将偶联剂溶于足量异丙醇中形成溶液,将该溶液置于超声波浴池中预处理约10min,再将干燥后的CaCO3加入到溶有偶联剂的异丙醇中形成浆料,将此浆料置于超声波浴池中处理30min,随后通过蒸馏将CaCO3中的异丙醇去除,处理后的CaCO3干燥磨碎待用。

1.偶联剂种类的影响

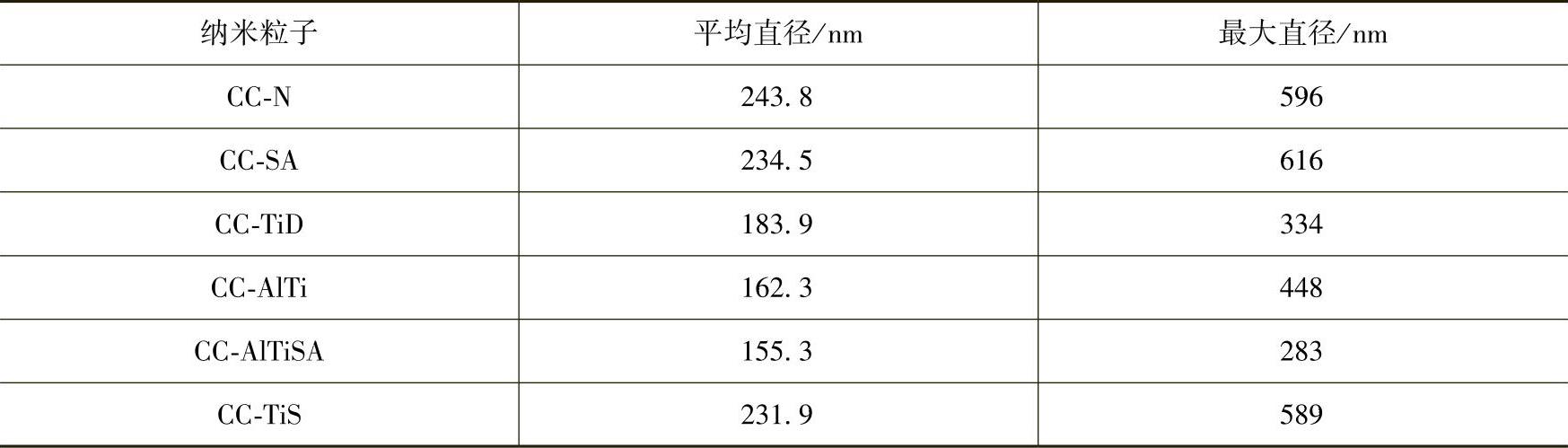

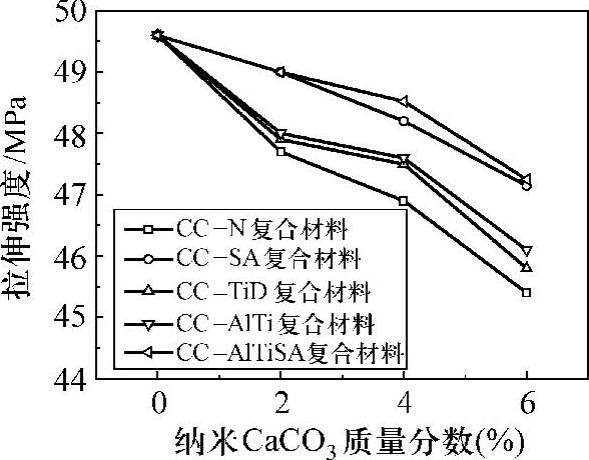

图10-24所示为不同ABS/PMMA/nano-CaCO3复合材料冷冻断面的扫描电镜照片。六种复合材料中CaCO3的质量分数都为4%,偶联剂的用量都固定为CaCO3质量的1%(CC-AlTi- SA粒子中铝钛复合偶联剂用量为CaCO3质量的1%,硬脂酸用量为CaCO3质量的0.5%)。采用ImagJ软件对图10-24的扫描电镜照片进行分析,可得到复合材料中纳米CaCO3粒径的分布情况,CaCO3粒子的平均直径及最大颗粒直径见表10-4。CC-N粒子的平均粒径最大,这说明在CC-N复合材料中CaCO3粒子的团聚现象最严重,CaCO3粒子的表观直径最大。因此,CC-N粒子在ABS/PMMA基体中的分散性最差。图10-24a到图10-24e所示分别为未处理的、硬脂酸处理的、钛酸酯偶联剂处理的、铝钛复合偶联剂处理的、铝钛复合偶联剂与硬脂酸协同处理的CaCO3填充材料(处理方法均为干法),从图中可以发现,图10-24a到图10-24e中CaCO3粒子的分散性越来越好,同时从表10-4也可以发现CaCO3粒子的平均粒径越来越小,这说明CaCO3粒子在基体中的分布越来越均匀,粒子团聚的趋势在减弱。CC- AlTiSA粒子的平均粒径是所有CaCO3粒子中最小的,说明其分散性最好。比较不同CaCO3粒子的平均粒径可以得出,铝钛复合偶联剂与硬脂酸协同处理CaCO3粒子的效果最好,铝钛复合偶联剂单独使用的效果次之,钛酸酯偶联剂比铝钛复合偶联剂效果差,而偶联剂的效果整体比硬脂酸好。

表10-4 不同复合材料中CaCO3粒子的尺寸

比较图10-24c与图10-24f,材料中两种CaCO3粒子都是经钛酸酯偶联剂处理,且偶联剂的质量分数相同,但是处理方法不同。干法处理的CC-TiD粒子的平均粒径要比湿法处理的CC-TiS粒子小,CC-TiD粒子在基体中分布更均匀,团聚现象不如CC-TiS明显。这主要因为在湿法处理过程中得到的CC-TiS粒子在异丙醇中容易粘接成块,干燥得到的CC-TiS粒子没有研磨到最初的程度,因此CC-TiS粒子在双螺杆挤出机中不能很好地分散。

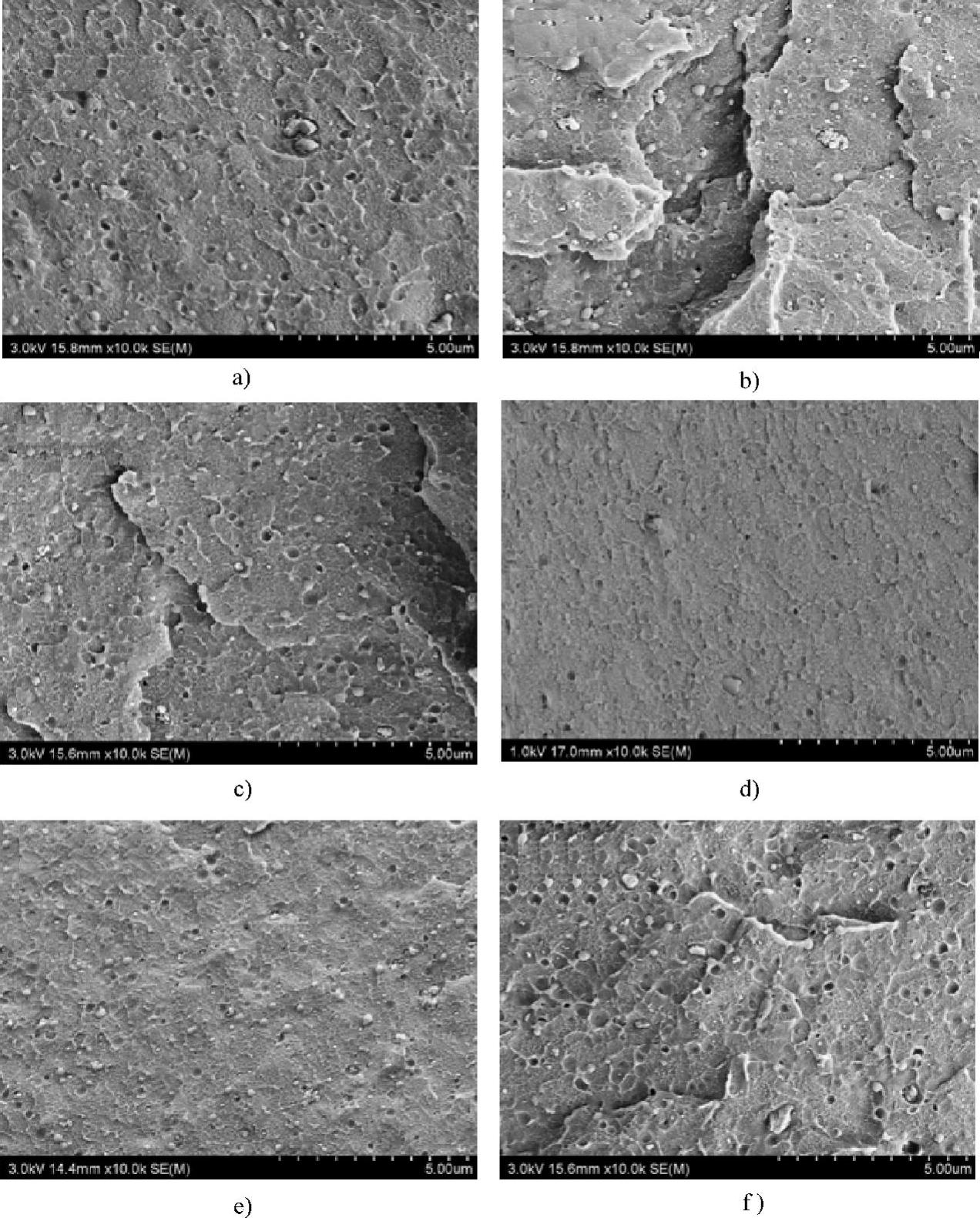

图10-25所示为不同表面处理的CaCO3质量分数对于复合材料拉伸强度的影响。从图中可以发现,CC-N填充的复合材料的拉伸强度最小。拉伸强度主要和无机粒子与树脂基体之间的界面粘结力有关。CC-AlTiSA复合材料的拉伸强度最大,这说明四种表面改性剂中,铝钛复合偶联剂与硬脂酸协同使用的偶联效果最好。并且CC-AlTiSA复合材料比单纯用铝钛复合偶联剂处理的碳酸钙CC-AlTi填充材料的拉伸强度大,这说明了在该体系中硬脂酸起到了很好的协同作用,使CaCO3与ABS/PMMA的粘接更好。CC-SA填充材料其拉伸强度略低于CC-AlTiSA填充材料的拉伸强度,而比CC-TiD、CC-AlTi填充材料的拉伸强度都要高。就拉伸强度而言,铝钛复合偶联剂与硬脂酸协同使用效果最好,硬脂酸单独处理次之,随后是铝钛复合偶联剂和钛酸酯偶联剂。

图10-24 不同复合材料冷冻断面的扫描电镜照片

a)CC-N(质量分数为4%)复合材料 b)CC-SA(质量分数为4%)复合材料 c)CC-TiD(质量分数为4%)复合材料 d)CC-AlTi(质量分数为4%)复合材料 e)CC-AlTiSA(质量分数为4%)复合材料 f)CC-TiS(质量分数为4%)复合材料

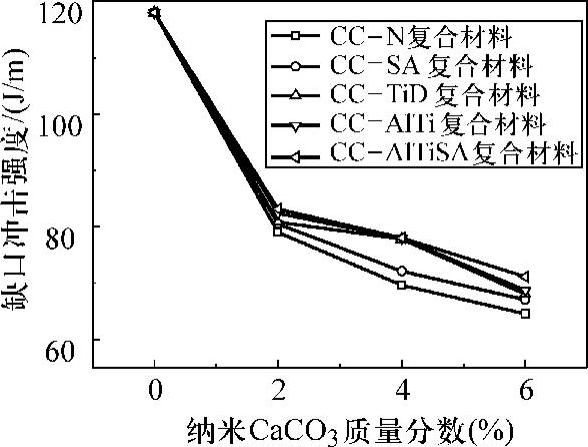

从图10-26可以看出,5种复合材料的冲击强度都随着CaCO3质量分数的增加而降低,CC-AlTiSA复合材料表现出了最好的缺口冲击强度。这说明铝钛复合偶联剂与硬脂酸协同使用可以更有效地提高碳酸钙粒子在ABS/PMMA基体中的分散性,优于铝钛复合偶联剂单独使用,这一点在扫描电镜图片中也可以观察到。从冲击强度上来看,硬脂酸处理CaCO3填充的复合材料比三种偶联剂处理的CaCO3填充的复合材料都要差,这说明与硬脂酸相比,无论是钛酸酯偶联剂还是铝钛复合偶联剂都能使CaCO3在ABS/PMMA基体中更均匀的分散。(https://www.daowen.com)

图10-25 纳米CaCO3质量分数对不同复合材料拉伸强度的影响

图10-26 纳米CaCO3质量分数对不同复合材料冲击强度的影响

2.表面改性方法和偶联剂质量分数的影响

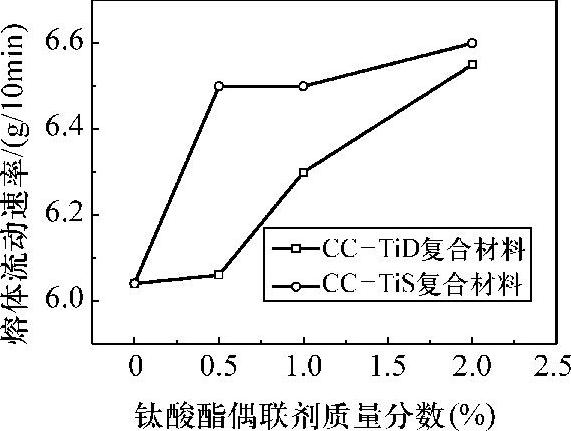

图10-27所示为干法和湿法两种处理方法下,钛酸酯偶联剂质量分数对ABS/PMMA/nano-CaCO3(nano-CaCO3质量分数为4%)复合材料熔体流动速率的影响。图10-27中所示的两种复合材料的熔体流动速率都随着钛酸酯质量分数的增加而增加。钛酸酯偶联剂作为Ca- CO3粒子与基体树脂之间的桥梁能够提高CaCO3粒子在基体中的分散均匀性。随着偶联剂的增加,CaCO3粒子的团聚现象得到控制,表观直径越来越小。而较小的粒子对于高分子链段运动的阻碍作用也相应减小;另外,偶联剂还能起到一定的增塑作用,使高分子链段的滑动和转动更加容易。上述两方面的作用使材料的黏度降低,熔体流动速率升高。从图中还可以发现,CC-TiS复合材料的熔体流动速率比CC-TiD复合材料的熔体流动速率大,这主要是因为湿法处理过程中,超声波可以使偶联剂更均匀地分布在CaCO3粒子周围,在粒子表层形成一层均匀的偶联剂层,因此能更有效地提高材料的熔体流动速率。

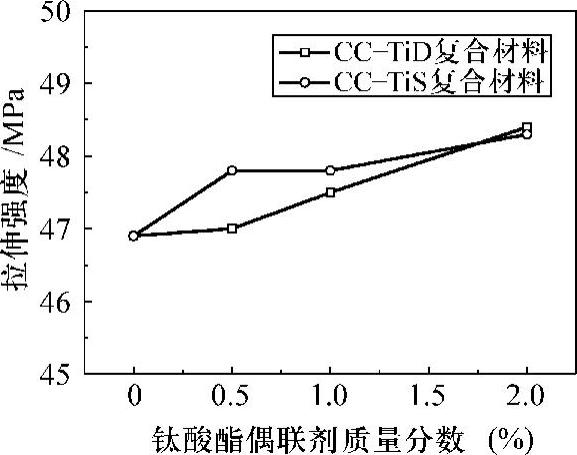

图10-28所示为干法和湿法两种处理方法下,钛酸酯偶联剂质量分数对ABS/PMMA/nano-CaCO3(nano-CaCO3质量分数为4%)复合材料拉伸强度的影响。两种方法获得的复合材料的拉伸强度都随着钛酸酯偶联剂质量分数的增加而增加,而CC-TiS复合材料的拉伸强度比CC-TiD复合材料的拉伸强度大。偶联剂不仅能够提高无机粒子在基体中的分散均匀性,同时还能改善界面之间的粘接性,因此,复合材料的拉伸强度都随着偶联剂质量分数的增加而增加。湿法处理中偶联剂能够更充分的与CaCO3粒子表面的羟基反应,使CC-TiS与基体树脂之间的粘接作用更强,因此,CC-TiS复合材料的拉伸强度大于CC-TiD复合材料的拉伸强度。

图10-27 钛酸酯偶联剂质量分数对ABS/PMMA/nano-CaCO3(nano-CaCO3质量分数为4%)复合材料熔体流动速率的影响

图10-28 钛酸酯偶联剂质量分数对ABS/PMMA/nano-CaCO3(nano-CaCO3质量分数为4%)复合材料拉伸强度的影响

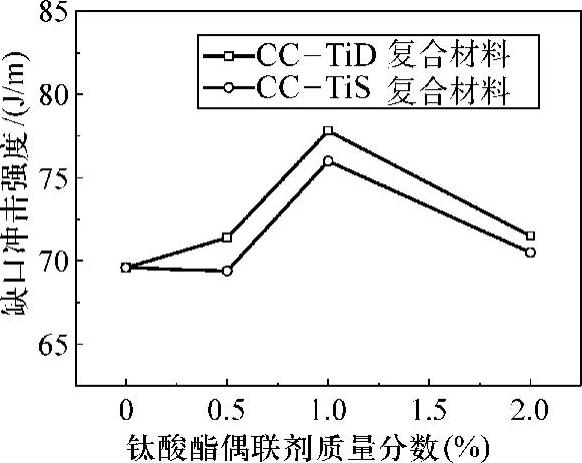

图10-29 钛酸酯偶联剂质量分数对ABS/PMMA/nano-CaCO3(CaCO3质量分数为4%)复合材料缺口冲击强度的影响

图10-29所示为干法和湿法两种处理方法下,钛酸酯偶联剂质量分数对ABS/PMMA/nano-CaCO3(nano-CaCO3质量分数为4%)复合材料缺口冲击强度的影响。两种处理方法下,材料的冲击强度随着钛酸酯质量分数的增加而增加,在钛酸酯偶联剂质量分数为1%(相对于nano-CaCO3)时达到最大,随后材料的冲击强度开始降低。如前所述,无机粒子在基体中的分散情况是影响材料韧性的重要因素[262]。偶联剂使无机CaCO3粒子表面由亲水性变为憎水性,提高了CaCO3粒子在基体中的分散性,因此,复合材料的冲击强度随着钛酸酯偶联剂质量分数的增加而先增加。但随着钛酸酯偶联剂含量的进一步增加,无机粒子表面形成多层偶联剂层,这种现象会增加CaCO3粒子团聚的可能性,使粒子的分散均匀性开始降低。因此,在钛酸酯质量分数过高时,材料的缺口冲击强度呈现下降的趋势。比较两种处理方法对材料冲击强度的影响,CC-TiD复合材料的冲击强度高于CC-TiS复合材料的冲击强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。