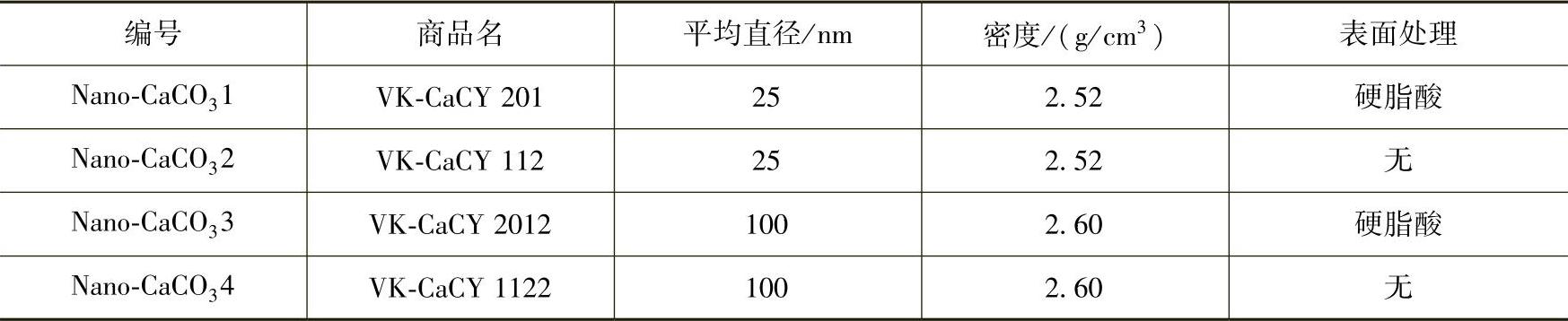

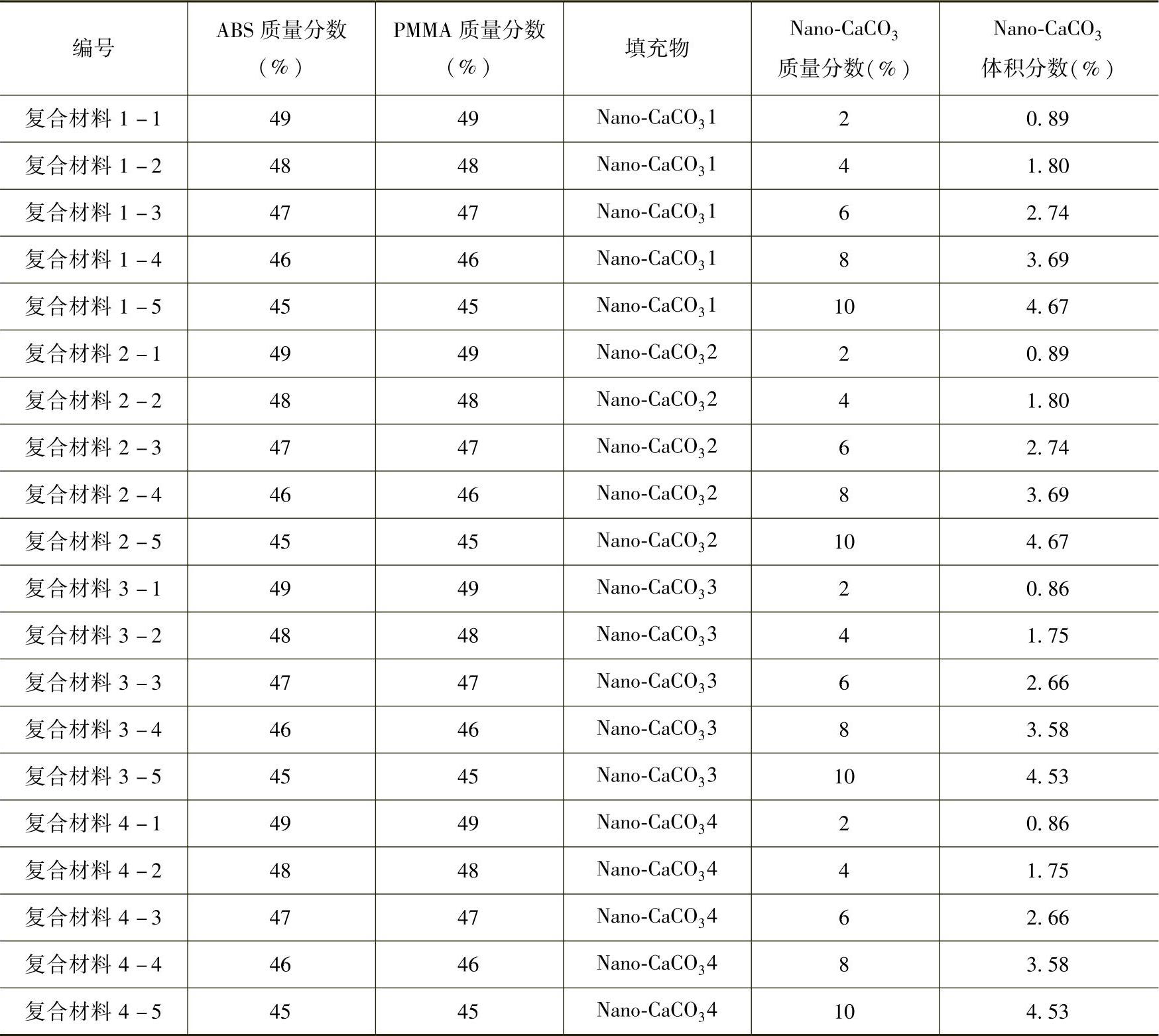

表10-2为四种不同粒径及表面处理的纳米CaCO3。表10-3为ABS/PMMA/nano-CaCO3复合材料的配方。

表10-2 四种不同粒径及表面处理的纳米CaCO3

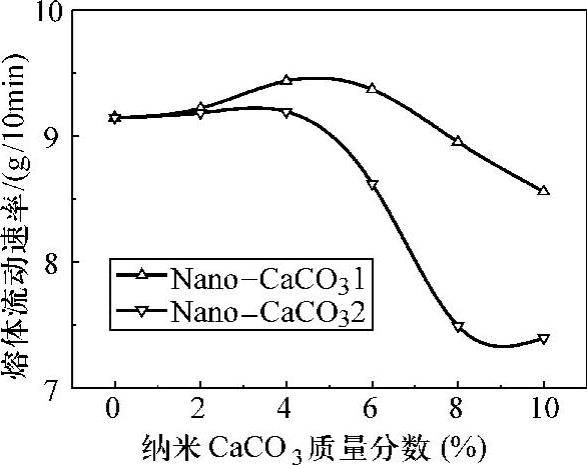

1.熔体流动行为

熔体流动速率是指热塑性塑料熔体在一定温度和负荷下每10min通过标准口模的重量,熔体流动速率越大,说明熔体的黏度越低。复合材料中纳米CaCO3质量分数小于4%时,熔体流动速率随着纳米CaCO3质量分数的增加而增加;纳米CaCO3质量分数大于4%时,熔体流动速率开始降低。硬脂酸处理过的纳米CaCO3和未处理的纳米CaCO3在低添加量时都能够改善ABS/PMMA合金的流动性能,并且当添加量为4%(质量分数)时,熔体的流动性最好。图10-15所示为实验获得的两种纳米CaCO3质量分数对复合材料熔体流动速率(230℃/3.8kg)的影响。

表10-3 ABS/PMMA/nano-CaCO3复合材料的配方

图10-15 纳米CaCO3质量分数对复合材料1和复合材料2熔体流动速率(230℃/3.8kg)的影响

纳米CaCO3经硬脂酸处理后能提高复合材料的熔体流动速率。Nano-CaCO31以硬脂酸为表面改性剂进行了预处理,纳米CaCO3表面包裹了一层硬脂酸,该包裹层能够降低纳米CaCO3粒子的表面能量,使纳米CaCO3粒子之间的相互作用降低,从而降低熔体的流动阻力。纳米CaCO3质量分数较低时,纳米粒子分散在基体中,粒子之间的距离比较大,即使没有经过处理的纳米CaCO3粒子之间的相互作用力也比较小,此时硬脂酸的作用不明显,两种复合材料的熔体流动速率差距比较小;而随着纳米CaCO3质量分数的增加,纳米粒子之间的距离越来越小,粒子之间的作用力也越来越大,此时未经处理的纳米CaCO3粒子之间的作用力远远大于经硬脂酸处理的纳米CaCO3粒子之间的作用力,因此在纳米CaCO3粒子添加量较大时,硬脂酸处理对提高熔体流动速率的作用更加明显。

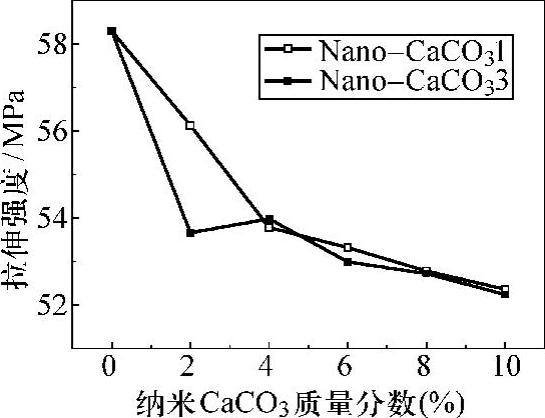

2.力学性能

图10-16所示为经硬脂酸处理过的纳米CaCO3质量分数对复合材料拉伸强度的影响。复合材料的拉伸强度随纳米CaCO3质量分数的增加而略微降低。拉伸强度的降低主要归因于纳米CaCO3粒子与基体树脂界面之间的粘接较差。复合材料在受到外力的作用时,纳米Ca-CO3粒子容易与基体发生脱粘。材料发生屈服时,大部分纳米CaCO3粒子已经从树脂基体中脱粘。由于脱粘造成的基体树脂中的孔洞成为材料中的缺陷,降低了复合材料的强度。

图10-16 纳米CaCO3质量分数对复合材料拉伸强度的影响

纳米CaCO31和纳米CaCO33表面都经过硬脂酸处理,但平均粒径不同(见表10-2)。图10-16显示当纳米CaCO3质量分数为2%时,复合材料1的拉伸强度比复合材料3的拉伸强度大。这主要是因为当纳米CaCO3质量分数低时,纳米CaCO3粒子的团聚还不严重,粒子能够在双螺杆挤出机中被破碎为初级粒子。由于纳米CaCO31的平均粒径比纳米Ca-CO33的平均粒径小,而小粒子的脱粘比大粒子的脱粘更困难[259]。因此,材料断裂之前小粒子可以吸收更多的能量,复合材料1断裂时所需要的能量要比复合材料3断裂时所需要的能量大,即纳米CaCO3质量分数为2%时,复合材料1的拉伸强度比复合材料3的拉伸强度大。而随着纳米CaCO3质量分数的增加,两种复合材料的二次粒子尺寸接近一致,所以当纳米CaCO3质量分数大于2%时,粒径对材料拉伸强度的影响微乎其微。

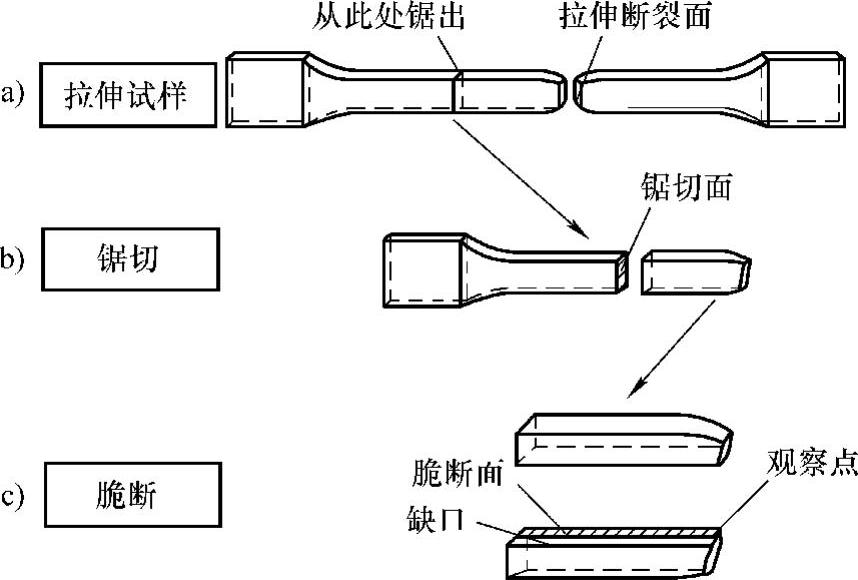

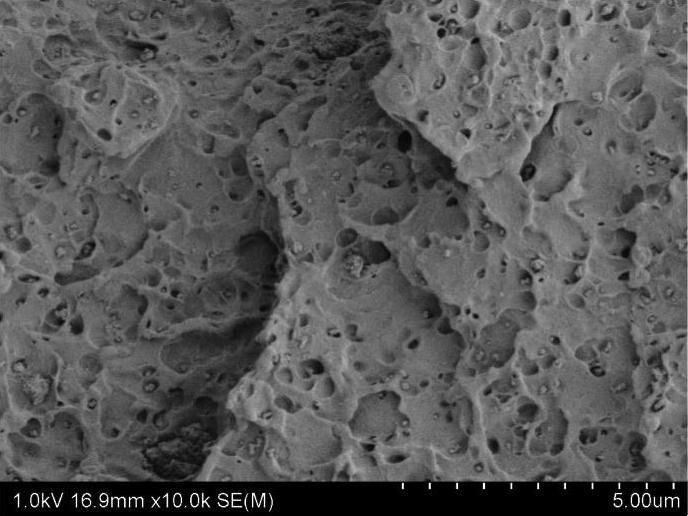

用液氮冷冻断裂的方法获取拉伸变形区的脆断面,制样过程如图10-17所示。取拉伸实验中破坏的拉伸试样,在靠近拉伸断面约15mm处用锯锯断,将锯下的靠近拉伸断面一侧的部分(拉伸严重变形区)划出一个缺口,使后面的脆断能顺利实现,然后将其置于液氮中冷冻约1.5h,取出后沿缺口快速掰断。断口喷金处理后置于场发射扫描电镜下观察,图10-18所示为获得的拉伸变形区脆断面的扫描电镜照片。图中黑色箭头代表拉伸方向,白色箭头代表脱粘的纳米CaCO3粒子。从图中可以明显看到纳米CaCO3粒子脱粘形成的孔洞。图10-18b与10-18c具有相同的纳米CaCO3质量分数,通过比较可以发现,图10-18c中由于纳米CaCO3脱粘形成的孔洞多于图10-18b,这说明复合材料3(图10-18c)中纳米CaCO3粒子与基体之间的粘接性比较差,使纳米CaCO3粒子更容易脱离基体树脂形成孔洞。而复合材料1中纳米粒子与基体树脂之间的粘接相对比较好,材料屈服所需的能量就大,拉伸强度就大。因此,当纳米CaCO3质量分数为2%时,复合材料1的强度比复合材料3的拉伸强度大。当纳米质量分数大于2%时,如图10-18d和图10-18e,纳米CaCO3粒子的脱粘情况相似,纳米粒子与基体树脂之间的粘接性相似,故拉伸强度也差别不大。

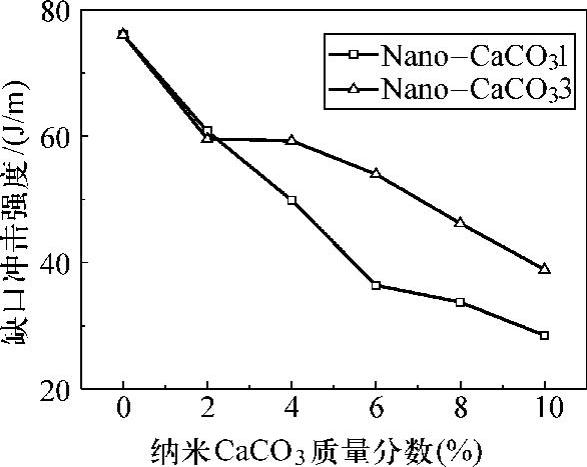

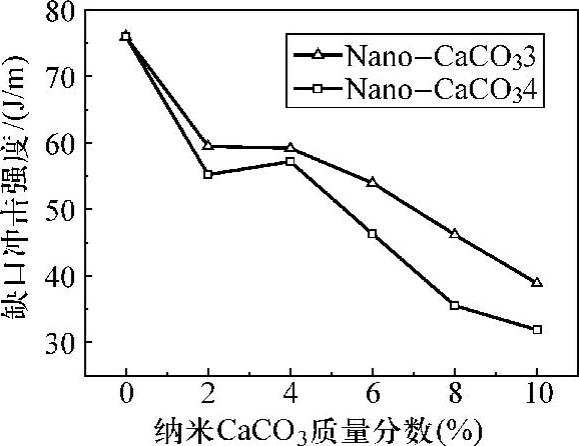

冲击强度是衡量材料韧性的重要参数,图10-19所示经硬脂酸处理过的纳米CaCO3质量分数对复合材料缺口冲击强度的影响。ABS/PMMA/nano-CaCO3的冲击强度随着纳米CaCO3粒子质量分数的增加而大幅度降低。当纳米CaCO3质量分数从0增加到10%时,复合材料1的缺口冲击强度从77.6J/m降低到18.5J/m,降幅达76%。如拉伸性能中所讨论,纳米Ca-CO3粒子与基体树脂之间的粘接较差,纳米粒子早期从基体中脱落,不能引发基体树脂屈服,在外力作用下,纳米CaCO3粒子迅速脱离基体,使基体中产生很多由于脱粘形成的孔洞,这些孔洞成为应力集中点,降低材料的韧性。图10-20所示为复合材料1室温冲击断口的扫描电镜照片。由图可见许多纳米CaCO3粒子及其脱粘所形成的孔洞。由于界面粘接作用弱,脱粘所形成的孔洞都近似为圆形,这说明粒子的脱粘非常容易,纳米粒子没有引起基体发生变形。粒子和聚合物基体之间要有一定的粘结力才能建立起三轴应力。粒子的脱粘不能改变粒子周围聚合物的应力状态。此外,复合材料冲击断口上没有发现剪切屈服和塑性变形的迹象。(https://www.daowen.com)

图10-17 拉伸变形区脆断面的制样过程示意图

图10-18 拉伸变形区脆断面的扫描电镜照片

a)ABS/PMMA(50/50)不含nano-CaCO3 b)复合材料1含质量分数为2%的nano-CaCO3 c)复合材料3含质量分数为2%的nano-CaCO3 d)复合材料1含质量分数为4%的nano-CaCO3 e)复合材料3含质量分数为4%的nano-CaCO3

虽然纳米CaCO3粒子尺寸对复合材料拉伸强度的影响不大,但对复合材料的韧性却有一定的影响。从图10-19可以发现,复合材料3的韧性要比复合材料1的韧性好。这说明对材料的韧性而言,平均粒径为100nm的CaCO3粒子比平均粒径为25nm的CaCO3粒子更优。Thio[260]在对PP/CaCO3复合材料的研究中报道了相似的规律。他使用了三种不同粒径(0.07μm、0.7μm、3.5μm)的nano-CaCO3来增韧PP,结果显示粒径为0.7μm的nano-CaCO3粒子能够提高PP的韧性,而另外两种粒子对PP的韧性没有影响或具有不利的影响。

图10-19 纳米CaCO3质量分数对复合材料缺口冲击强度的影响

图10-20 复合材料1室温冲击断口的扫描电镜照片

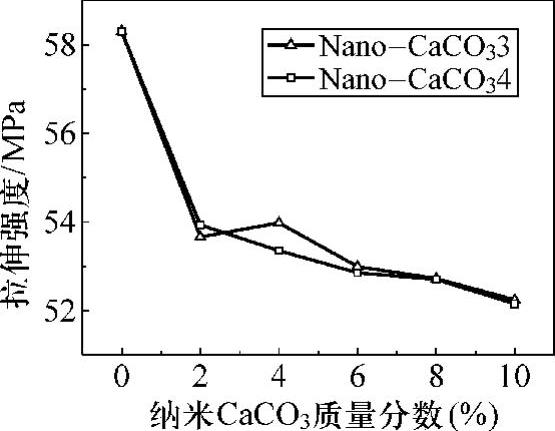

图10-21所示为纳米CaCO3质量分数对复合材料3和复合材料4拉伸强度的影响。纳米CaCO33和纳米CaCO34粒径相同,但纳米CaCO33表面经过硬脂酸处理,而纳米CaCO34表面未经过任何处理。从图10-21可以看出,硬脂酸表面处理对复合材料的拉伸强度几乎没有影响。

图10-22所示为纳米CaCO3质量分数对复合材料3和复合材料4冲击强度的影响。从图10-22可以看出,纳米CaCO3粒子表面处理对ABS/PMMA/nano-CaCO3复合材料的韧性有一定的影响。粒子的分散质量对材料的韧性起至关重要的作用[262]。如前文所述,硬脂酸能够降低纳米CaCO3粒子的表面能量,从而降低纳米CaCO3粒子之间的相互作用,使纳米Ca-CO3粒子在基体中的分散性得到改善。纳米CaCO3粒子的分散状态如图10-23所示。当纳米CaCO3质量分数为4%时,复合材料4中的纳米CaCO3的表观粒径要比复合材料3中的纳米CaCO3表观粒径大,这说明在复合材料4中纳米粒子发生了团聚,分散的均匀性降低。所以,复合材料3的冲击强度比复合材料4的冲击强度大。

图10-21 纳米CaCO3质量分数对复合材料3和复合材料4拉伸强度的影响

图10-22 纳米CaCO3质量分数对复合材料3和复合材料4冲击强度的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。