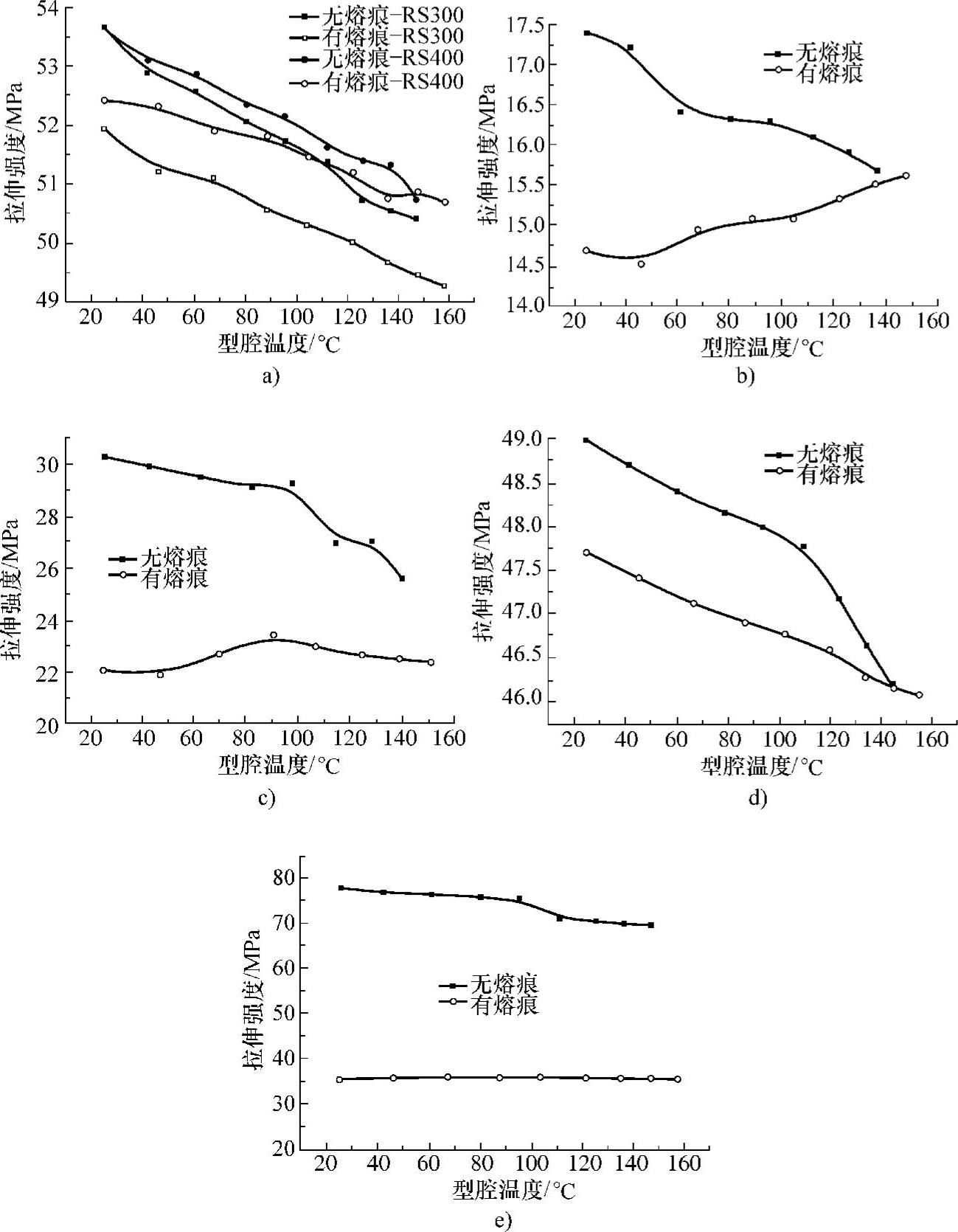

图9-36所示为我们试验获得的模具型腔表面温度与各种塑料有、无熔接痕试样拉伸强度间的关系。对于无熔接痕的拉伸试样,随着模具型腔表面温度升高,所有类型塑料的拉伸强度均逐渐减小。当模具型腔表面温度由25℃升高至137℃时,高光ABS/PMMA(RS300)、半透明高光ABS/PMMA(RS400)、PP、PS、纳米碳酸钙增强ABS/PMMA和玻纤增强PP的

图9-36 不同类型塑料有、无熔接痕试样的拉伸强度与模具型腔表面温度之间的关系

a)高光ABS/PMMA b)PP c)PS d)ABS/PMMA/nano-CaCO3 e)玻纤增强PP

无熔接痕试样拉伸强度分别降低了5.7%、4.3%、13.2%、15.4%、5.7%和10.0%。这种拉伸强度逐渐减小的现象可以从试样内部高分子链的取向程度方面进行解释,高分子链的取向程度越严重,则沿取向方向上试样的拉伸强度就越大,反之亦然。模具型腔表面温度对熔体中高分子链取向程度的影响可以从两个方面进行解释:一方面,随着模具型腔表面温度升高,模具型腔中塑料熔体表层的温度升高、黏度降低、流动性提高,这将有利于减小填充阶段塑料熔体受到的流动阻力,相应地熔体内高分子链受到的剪切作用力也随之减小,从而降低了高分子链沿熔体流动方向的取向程度;另一方面,随着模具型腔表面温度升高,模具型腔中塑料熔体的冷却时间也相应地延长,这使得冷却过程中熔体中的取向高分子链可以有更充足的时间进行解取向,这同样会降低最终成型试样中高分子链的取向程度。

对于有熔接痕的试样,模具型腔表面温度对熔接痕拉伸强度的影响与塑料材料的类型有关。对于混合型塑料高光ABS/PMMA(RS300)、半透明高光ABS/PMMA(RS400)以及纳米碳酸钙增强ABS/PMMA,随着模具型腔表面温度升高,熔接痕的拉伸强度逐渐下降,模具型腔表面温度由25℃升高至148℃,三种塑料材料的熔接痕拉伸强度分别降低了4.8%、3.0%和3.2%。对于结晶型塑料PP,随着模具型腔表面温度升高,熔接痕的拉伸强度逐渐增大,模具型腔表面温度由25℃升高至148℃,熔接痕拉伸强度提高了5.9%。对于纯的无定形塑料PS,随着模具型腔表面温度升高,熔接痕的拉伸强度先增大后又逐渐减小,模具型腔表面温度为90℃左右时,熔接痕具有最大的拉伸强度。对于20%玻纤增强PP,随着模具型腔表面温度升高,熔接痕的拉伸强度基本保持在同一个水平上。

按照一般思路理解,提高模具型腔表面温度,有利于延缓熔体的冷却速度,使熔体分子能够更长时间的保持活力,这将有利于熔体前锋的熔合、扩散和相互缠结,从而改善熔接痕强度,所以预期试验结果是随着型腔表面温度升高试样熔接痕强度应逐渐提高,但多数塑料的试验结果却与此完全相反。这是因为提高型腔表面温度对改善塑件熔接痕强度存在积极和消极两方面的作用。一方面,随着模具型腔表面温度升高,填充过程中熔体表面冷凝层的厚度将逐渐减薄,直至最后消失,表层熔体的黏度将逐渐降低,这可以显著增强表层熔体的熔合能力,加强表层熔体内高分子链的扩散和缠结,这将有利于增强熔接痕处表层熔体的结合强度,从而有利于改善熔接痕强度。另外,随着模具型腔表面温度的升高,熔接痕V型槽的宽度和深度逐渐减小,直至最终完全消失,这可以有效减轻或消除拉伸测试时熔接痕处的应力集中现象,从而也有利于提高拉伸试验测得的熔接痕强度。另一方面,随着模具型腔表面温度升高,型腔中熔体冷凝层厚度将逐渐减薄直至消失,这将增大熔体的填充截面积和减小流动阻力,使填充过程中熔体受到的剪切作用降低,因剪切而产生的热量就相应地减少,这在一定程度上会降低内层熔体的温度,削弱内层熔体的熔合能力,减小内层熔体前锋的结合强度,从而导致熔接痕强度降低。当消极作用超过了积极作用,熔接痕强度就会随模具型腔表面温度升高而降低。

对于结晶型塑料,除了考虑上述两方面的影响,还应当考虑模具型腔表面温度对结晶度的影响。随着模具型腔表面温度升高,熔体的冷却速度将减小,熔体可更充分地进行结晶,这将有利于提高熔体前锋的结合强度,从而改善熔接痕强度。因此,与其他非结晶型塑料不同,随模具型腔表面温度升高,PP试样的熔接痕拉伸强度逐渐增大。对于纤维增强PP,熔接痕的拉伸强度主要受玻纤取向与玻纤聚集状态的影响,而模具型腔表面温度的影响则相对较弱。因此,随着模具型腔表面温度升高,熔接痕的拉伸强度变化不明显。

为了定量描述熔接痕对塑件拉伸强度的影响,可以引入一个无量纲变量,即所谓的熔接痕拉伸强度因子,其数学定义式为(https://www.daowen.com)

式中,Fσ表示熔接痕拉伸强度因子;σw表示含熔接痕试样的拉伸强度(MPa);σnw表示不含熔接痕试样的拉伸强度(MPa)。

图9-37所示为不同材料的熔接痕拉伸强度因子与型腔表面温度之间的关系。从图中可以看出,随着模具型腔表面温度升高,所有塑料材料的熔接痕强度因子均呈现逐渐增长的态

图9-37 不同材料的熔接痕拉伸强度因子与模具型腔表面温度之间的关系

a)高光ABS/PMMA b)PP c)PS d)ABS/PMMA/nano-CaCO3 e)玻纤增强PP

势。当模具型腔表面温度由25℃升高至137℃时,高光ABS/PMMA(RS300)、半透明高光ABS/PMMA(RS400)、PP、PS、纳米碳酸钙增强ABS/PMMA和20%玻纤增强PP的熔接痕强度因子分别增长了0.010、0.013、0.151、0.146、0.016和0.054,PP和PS塑料的熔接痕强度因子受模具型腔表面温度的影响最为明显。无论是高光ABS/PMMA合金还是纳米碳酸钙增强ABS/PMMA合金,在不同型腔表面温度下的熔接痕强度因子均超过96%,这说明ABS/PMMA塑料熔体具有很好的熔合能力,熔体间的粘合强度较高,从而使得熔接痕对塑件拉伸强度的影响非常有限。值得注意的是,玻纤增强PP的熔接痕强度因子只有0.45~0.50,远低于其他塑料的熔接痕强度因子,这是因为在熔接痕处玻纤很难穿过熔接面,而主要是平行于熔接面取向,即玻纤取向与拉伸应力的方向是垂直的,从而显著降低了熔接痕的拉伸强度。另外,熔体前锋表面的玻纤会阻碍熔融树脂之间的熔合、扩散和相互缠结,这也会在一定程度上降低熔体前锋的结合强度,导致熔接痕强度降低,上述两方面的因素最终使得有熔接痕试样的拉伸强度远低于无熔痕试样的拉伸强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。