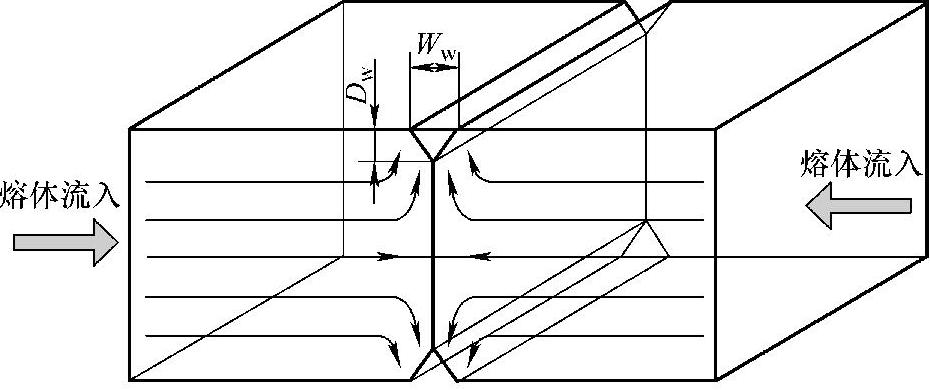

熔接痕是注塑制品常见的一种缺陷,它是由两股塑料熔体汇流在一起而形成的,塑件熔接痕区域的组织结构和力学性能与其他区域具有明显区别。从宏观上观察,熔接痕在塑件表面呈细线状,故又称为熔接线。根据两股熔体的夹角不同,熔接痕一般又可分为热熔接痕和冷熔接痕两大类。当两股熔体的夹角大于135°时,它们汇流形成的熔接痕称为热熔接痕;而当两股熔体的夹角小于135°时,它们形成的熔接痕称为冷熔接痕,如图9-27所示。一般地,塑件表面熔接痕在微观上呈V型槽结构,如图9-28所示,图中的Ww和Dw分别表示熔接痕的宽度和深度。

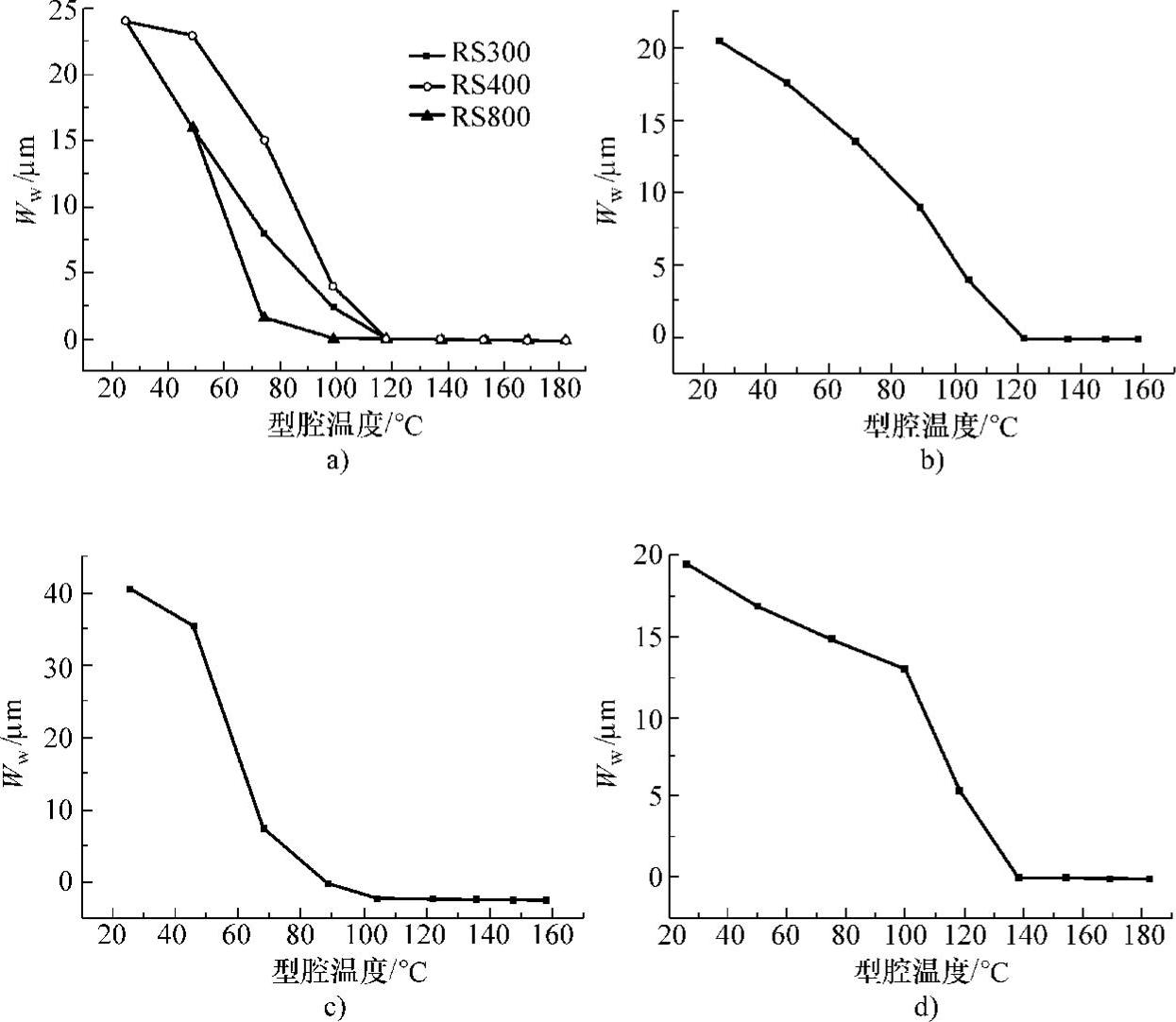

图9-29所示为我们试验获得的模具型腔表面温度对多种塑料试样表面熔接痕宽度的影响规律。从图中可以看出,随着模具型腔表面温度升高,熔接痕宽度逐渐减小,当型腔表面温度升高到某一关键温度时,熔接痕的宽度减小为零,这表示塑件表面熔接痕已完全消失。对于高光ABS/PMMA合金、高光ABS、结晶型塑料PP、无定形塑料PS、纳米碳酸钙增强ABS/PMMA,能够使得塑件表面熔接痕完全消失的关键型腔表面温度分别约为118℃、

图9-28 熔接痕的微观结构示意图

图9-29 模具型腔表面温度对多种塑料试样表面熔接痕宽度的影响规律

a)高光ABS/PMMA与高光ABS b)PP c)PS d)ABS/PMMA/nano-CaCO3

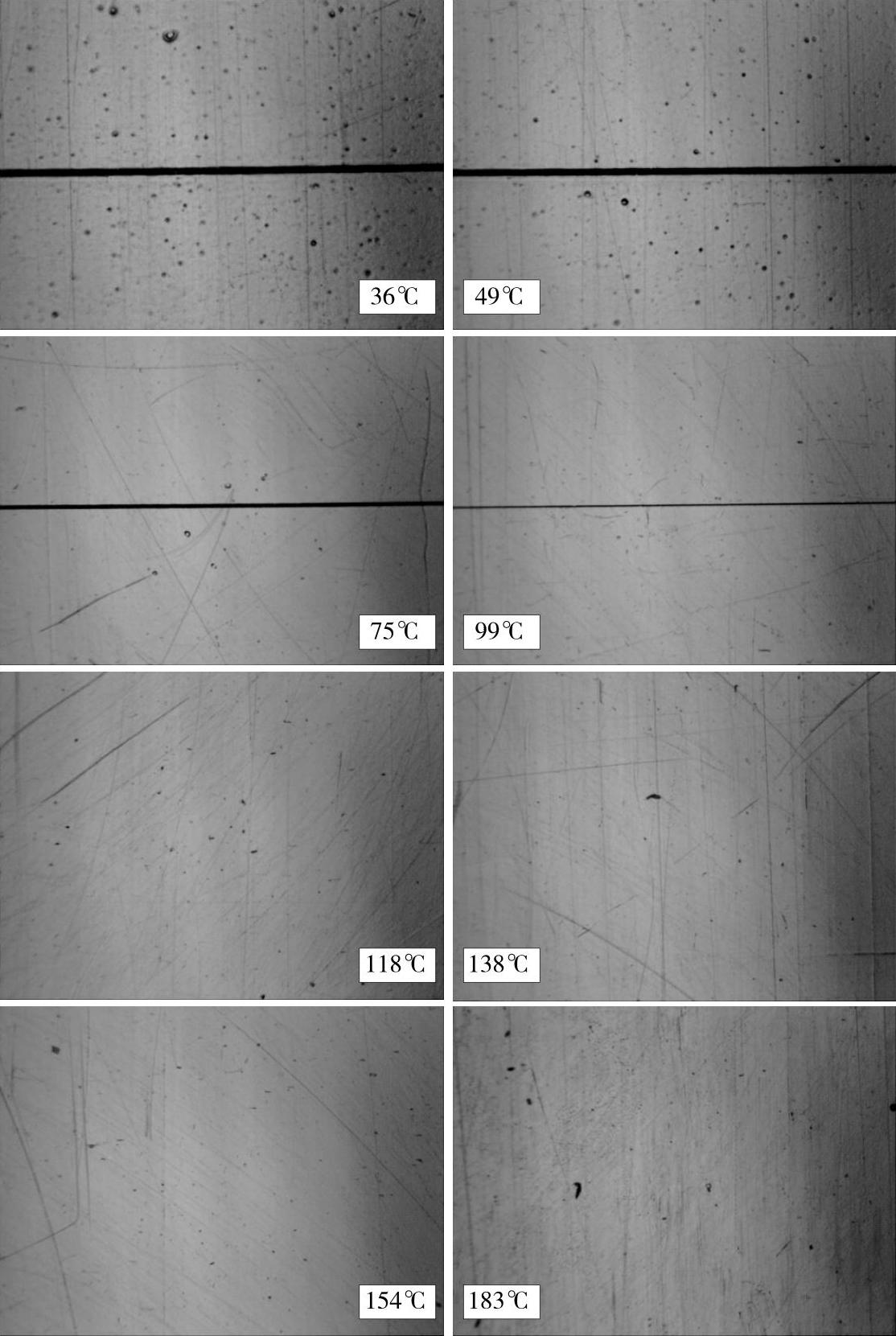

99℃、122℃、104℃和138℃,略高于塑件表面粗糙度和表面光泽度对应的关键型腔表面温度。图9-30所示为不同型腔表面温度下高光ABS/PMMA塑件表面熔接痕区域的微观形貌。从图中可以清楚地看到,随着型腔表面温度升高,熔接痕的宽度逐渐变窄,直至最终完全消失。

图9-30 不同模具型腔表面温度下高光ABS/PMMA塑件表面熔接痕区域的微观形貌

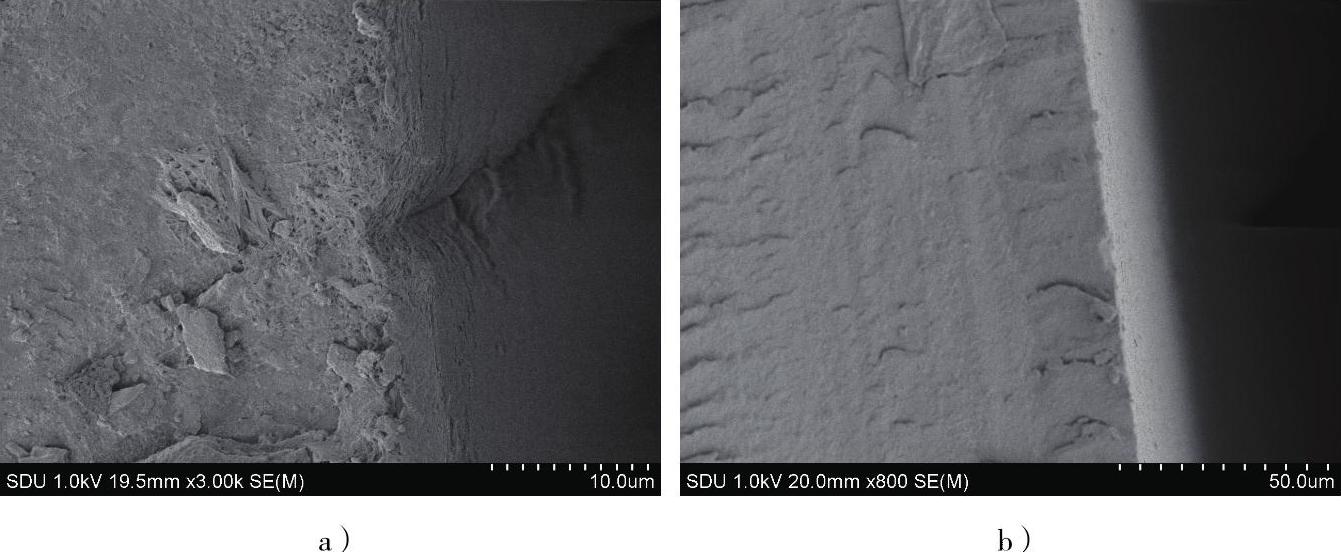

图9-31所示为我们试验获得的高、低型腔表面温度下塑件熔接痕区域垂直断面的扫描电镜照片。从图中可以明显地看到在低型腔表面温度下塑件表面熔接痕的垂直断面呈V型结构。结合图9-30和图9-31可以发现,熔接痕消失后,塑件熔接痕区域与其他区域已经完美地融合在一起,这充分表明快速热循环注塑工艺可以彻底消除塑件表面的熔接痕缺陷,有效提升塑件外观品质。

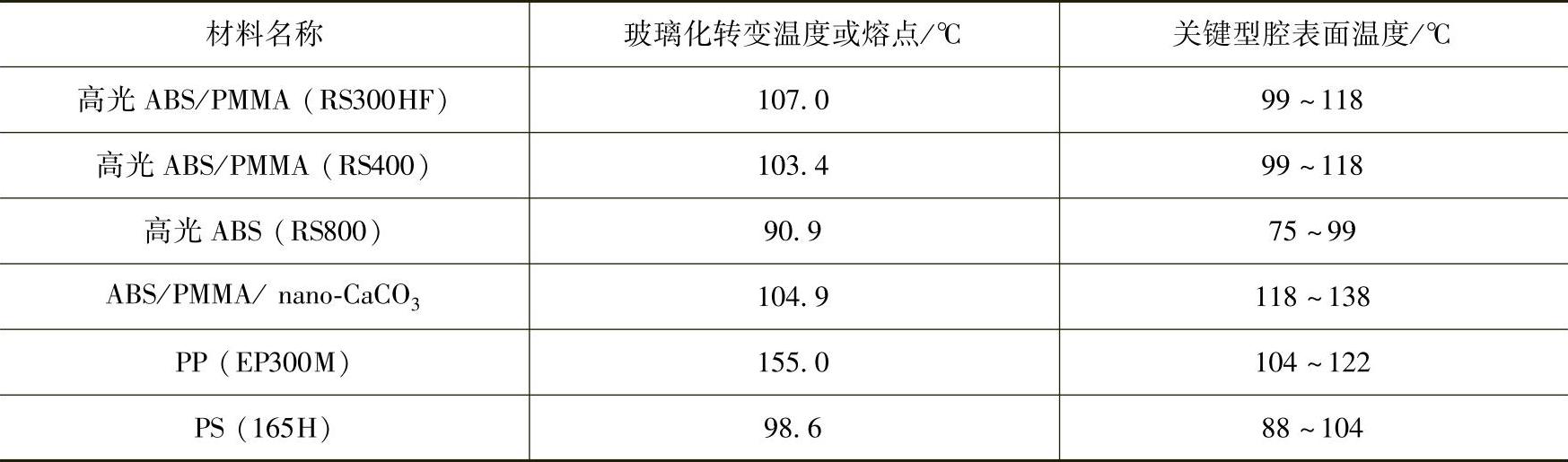

表9-3列出了通过DSC测定的各塑料材料的玻璃化转变温度或熔点。对于高光ABS/PMMA、高光ABS、PS等无定形塑料,它们在快速热循环注塑工艺中对应的关键型腔表面温度近似等于或略高于各自的玻璃化转变温度;对于纳米碳酸钙增强ABS/PMMA,其在快速热循环注塑工艺中对应的关键型腔表面温度约高出其玻璃化转变温度15~20℃,这是因为添加的无机增强材料增大了塑料熔体的黏度,降低了塑料熔体的流动性,从而推高了其在快速热循环注塑工艺中对应的关键型腔表面温度;对于结晶型塑料PP,其快速热循环注塑工艺对应的关键型腔表面温度约在104~122℃,比熔点温度低33~41℃。

图9-31 高、低型腔表面温度下塑件熔接痕区域垂直断面的扫描电镜照片(www.daowen.com)

a)型腔表面温度约为68℃ b)型腔表面温度约为104℃

表9⁃3 DSC测定的塑料玻璃化转变温度或熔点温度

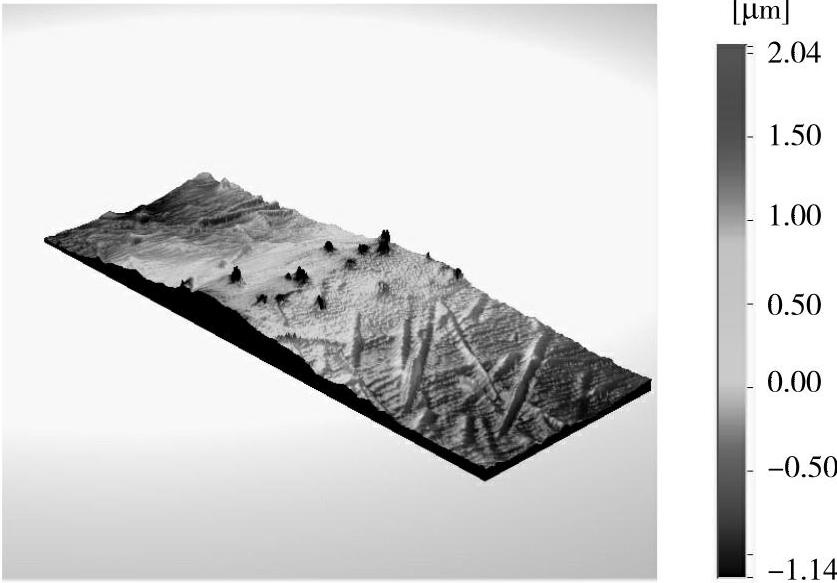

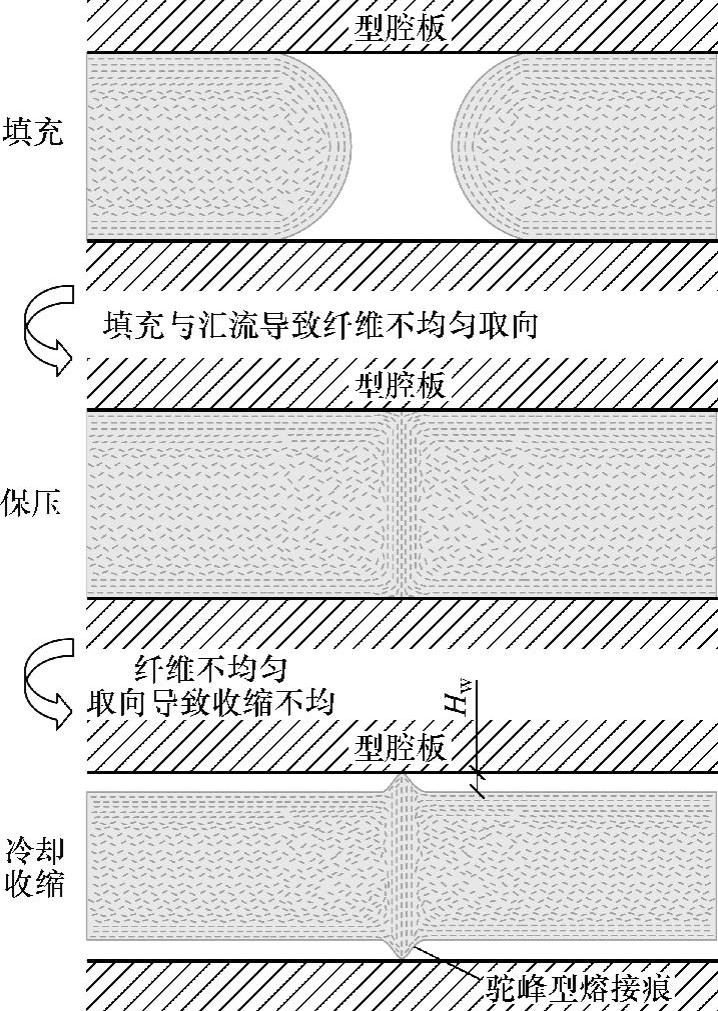

图9-32所示为利用白光干涉仪测量获得的高模具型腔表面温度(130℃左右)下成型的20%玻纤增强PP塑件的熔接痕表面形貌。从图中可以明显看出,与其他塑料塑件的熔接痕形态结构不同,20%玻纤增强PP塑件的表面熔接痕并不呈V型凹槽结构,而呈一种驼峰结构。驼峰型熔接痕的形成主要是由两方面的原因造成的:一方面,在熔接痕区域塑料熔体中玻纤主要平行于熔接面取向,而在其他区域玻纤主要沿熔体流动方向取向,如图9-33所示,这使得塑件熔接痕区域在厚度方向上的收缩量要小于其他区域在厚度方向上的收缩量;另一方面,熔接痕区域是由两股塑料熔体汇流对接而成,导致该区域的玻纤含量高于其他区域的玻纤含量,相应地熔接痕区域的收缩量也相对较小。图9-34所示为总结给出的玻纤增强塑件表面驼峰型熔接痕的形成原理示意图。图中Hw表示熔接痕的高度。

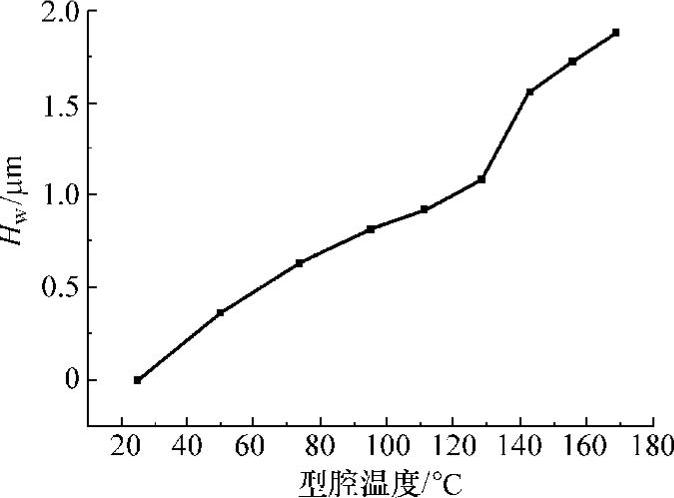

图9-35所示为试验获得的玻纤增强PP塑件表面熔接痕高度与模具型腔表面温度间的对应关系。从图中可以看出,随着模具型腔表面温度升高,熔接痕的高度逐渐增大,这意味着过高的模具型腔表面温度会加剧玻纤增强PP塑件熔接痕区域的凹凸不平现象。这种现象可以从两个方面进行解释:一方面,随着模具型腔表面温度升高,在塑件的熔接痕区域,塑料熔体的流动性逐渐增强,玻纤平行于熔接面的取向程度也就越高,从而导致熔接痕区域在厚度方向上的收缩逐渐减小;另一方面,在塑件的其他区域,模具型腔表面温度升高会导致塑件表面聚集更多的树脂材料,这将增大塑件表面的收缩。因此,对于具有熔接痕的增强纤维塑料制品,在进行快速热循环注塑工艺设定时,既应当考虑高型腔表面温度对提高塑件表面光泽度、降低塑件表面粗糙度和消除表面浮纤的积极作用,同时还应当兼顾高型腔表面温度对消除熔接痕的不利影响。

图9-32 玻纤增强PP表面的熔接痕表面形貌

图9-33 玻纤增强PP塑件表面熔接痕的显微照片

图9-34 驼峰型熔接痕的形成原理示意图

图9-35 玻纤增强PP塑件表面熔接痕的高度与模具型腔表面温度之间的对应关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。