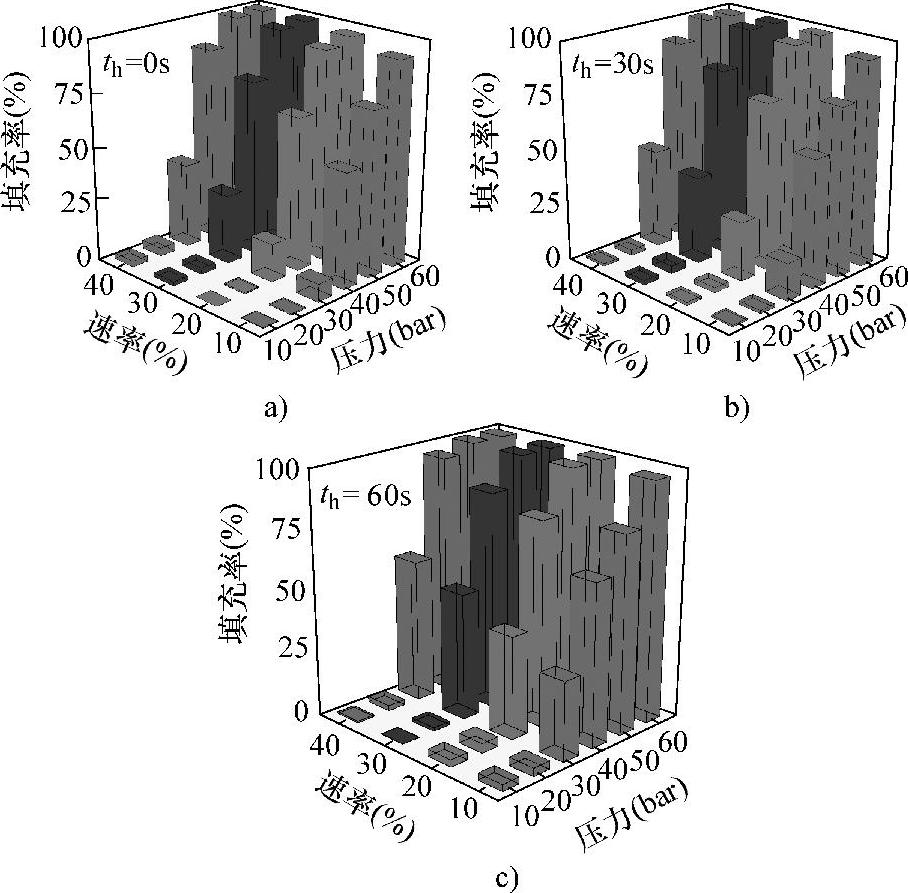

图9-14所示为试验获得的注射压力和注射速率对熔体填充能力的影响。随着注射压力或注射速率增大,模具型腔填充率逐渐增大,这表明增大注射压力和注射速率可以显著提高塑料熔体的填充能力。与注射速率相比,注射压力对于提高熔体填充能力的作用更加显著。值得注意的是,当注射压力不高于20bar时,增大熔体的注射速率并不能明显提高模具型腔的填充率,这主要是由于熔体的最大注射速率受到注射压力的限制,虽然名义上提高了设定的注射速率,但由于受到较低注射压力的限制,实际熔体的注射速率增加非常有限。这也说明,注射压力是影响熔体填充能力的决定性因素。

图9-14 不同模具加热时间下注射压力和注射速率对填充率的影响

a)th=0s b)th=30s c)th=60s

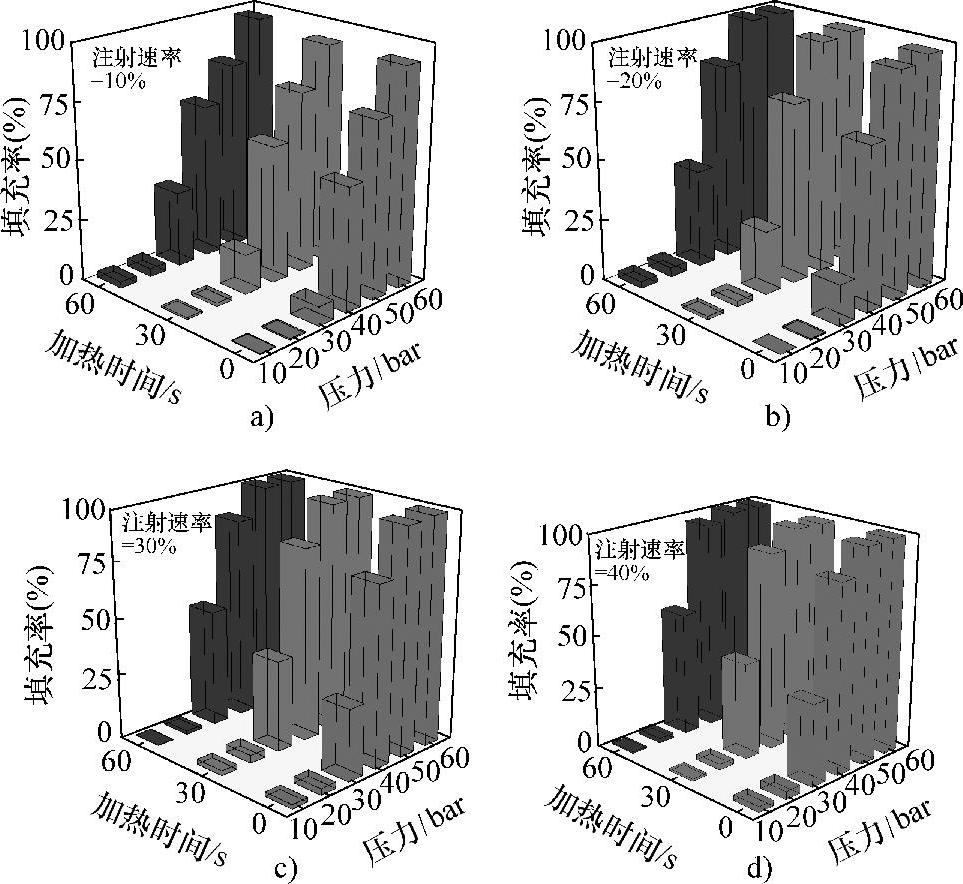

图9-15所示为试验获得的注射压力和模具加热时间对熔体填充能力的影响。随着模具加热时间增大,模具型腔的填充率逐渐变大,这表明提高模具型腔表面温度将有利于改善熔体的填充能力。但与注射压力相比,模具加热时间对熔体填充能力的改善作用相对较小。与注射速率相似,在较低注射压力下,模具加热时间或模具温度对填充率的影响微乎其微。其原因是该电加热快速热循环注塑试样模具采用的是冷流道系统,虽然通过加热模具可以提升模具型腔表面的温度,但是模具流道系统的温度相对较低,低注射压力很难克服熔体流经冷流道系统的流动阻力,即在较低的注射压力下塑料熔体无法进入模具型腔,因而高型腔表面温度对提高熔体流动能力的作用也就得不到体现。从这个意义上讲,一个具备热流道系统的快速热循环注塑模具更适合用于研究快速热循环注塑工艺的高模具温度对熔体填充能力的影响。如果排除冷流道系统的干扰,模具型腔温度对提高熔体填充能力的作用将更为显著,从而在更大程度上降低熔体充模对注射压力的要求。也就是说,快速热循环注塑工艺填充阶段的高模具温度可使熔体在更低的注射压力下充填型腔,从而有利于降低注塑成型对注塑机吨位的需求,减小能量消耗和降低生产成本,同时还有利于改善模具型腔内压力分布,减小塑件因过保压而产生的翘曲变形。

(https://www.daowen.com)

(https://www.daowen.com)

图9-15 不同注射速率下注射压力和模具加热时间对填充率的影响

a)注射速率=10% b)注射速率=20% c)注射速率=30% d)注射速率=40%

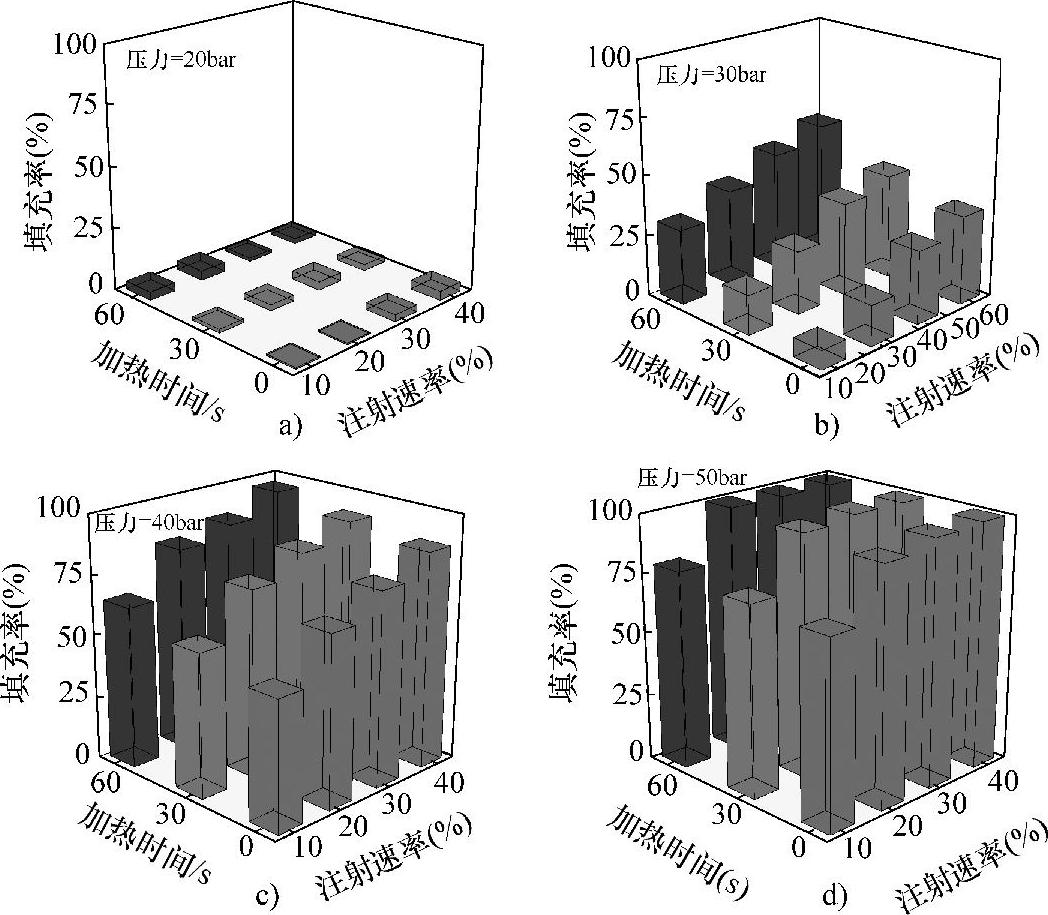

图9-16所示为试验获得的注射速率和模具加热时间对熔体填充能力的影响。模具加热时间和注射速率对模具型腔填充率的影响程度比较接近,这表明在提高熔体的充填能力方面,通过增加模具加热时间,提高模具型腔表面温度,可以达到与提高熔体注射速率几乎相同的效果。在常规注塑工艺中,对于流程比较长或具有微结构的塑件,通常需要非常高的注射速率,使熔体快速充填型腔,以保证熔体可以充满型腔,但高的注射速率使得熔体受到的剪切作用较大,导致熔体中的高分子链取向严重,从而使得最终成型的产品存在较大的残余应力,这会导致产品的翘曲变形,并降低产品的力学性能和使用寿命。而在快速热循环注塑工艺中,完全可通过高模具型腔表面温度代替高熔体注射速率,从而在确保达到相同填充效果的同时,显著降低塑件的残余应力,提高塑件的形状和尺寸精度及力学性能。

图9-16 不同注射压力下注射速率和模具加热时间对填充率的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。