【摘要】:试验材料为吉林石油化工生产的ABS塑料,牌号为0215A,其熔体流动速率为6.5g/10min,密度为1.05g/cm3(23℃)。前段、中段和后段料筒的温度分别设为210℃、220℃和230℃,保压压力和保压时间均设为零,最大注射时间设为8 s。试验前,树脂原料在鼓风干燥箱内经80℃×8h的预干燥,以充分除去原料中含有的水分。试验结束后,利用电子天平称量不同工艺参数组合下成型产品的重量。表91 全析因试验设计方案的参数配置

对于注塑成型工艺,塑料熔体的填充能力对最终成型塑件的质量具有至关重要的影响,尤其是对于薄壁或具有微结构特征的塑料产品。由于快速热循环注塑工艺采用动态模温控制技术,熔体填充前型腔表面可被加热至很高的温度,因而可以显著提高填充阶段塑料熔体的流动性,增强熔体的充填能力,从而改善注塑产品的质量。本节利用我们构建的电加热快速热循环注塑试验生产线,研究了注射压力、注射速率、模具型腔表面温度对熔体填充能力的影响规律。

试验材料为吉林石油化工生产的ABS塑料,牌号为0215A,其熔体流动速率为6.5g/10min(230℃/3.4kg),密度为1.05g/cm3(23℃)。

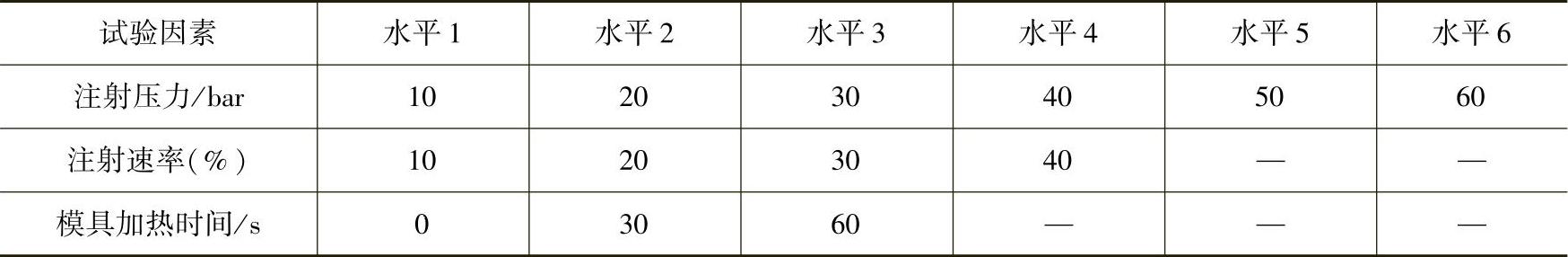

表9-1给出了全析因试验设计方案的参数配置。注射压力分为6个水平,分别为10bar、20bar、30bar、40bar、50bar和60bar(1bar=105Pa);注射速率分为4个水平,分别为最大注射速率的10%、20%、30%和40%;模具温度是通过控制模具加热时间进行间接控制的,模具加热时间分为三个水平,分别为0 s、30 s和60 s。前段、中段和后段料筒的温度分别设为210℃、220℃和230℃,保压压力和保压时间均设为零,最大注射时间设为8 s。试验前,树脂原料在鼓风干燥箱内经80℃×8h的预干燥,以充分除去原料中含有的水分。试验结束后,利用电子天平称量不同工艺参数组合下成型产品的重量。将称得的产品实际重量与产品理论重量之比定义为熔体的填充率,以表征塑料熔体在不同工艺条件下的填充能力。(www.daowen.com)

表9⁃1 全析因试验设计方案的参数配置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关快速热循环注塑成型技术的文章