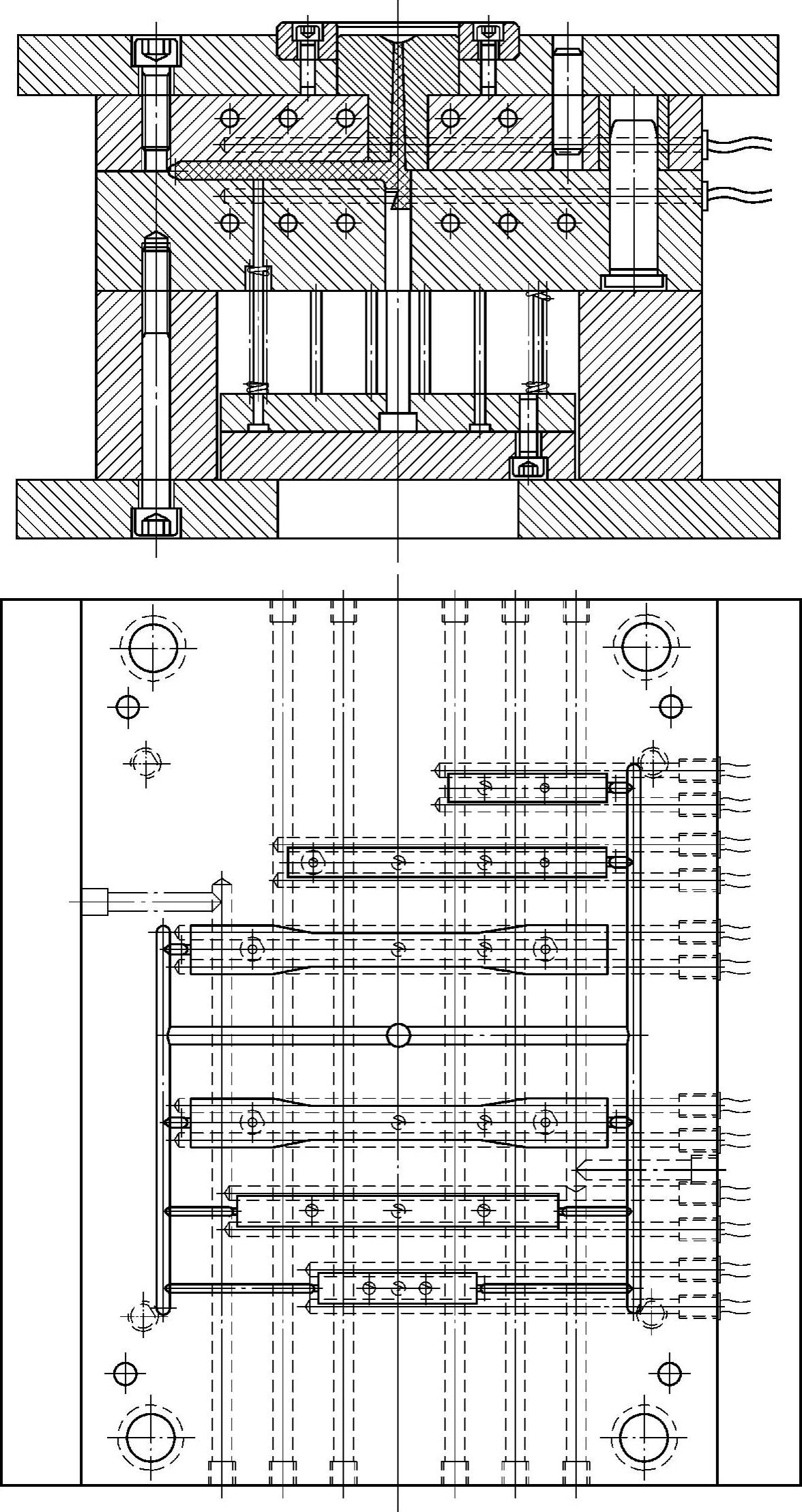

图9-1所示为我们设计的一套电加热快速热循环注塑试样模具结构。该模具共包含6个模具型腔,可同时成型单/双浇口拉伸试样、单/双浇口冲击试样和单/双浇口热变形试样。单浇口试样不会产生熔接痕,而双浇口试样会在其中间部分形成熔接痕。模具型腔尺寸按ASTM D638-03塑料拉伸性能测试标准、ASTM D256-02塑料缺口冲击性能测试标准及ASTM D648-07塑料热变形温度测试标准进行设计。模具中电加热元件与冷却管道垂直交叉分布,以提高模具的结构强度和刚度,减小型腔变形。电加热元件选用的是日本MISUMI公司生产的MCHPA型加热棒,其直径为ϕ6mm,功率密度为15W/cm2。模具中共安装了24根加热棒,每个型腔对应4根加热棒,动模与定模侧各两根,加热棒的总额定功率为11960W。模具中冷却管道的直径为ϕ8mm,管道中心间距为16mm,管道中心与型腔表面的距离约为24mm。

图9-1 电加热快速热循环注塑试样模具结构

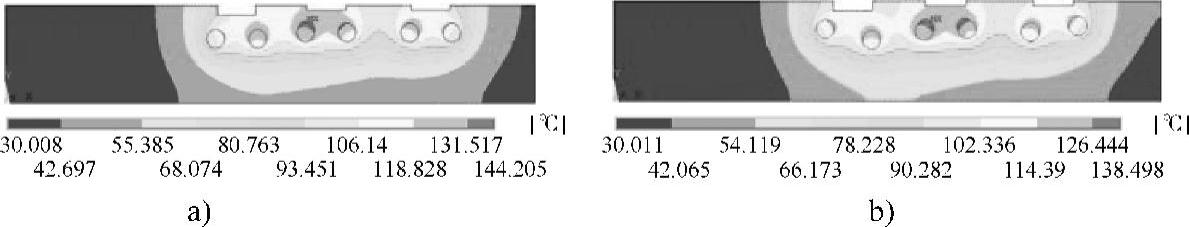

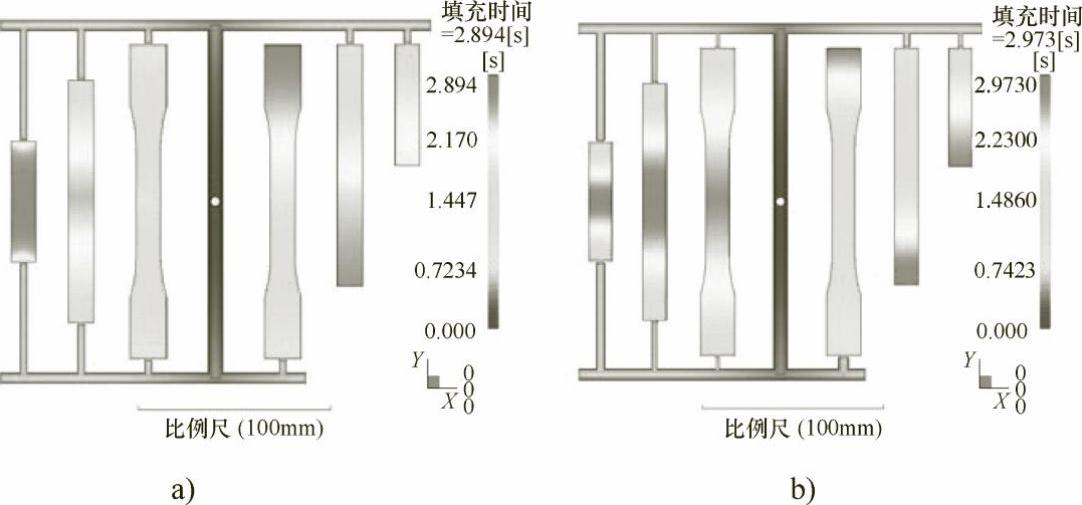

为了保证各模具型腔表面温度的均匀性,我们借助有限元传热分析对模具中加热棒位置进行了优化设计。图9-2所示为优化前后型腔表面温度分布对比。从图9-2中可以看出,优化后型腔表面温度的均匀性得到了改善。另外,为了确保塑料熔体可以同时均匀地充填各模具型腔,减小流动不平衡现象对塑件表面质量和力学性能的影响,我们利用模流分析软件对模具的流道系统进行了优化设计。图9-3所示为优化前后熔体充填模具型腔过程对比。从图中可以看出,优化后塑料熔体可以更加均衡地填充各模具型腔。

图9-2 优化前后模具型腔表面温度分布对比

a)优化前 b)优化后

图9-3 流道系统优化前后熔体填充过程对比(www.daowen.com)

a)优化前 b)优化后

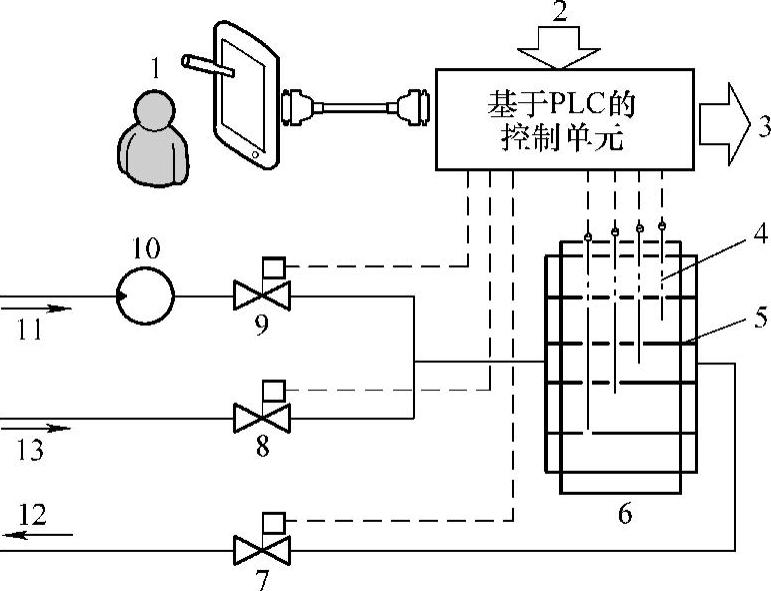

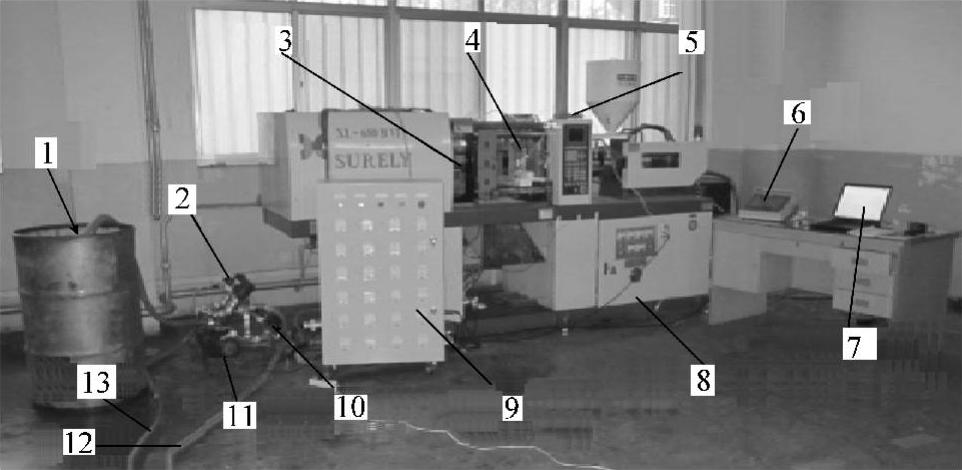

图9-4和图9-5所示分别为我们建立的电加热快速热循环注塑模具温度控制系统的原理示意图和实验生产线组成。注塑成型设备为宁波新协力机电液有限公司生产的XL-680型螺杆式塑料注射成型机,冷却水为普通生活用自来水,排残气体是由普通空气压缩机提供的高压空气,其压力范围为0.5~0.8MPa。

图9-4 电加热快速热循环注塑模具温度控制原理示意图

1—人机界面 2—输入信号 3—输出信号 4—加热棒 5—冷却管道 6—E-RHCM模具 7—冷却水出口阀 8—进气阀 9—进水阀 10—增压泵 11—冷却水入口 12—冷却水出口 13—排残气体入口

图9-5 电加热快速热循环注塑实验—生产线组成

1—蓄水桶 2—进水阀 3—注塑机 4—E-RHCM模具 5—热电偶数据记录仪 6—触摸屏 7—基于PC的模温记录系统 8—通信电缆 9—基于PLC的控制单元 10—进气阀 11—增压泵 12—出水管 13—进水管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。