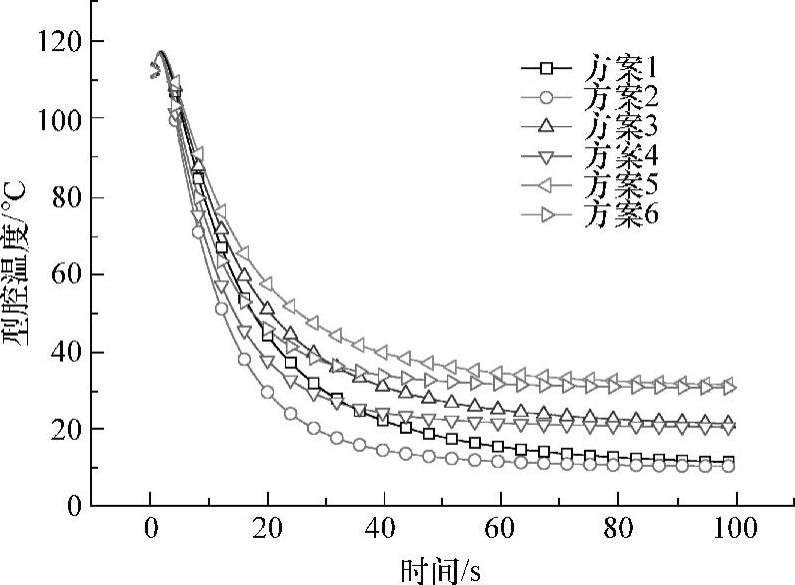

快速热循环注塑模具的冷却速度可以通过改变冷却液的类型、调节冷却液的温度和流量进行控制。图8-34所示为热分析获得的6种模具型腔表面温度变化曲线。其中,方案1和方案2对应冷却水的温度为10℃,方案3和方案4对应冷却水的温度为20℃,方案5和方案6对应冷却水的温度为30℃。在方案1、方案3和方案5中,冷却水与模具冷却管道间的表面传热系数为5000W/(m2·℃),而在方案2、方案4和方案6中,冷却水与模具冷却管道间的表面传热系数为10000W/(m2·℃)。总的来说,低的冷却水温度和高的表面传热系数可以获得更快的模具冷却速度。通常情况下,模具的冷却速度越快越好,因为高效的模具冷却可以加快模具型腔中塑料熔体的冷凝,从而缩短冷却时间,提高注塑生产效率;但是过快的冷却速度会加剧型腔侧和型芯侧塑料熔体冷却的不均衡性,同时还会阻碍熔体中取向高分子链的恢复,从而有可能会增大快速热循环注塑塑件的内应力和翘曲变形,降低产品的形状和尺寸精度。另外,对于结晶型塑料,改变冷却速度还会改变塑料的结晶度而影响产品的性能。

图8-34 快速热循环注塑冷却阶段6种模具型腔表面温度变化曲线

(https://www.daowen.com)

(https://www.daowen.com)

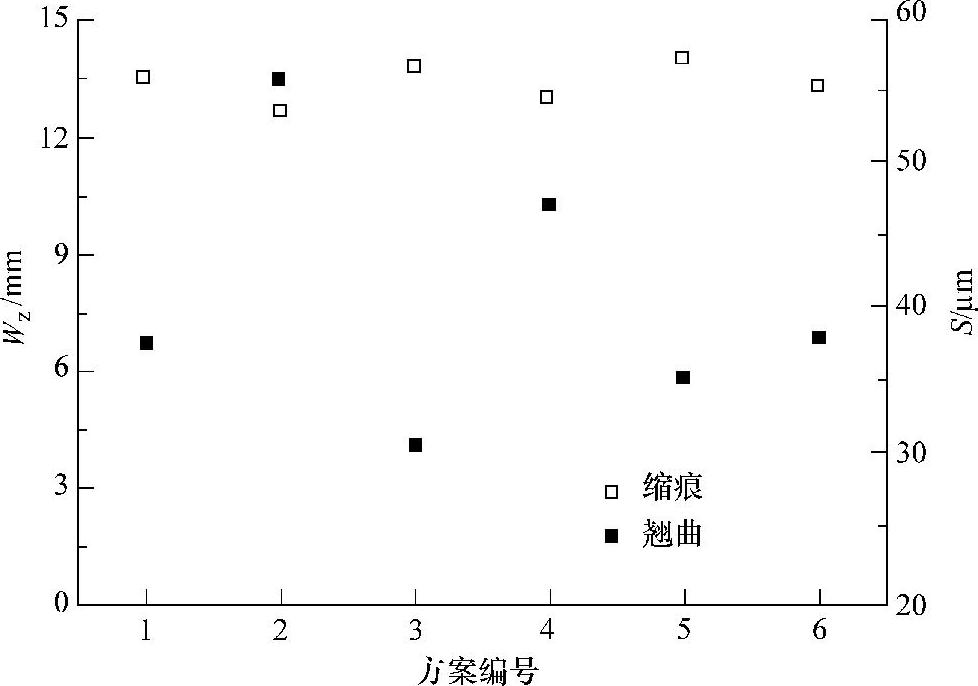

图8-35 模拟获得的冷却速度对塑件翘曲变形量和缩痕深度的影响

为了研究冷却速度对快速热循环注塑成型塑件的影响,模拟计算了6种不同冷却速度下快速热循环注塑成型塑件的翘曲变形量和缩痕深度。图8-35所示为模拟计算获得的模具冷却速度对塑件翘曲变形量和缩痕深度的影响。从图中可以看出,方案2和方案4中塑件的翘曲变形量较大,分别为13.458mm和10.174mm,而其余方案中塑件的翘曲变形量较小,基本处于同一个水平,其中方案3中塑件的翘曲变形量最小,仅为4.054mm。注塑模拟中设定的保压时间和冷却时间分别为10s和20s,从图8-34中可以看出,在前30s的冷却时间里,方案2中模具型腔表面的冷却速度最高,其次分别为方案4、方案1、方案6、方案3和方案5。结合各方案的塑件翘曲变形量可以看出,合理的模具冷却速度可以有效减小塑件的翘曲变形,而过快的冷却速度将显著增大塑件的翘曲变形,其原因是型腔侧冷却过快会加剧型腔侧和型芯侧塑料熔体冷却的不平衡性以及高分子链取向程度的差异,导致塑件内部存在较大且不平衡的残余应力分布。从图8-35中还可以看出,各方案中塑件的缩痕深度没有明显的差异,基本处于同一个水平,这表明冷却速度对缩痕深度的影响非常有限。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。