冷却时机指的是模具冷却的启动时机,即何时开始冷却模具。为了合理的确定冷却时机,需要从两个方面进行考虑。一方面,为了保证塑料熔体可以完全充满型腔,冷却应当在填充阶段结束后开始;另一方面,为了有效减小塑件在冷却过程中的收缩,冷却应当在保压操作结束前开始,如图8-26所示。因此,最恰当地模具冷却时机应当在注塑保压期间。

为了详细地研究冷却时机对快速热循环注塑塑件品质的影响,我们设计了表8-7的试验方案。通过注塑模拟分析,获得不同冷却时机下塑件的翘曲变形量和缩痕深度。表中,tb表示冷却开始前的保压时间,其值分别为0s、2s、4s、6s、8s、10s。图8-32所示为保压压力控制曲线和型腔表面温度控制曲线。模拟中采用三段式保压控制策略,三段保压压力分别为50MPa、20MPa和80MPa,三段保压时间分别为0.3s、2s和8s。

表8⁃7 关于冷却时机对塑件品质影响的试验方案及试验结果

(https://www.daowen.com)

(https://www.daowen.com)

图8-32 保压压力控制曲线和型腔表面温度控制曲线

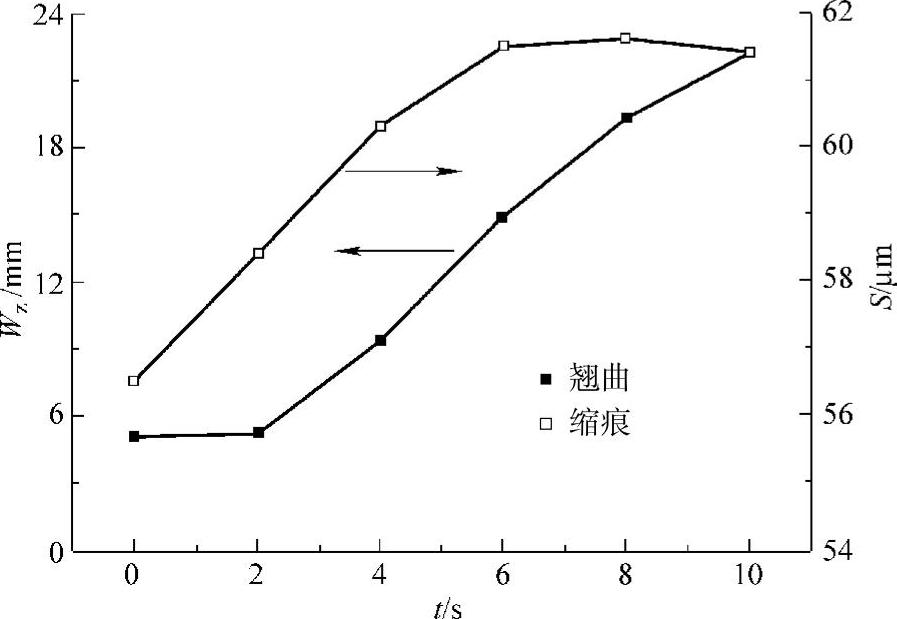

根据制定的试验设计方案,对不同冷却时机下的注塑成型过程执行填充、保压和翘曲分析,模拟获得的塑件Z向最大翘曲变形量和最大缩痕深度见表8-6。图8-33所示为模拟计算获得的冷却前保压时间对最大Z向翘曲变形量和缩痕深度的影响规律。从图中可以看出,随着冷却前保压时间增加,即随着冷却时机延后,塑件翘曲变形量和缩痕深度均逐渐增大。所以,从减小翘曲变形和缩痕深度的角度看,快速热循环注塑工艺的最佳模具冷却时机就是填充阶段完成的时刻,也就是保压阶段开始的时刻。

图8-33 模拟获得的冷却前保压时间对 最大Z向翘曲变形量和缩痕深度的影响规律

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。