在实际生产中发现,快速热循环注塑成型的液晶电视机面板虽然具有极高的外观质量,但其翘曲变形明显大于常规注塑成型的塑件,如图8-20所示。这是因为在液晶电视机面板的快速热循环注塑工艺中,仅对模具型腔侧实施了快速加热和快速冷却控制,而模具型芯侧仍然采用常规的模温控制方法,这使得填充阶段模具型腔侧的温度要远高于模具型芯侧的温度,从而使塑件因冷却不均而产生较大翘曲变形。

在冷却过程中,模具型腔中的表层塑料熔体冷却快,中心层熔体冷却较慢,这种不均匀冷却会导致塑件内产生残余应力。在冷却初期,塑件表层熔体开始冷却并产生收缩,由于此时塑件中心的温度较高而呈低黏度熔融状态,因此表层熔体可以自由收缩而不会产生较大的残余应力。但当塑件中心熔体开始冷却时,熔体在热收缩过程中会受到已凝固表层的约束作用,这使得中心层熔体在冷却过程中会承受拉伸作用而产生沿流长方向的拉伸应力,相应地塑件表层会承受压缩作用而产生沿流长方向的压缩应力,如图8-21所示。

图8-20 快速热循环注塑成型的液晶电视机面板照片

图8-21 塑件厚度方向的收缩不均导致的残余应力

当模具型腔侧和型芯侧的温度相同时,塑件因冷却收缩而产生的残余应力是沿塑件中心层呈对称分布的,此时残余应力并不会导致塑件产生翘曲变形。但是,当模具型腔侧和型芯侧具有不同的温度时,塑件会因不对称的冷却收缩而产生不对称的残余应力分布,不对称的拉伸应力和压缩应力分布会在塑件中心层面上产生弯矩作用,从而引发塑件的翘曲变形,如图8-22所示。

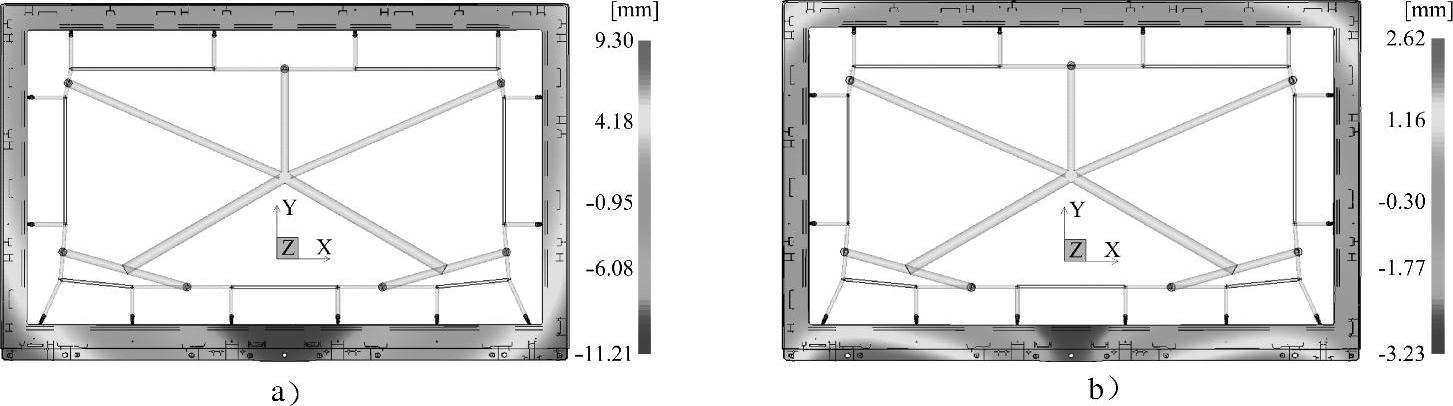

塑件的不均匀收缩是导致翘曲变形的主要原因。除了上面提到的模具两侧温度差异,塑件各区域的保压压力差异、因冷却系统设计不合理而导致的冷却不均,塑件的厚度差异、弯曲或不对称几何形状、高分子链或填充物的取向差异等同样会引起塑件的不均匀收缩,从而导致翘曲变形。另外,脱模结构设计不合理或顶出方式不当同样也会导致塑件的翘曲变形。图8-23所示为在相同工艺条件下快速热循环注塑和常规注塑成型的液晶电视机面板Z向翘曲变形的模拟结果。从图中可以看出,常规注塑成型产品的Z向最大变形量仅为5.85mm,而快速热循环注塑成型产品的Z向最大变形量则高达20.51mm,过量的翘曲变形将影响快速热循环注塑成型产品的后续装配使用。(https://www.daowen.com)

图8-22 型腔和型芯间的温度差异导致的塑件翘曲变形

图8-23 快速热循环注塑和常规注塑成型的液晶电视机面板Z向翘曲变形的模拟结果

a)快速热循环注塑 b)常规注塑

为此,有必要根据快速热循环注塑工艺的特点,研究各工艺参数对塑件翘曲变形的影响,最终实现工艺优化控制,有效减小这种基于单侧模具快速热循环的快速热循环注塑工艺成型产品的翘曲变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。