【摘要】:缩痕一般是因为塑料制品局部壁厚增加引起制品局部收缩率增大而产生的,它通常产生于塑件壁厚突变处,例如加强筋、凸起、沉孔、支座等结构的背面。另外,通过提高注射压力、适当降低注射速率或延长保压时间和冷却时间也能够减小表面凹缩。注塑模拟中两种注塑工艺的注射时间、保压时间、保压压力和冷却时间分别设为2.5s、12s、8MPa和8s。图8-12所示为模拟预测的快速热循环注塑和常规注塑塑件的缩痕深度结果对比。

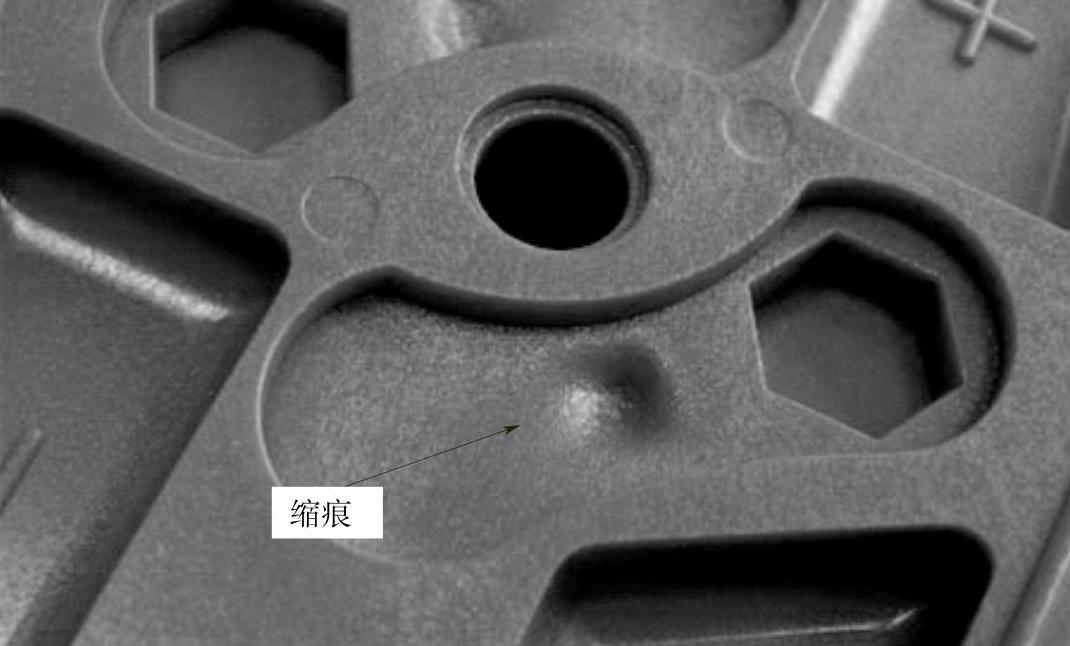

缩痕或凹陷是注塑成型制品的一种常见缺陷,如图8-9所示。缩痕一般是因为塑料制品局部壁厚增加引起制品局部收缩率增大而产生的,它通常产生于塑件壁厚突变处,例如加强筋、凸起、沉孔、支座等结构的背面。塑件壁厚的一致性是减轻或避免缩痕的最有效途径。另外,通过提高注射压力、适当降低注射速率或延长保压时间和冷却时间也能够减小表面凹缩。

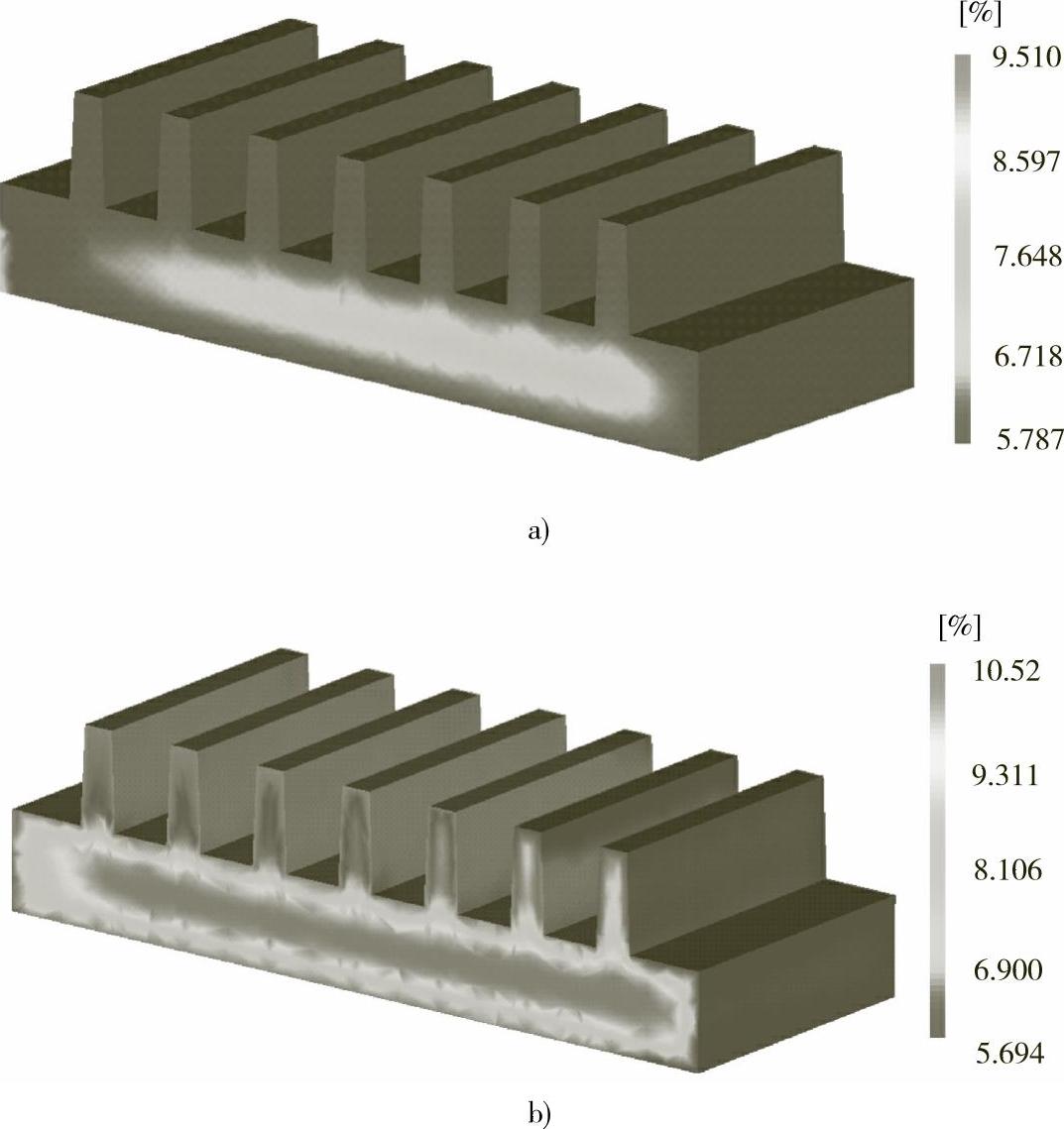

图8-8 快速热循环注塑和常规注塑成型塑件体积收缩率的模拟结果对比

a)快速热循环注塑 b)常规注塑

图8-9 塑件表面缩痕的实物照片

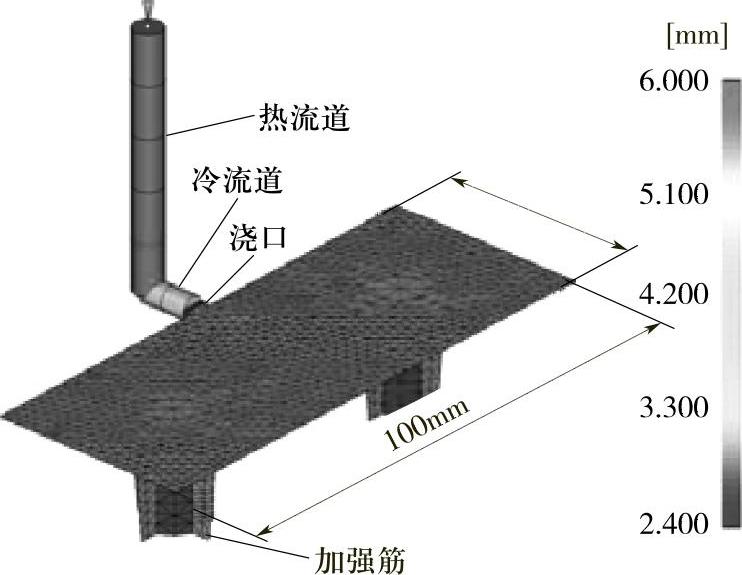

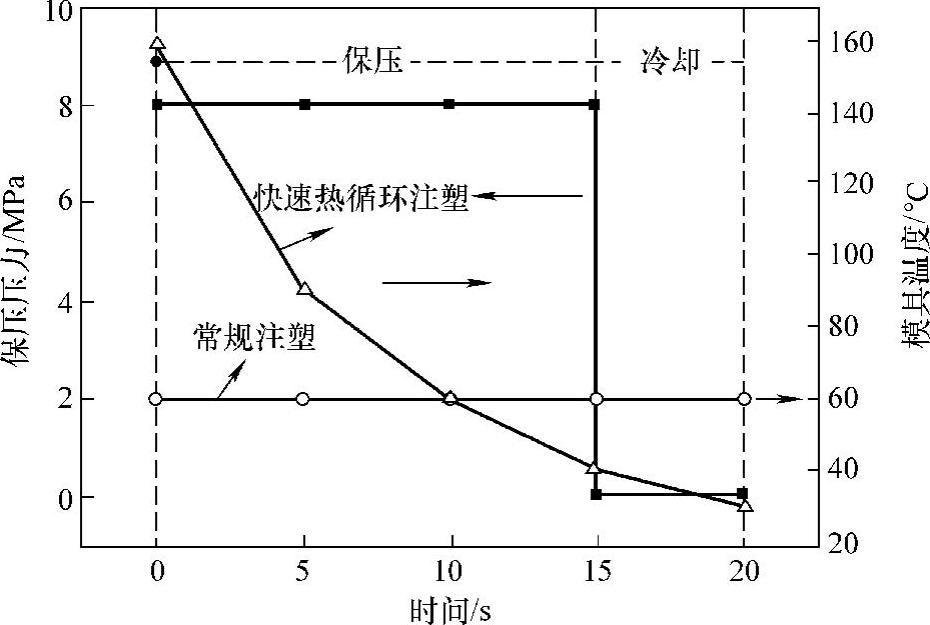

图8-10所示为用于研究快速热循环注塑工艺对塑件表面缩痕的影响的注塑模拟分析模型。注塑模拟中两种注塑工艺的注射时间、保压时间、保压压力和冷却时间分别设为2.5s、12s、8MPa和8s。图8-11所示为保压阶段和冷却阶段快速热循环注塑和常规注塑的模具温度控制策略。在保压和冷却过程中,常规注塑的模具温度始终保持在60℃,而快速热循环注塑的模具温度由160℃逐渐降低至30℃。

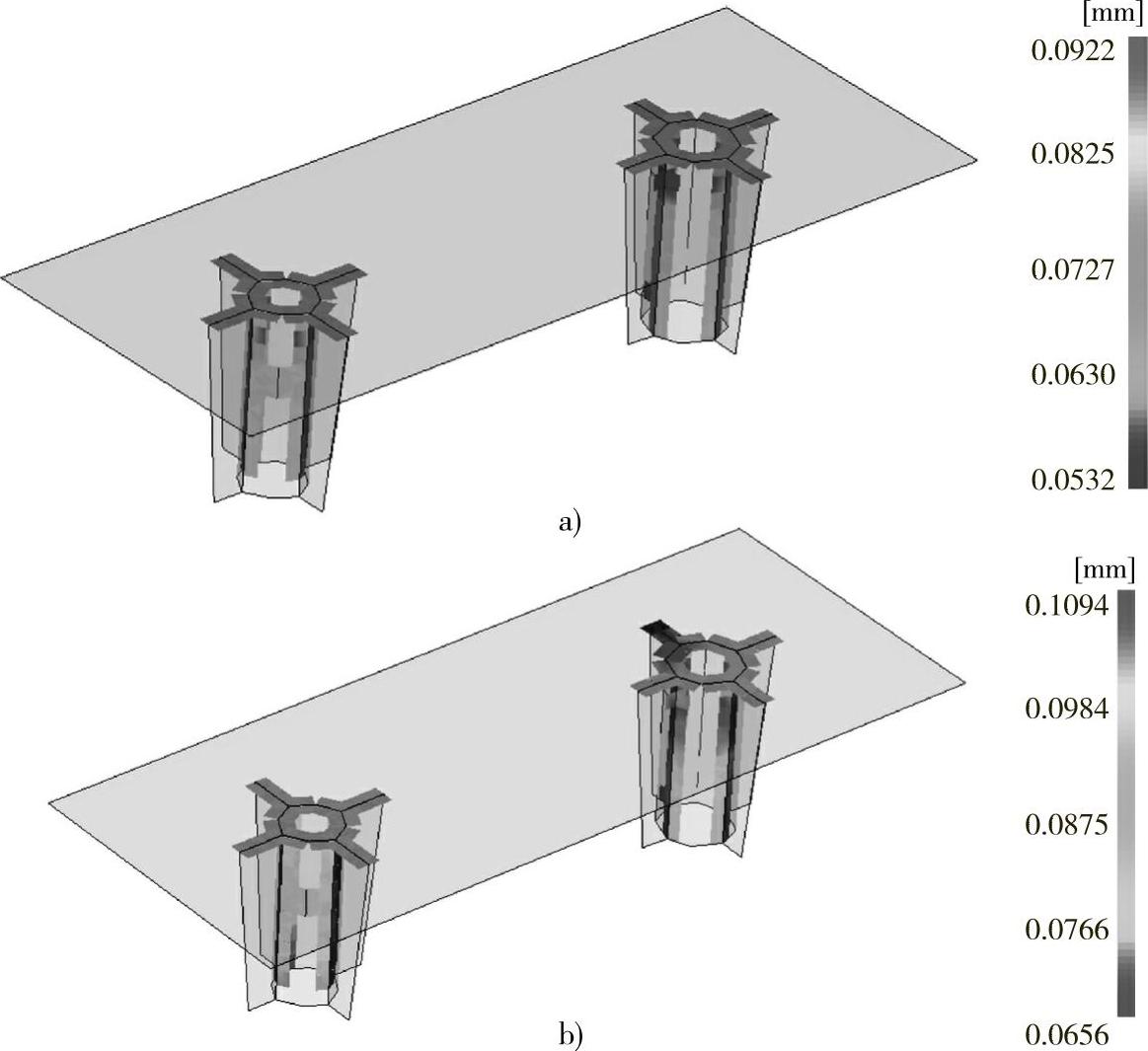

图8-12所示为模拟预测的快速热循环注塑和常规注塑塑件的缩痕深度结果对比。从图中可以看出,常规注塑塑件表面的最大缩痕深度为0.11mm,而快速热循环注塑塑件表面的最大缩痕深度仅为0.083mm左右,减小了约24.5%。(www.daowen.com)

图8-10 用于对比快速热循环注塑与常规注塑产品表面缩痕的模拟分析模型

图8-11 保压和冷却阶段快速热循环注塑和常规注塑的模具温度控制策略

图8-12 快速热循环注塑和常规注塑塑件缩痕深度的模拟结果对比

a)快速热循环注塑 b)常规注塑

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关快速热循环注塑成型技术的文章