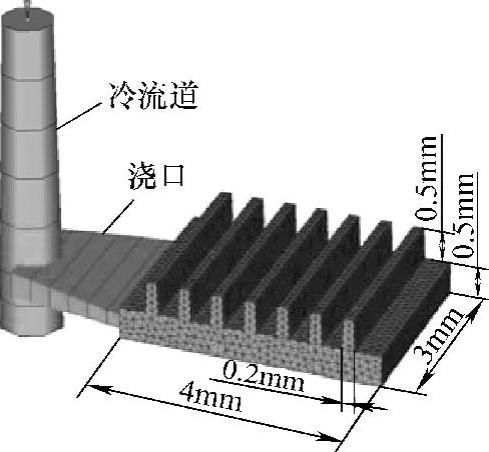

图8-5 用于对比快速热循环注塑与常规注塑产品形状和尺寸精度的模拟分析模型

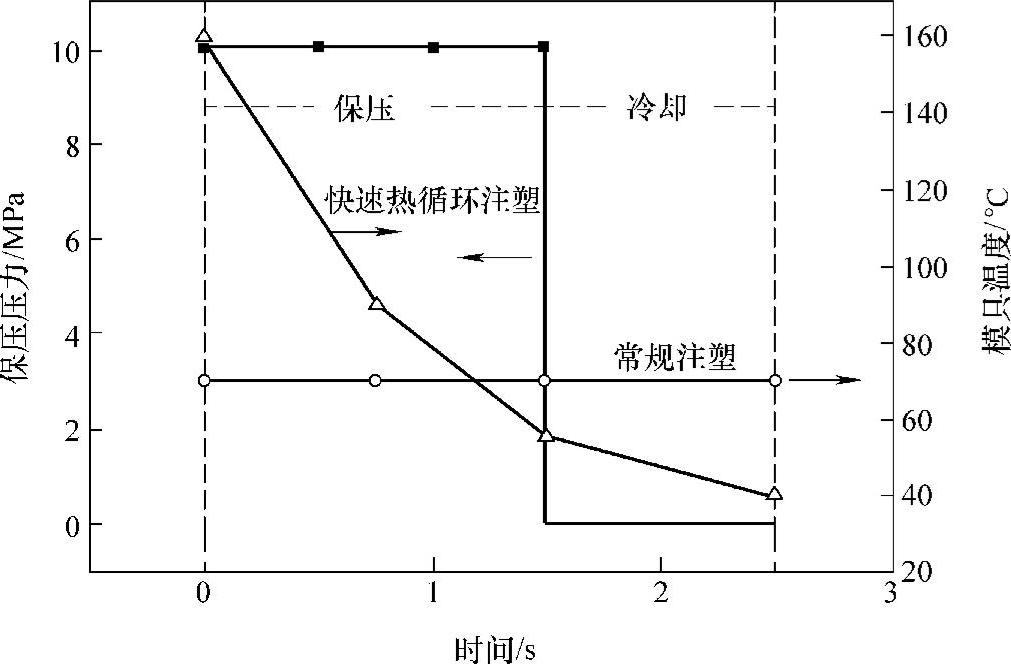

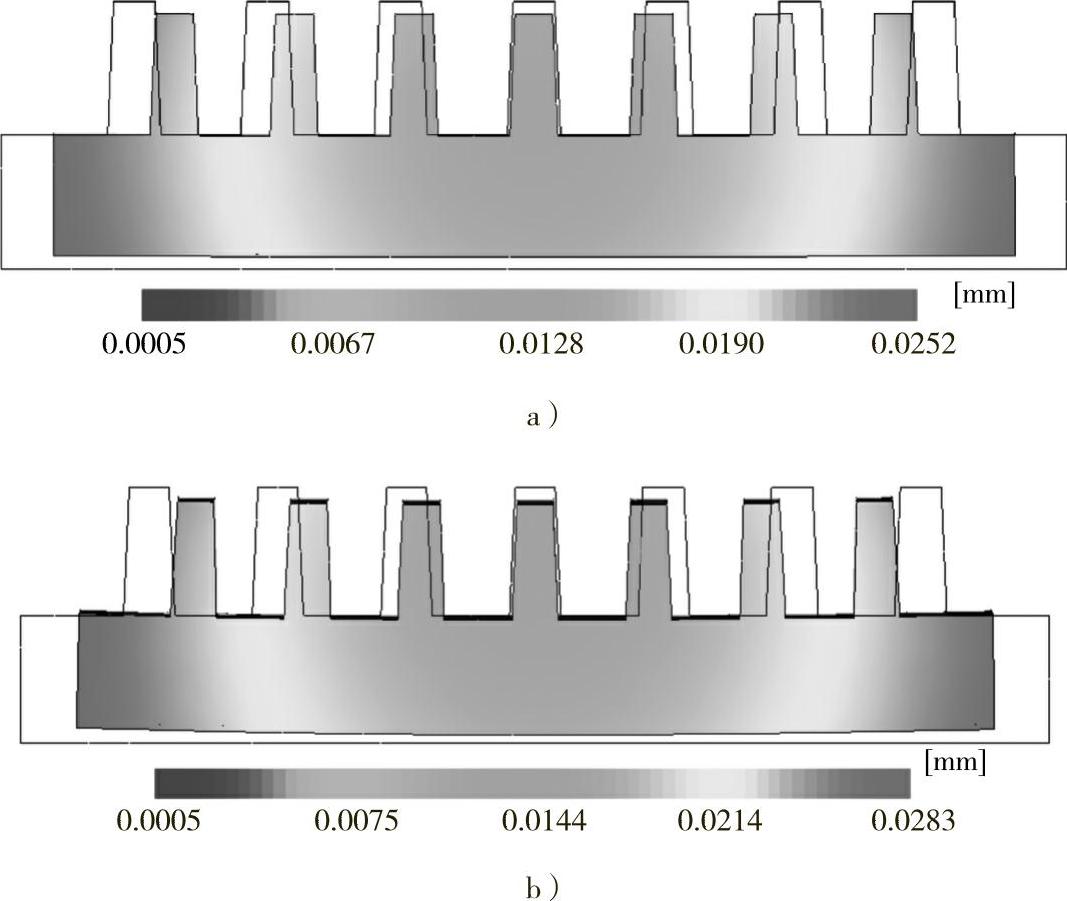

图8-5所示为对比快速热循环注塑和常规注塑塑件形状和尺寸精度的模拟分析模型。塑件的长、宽分别为4mm和3mm,表面矩形峰宽度、高度分别为0.2mm和0.5mm。由于塑件厚度分布不均匀,故采用三维注塑模拟以提高分析计算精度。两种注塑工艺的注射时间、保压压力、保压时间和冷却时间均分别设置为0.12s、10MPa、1.5s和1s。图8-6所示为保压阶段与冷却阶段快速热循环注塑和常规注塑模具温度控制策略。通过进行填充、保压和翘曲分析,模拟获得塑件的翘曲变形。图8-7所示为快速热循环注塑和常规注塑塑件翘曲变形的模拟结果对比。从图中可以看出,快速热循环注塑塑件和常规注塑塑件的最大翘曲变形量分别为0.0252mm和0.0283mm,快速热循环注塑工艺将塑件的翘曲变形量减小了约11.0%。快速热循环注塑塑件在厚度方向的变形更均匀,这使得快速热循环注塑塑件的底面更平整,而常规注塑塑件在厚度方向上的变形存在明显差异,使得常规注塑塑件的底面存在较为明显的翘曲现象。图8-8所示为快速热循环注塑和常规注塑成型塑件体积收缩率的模拟结果对比,从图中可以明显看出,快速热循环注塑塑件内部的体积收缩率相对较小,且分布更加均匀,这对于提高塑件微型齿部分的形状和尺寸精度具有十分重要的作用。值得注意的是,快速热循环注塑的最大注射压力仅为13.5MPa,而常规注塑工艺的最大注射压力则高达16.23MPa。

图8-6 保压和冷却阶段快速热循环注塑和常规注塑的模具温度控制策略(https://www.daowen.com)

图8-7 快速热循环注塑和常规注塑成型塑件翘曲变形的模拟结果对比

a)快速热循环注塑 b)常规注塑

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。