【摘要】:塑件的长、宽、高分别为100mm、40mm和0.5mm,塑件的最大流长比为200。图8-3所示为快速热循环注塑和常规注塑熔体流长的模拟结果对比。从图中可以看出,快速热循环注塑的熔体流长明显大于常规注塑的熔体流长,这表明快速热循环注塑工艺可以有效提高熔体的流动性,显著增强熔体的充填能力。

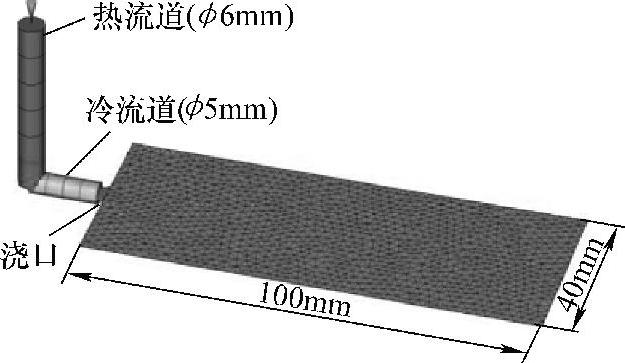

图8-2 用于对比快速热循环注塑与常规 注塑熔体流长的注塑模拟分析模型

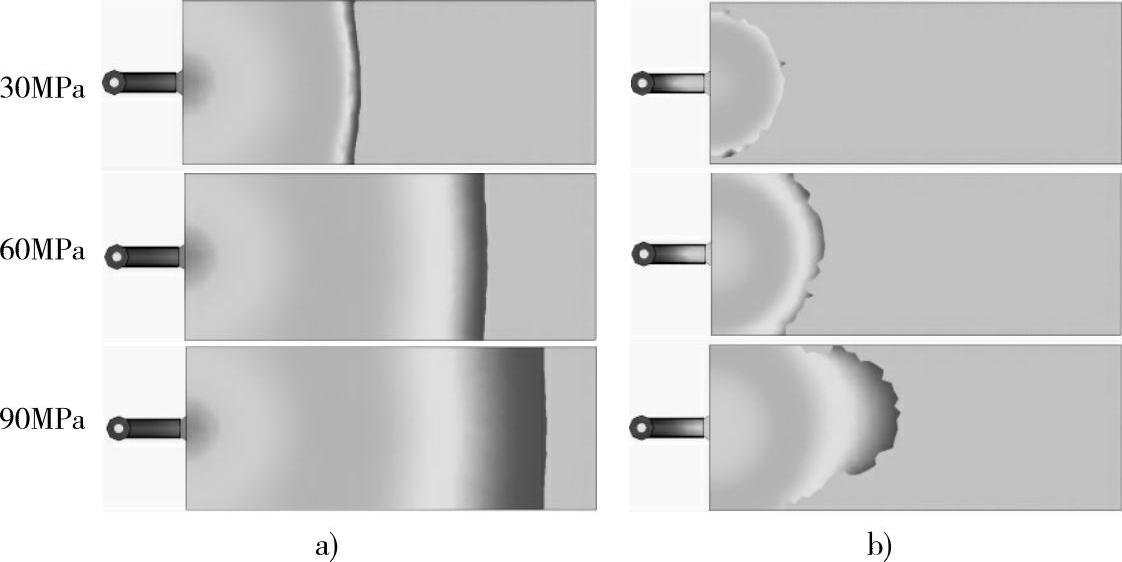

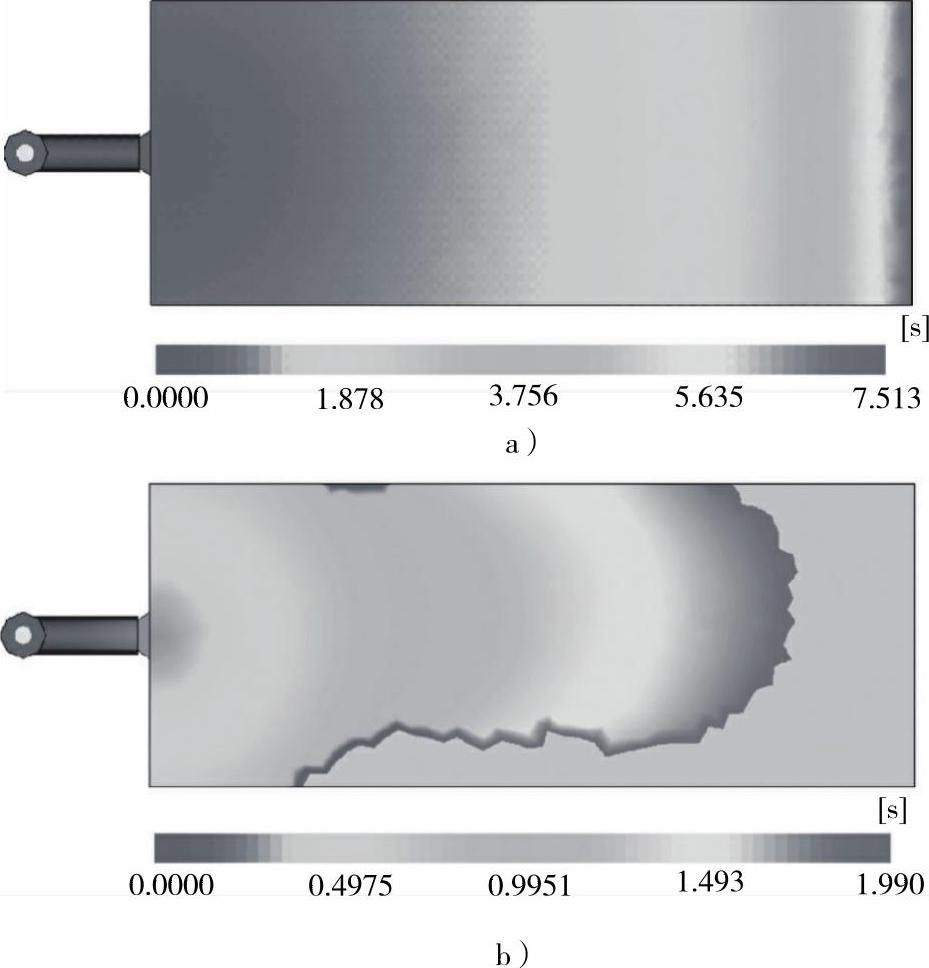

图8-2所示为用于对比快速热循环注塑和常规注塑熔体流长的注塑模拟分析模型。塑件的长、宽、高分别为100mm、40mm和0.5mm,塑件的最大流长比为200。模拟分析中快速热循环注塑和常规注塑工艺的注射时间和熔体温度均分别设为2 s和240℃,模具温度分别设为60℃和160℃,为了研究不同注射压力下快速热循环注塑工艺对提高熔体充填能力的影响,模拟分析中注射压力分为30MPa、60MPa和90MPa三个水平。图8-3所示为快速热循环注塑和常规注塑熔体流长的模拟结果对比。从图中可以看出,快速热循环注塑的熔体流长明显大于常规注塑的熔体流长,这表明快速热循环注塑工艺可以有效提高熔体的流动性,显著增强熔体的充填能力。事实上,对于快速热循环注塑工艺,当最大注射压力为60MPa时,熔体即可完全充满模具型腔,只不过填充时间长达7.5 s;而对于常规注塑工艺,即使最大注塑压力高达180MPa,熔体也无法充满模具型腔,如图8-4所示。

图8-3 不同最大注射压力下快速热循环注塑与常规注塑熔体流长对比(www.daowen.com)

a)快速热循环注塑 b)常规注塑

图8-4 低注射压力下快速热循环注塑的熔体充填过程和高注射压力下常规注塑的熔体充填过程

a)快速热循环注塑(60MPa) b)常规注塑(180MPa)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关快速热循环注塑成型技术的文章