如前所述,电加热快速热循环注塑模具具有两种模具结构。一种是固定型腔式模具结构,如图4-18所示。在这种模具结构中,模具型腔与型芯板中既有电加热元件又有冷却管道,模具的加热系统与冷却系统分层排布在一起的。另外一种是浮动型腔式模具结构,如图4-29所示。在这种模具结构中,型腔与型芯板中仅安装有电加热元件,而冷却管道位于单独的冷却板中,模具的加热系统与冷却系统是完全分开的。与第一种模具结构相比,浮动型腔式模具结构具有加热冷却效率高的优点。本节将以浮动型腔式模具结构为例,研究电加热快速热循环注塑模具加热冷却系统的优化方法。

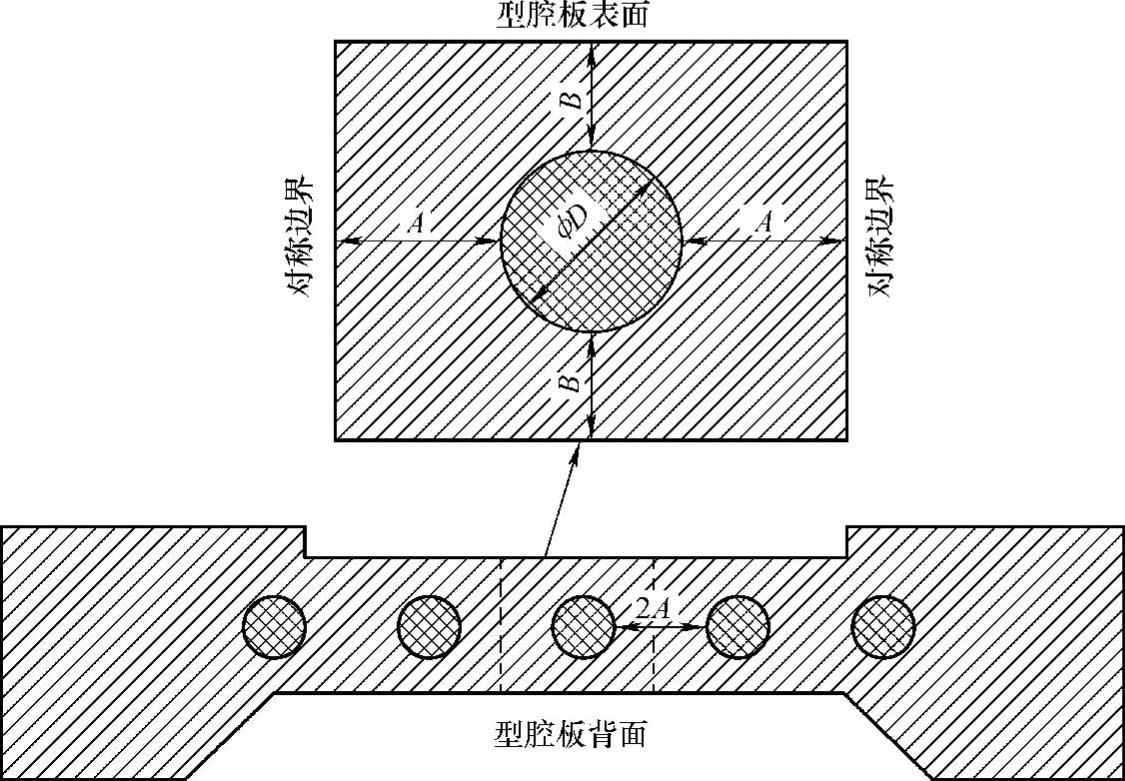

在浮动型腔式电加热模具中,单独冷却板一般是由具有优良导热性能的铝质或铜质金属材料加工而成,具有较高的冷却效率和冷却均匀性,其内冷却管道布局对冷却效率的影响相对较小,常规的冷却管道布局设计方法即可满足工艺对冷却效率和冷却均匀性的要求,因此冷却管道优化布局不是电加热快速热循环注塑模具加热冷却系统优化设计的重点。电加热快速热循环注塑模具加热冷却系统优化设计的关键,在于实现浮动型腔与型芯板中电加热元件的优化设计。与蒸汽加热快速热循环注塑模具中加热冷却管道的优化设计相似,电加热快速热循环注塑模具中电加热元件的优化设计同样也包含三个设计变量,分别为电加热元件的直径D、相邻电加热元件壁面间的距离2A以及电加热元件壁面与型腔表面间的距离B,如图7-14所示。电加热元件位于型腔板的中间层,与型腔表面和背面的距离相等,均为B。电加热快速热循环注塑模具电加热元件优化设计的目标同样是为了改善模具的加热效率、加热均匀性和疲劳寿命。在优化设计中,同样可以用三个目标变量分别表征模具的加热效率、加热均匀性和疲劳寿命,分别为型腔表面被完全加热至目标温度时所需要的时间trh、加热结束时型腔表面的最高温度Tmax以及加热阶段型腔板承受的最大等效应力σmax。

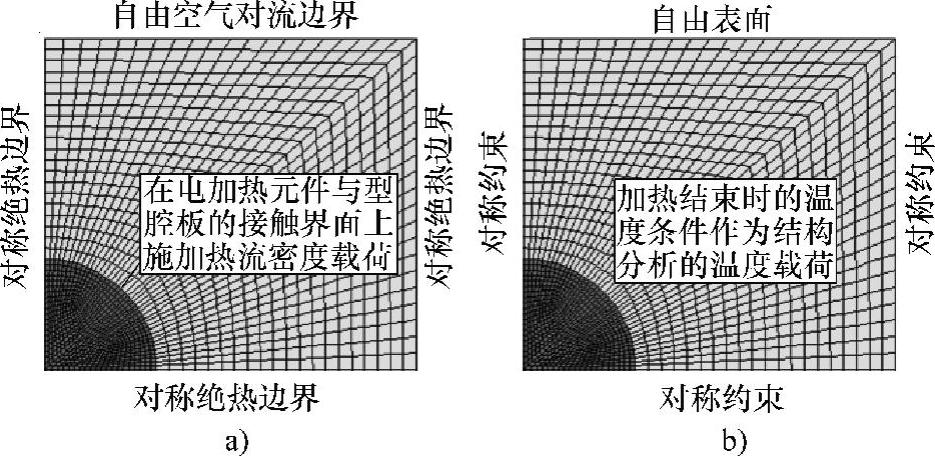

目标变量trh和Tmax可以通过传热模拟计算得出,而目标变量σmax可以通过热-结构分析获得。考虑结构的对称性,在构建有限元分析模型时可以仅包含电加热快速热循环注塑模具加热单元的四分之一。图7-15给出了传热分析模型和结构分析模型。在进行传热分析时,系统的初始温度设定为30℃,在电加热元件与型腔板的接触界面上施加的热流密度载荷为3.0×105 W/m2,型腔板表面与外界空气间的表面传热系数设为15W/(m2·℃),对称边界上施加绝热边界条件。在进行结构分析时,温度载荷为传热分析获得的加热结束时模型的温度场结果,型腔板的表面为自由表面,在对称边界上相应地施加对称约束条件。表7-8列出了型腔板材料和电加热元件填料的热物理性能。

图7-14 电加热注塑模具中加热单元(https://www.daowen.com)

图7-15 电加热快速热循环注塑模具加热单元的热-结构分析有限元网格模型

a)传热分析模型 b)结构分析模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。