结合开发的响应曲面模型和多目标粒子群优化算法,对式(7-17)~式(7-19)描述的三种优化机制下的优化问题进行非线性优化。在多目标粒子群优化算法实施过程中,设定种群大小为50,两个加速系数或学习因子均设为1.4962,惯性权重迭代次数由最初值0.9线性降低为最终值0.4。对于三种优化问题,分别经过63次、57次和8次迭代,可获得最优的设计变量组合。

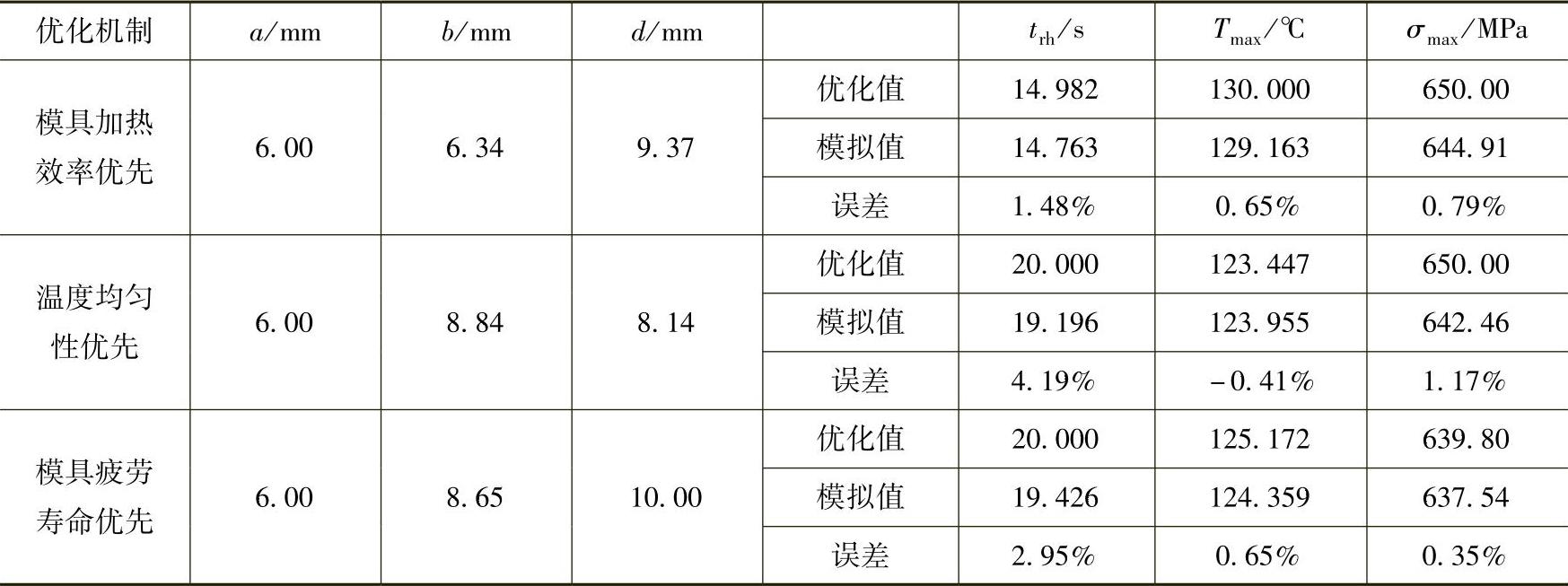

图7-10所示为适应度函数的迭代进化过程。表7-7列出了三种优化机制下优化得出的设计变量组合和响应变量结果对比。为了验证优化结果的有效性,基于最优的设计变量组合,通过有限元模拟计算获得了对应的响应变量值,相应的计算结果列入表7-7。从表中的数据可以看出,对于三个响应变量,优化结果的最大误差分别仅为4.19%、0.65%和1.17%,均在工程计算允许的误差范围内,从而验证了优化结果的有效性。

图7-10 适应度函数的迭代进化过程

表7-7 优化结果与模拟计算结果的对比

基于上述开发的加热冷却管道优化设计方法,对前文中给出的液晶电视机面板蒸汽加热快速热循环注塑模具的加热冷却管道进行了优化设计。图7-11所示为加热冷却管道的优化设计策略。优化设计过程可以分为三个主要步骤:首先根据蒸汽加热快速热循环注塑工艺生产的具体要求,对加热冷却管道执行多目标优化分析,确定加热冷却管道的最优直径、加热冷却管道与型腔表面的最优距离以及加热冷却管道的最优间距;然后根据型腔表面的轮廓线和优化得出的加热冷却管道与型腔表面的最优距离,通过做等距线确定加热冷却管道的中心分布线;最后根据中心分布线的长度和优化得出的加热冷却管道最优间距,确定加热冷却管道的数量,并通过加热冷却管道在中心分布线上的均匀分布完成加热冷却管道的优化设计。经优化后,加热冷却管道的直径、加热冷却管道间距及加热冷却管道与型腔表面间的距离分别为7.0mm、13.6mm和11.0mm。

图7-11 加热冷却管道的优化设计策略(https://www.daowen.com)

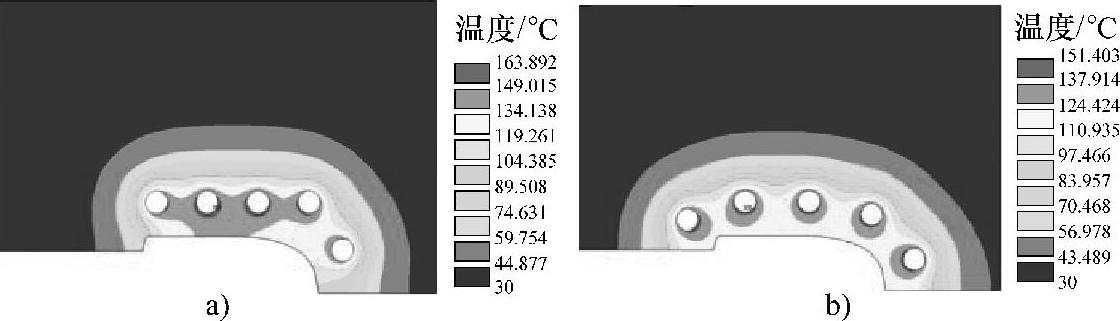

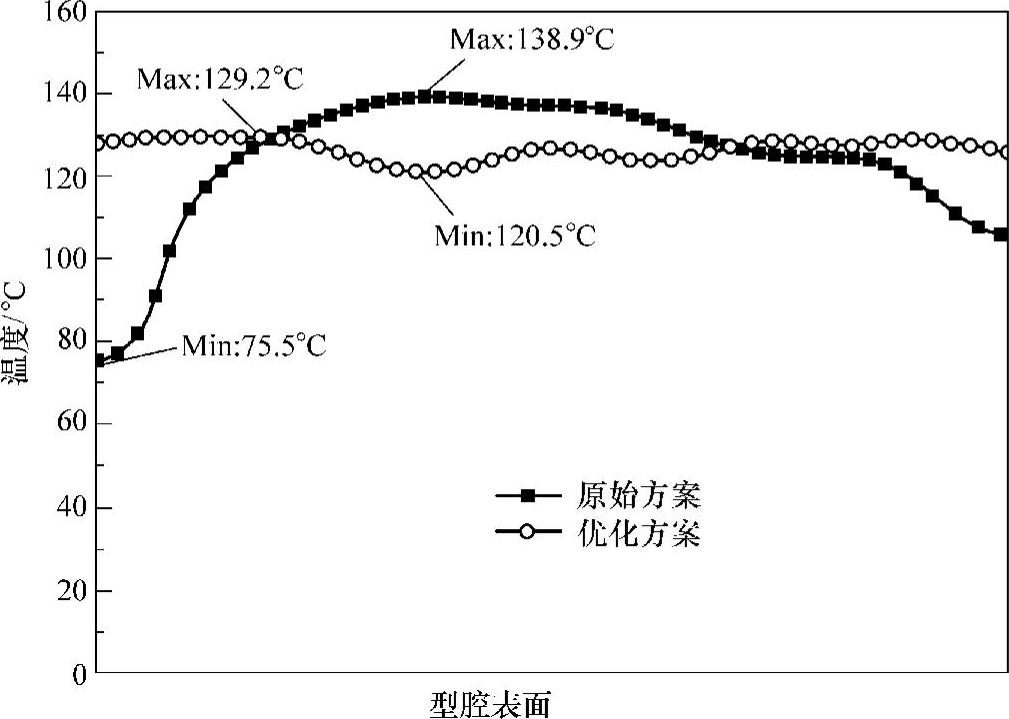

图7-12和图7-13所示分别为优化前后蒸汽加热快速热循环注塑模具型腔板的温度分布云图和型腔表面温度分布对比。从图中可以看出,经优化后,模具型腔表面的温度均匀性得到了明显改善,模具型腔表面的最大温差由优化前的54.7℃减小为优化后的8.7℃,原设计方案中型腔表面边角区域的低温现象和型腔表面中央部分的高温现象得以有效解决,这对于提升产品的品质和提高蒸汽加热快速热循环注塑工艺的成品率具有十分重要的意义。经优化后,模具需要的加热时间由最初设计方案的27.6s缩短至优化后方案的20.1s,加热效率提

图7-12 优化前后模具型腔板内的温度分布云图

a)优化前 b)优化后

图7-13 优化前后模具型腔表面温度分布对比

高了27.2%,可有效缩短蒸汽加热快速热循环注塑工艺的成型周期,提高注塑生产效率。模具型腔板承受的最大等效热应力由优化前的495.3MPa调整为优化后的495.6MPa,这表明优化前后模具型腔板的疲劳寿命基本保持一致,加热效率和温度均匀性的改善并没有牺牲型腔板的使用寿命。另外,型腔表面的最大变形量由优化前的0.063mm减小为优化后的0.052mm,且优化前后型腔表面变形的均匀性也得到明显改善,这将有利于提高产品的形状尺寸精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。