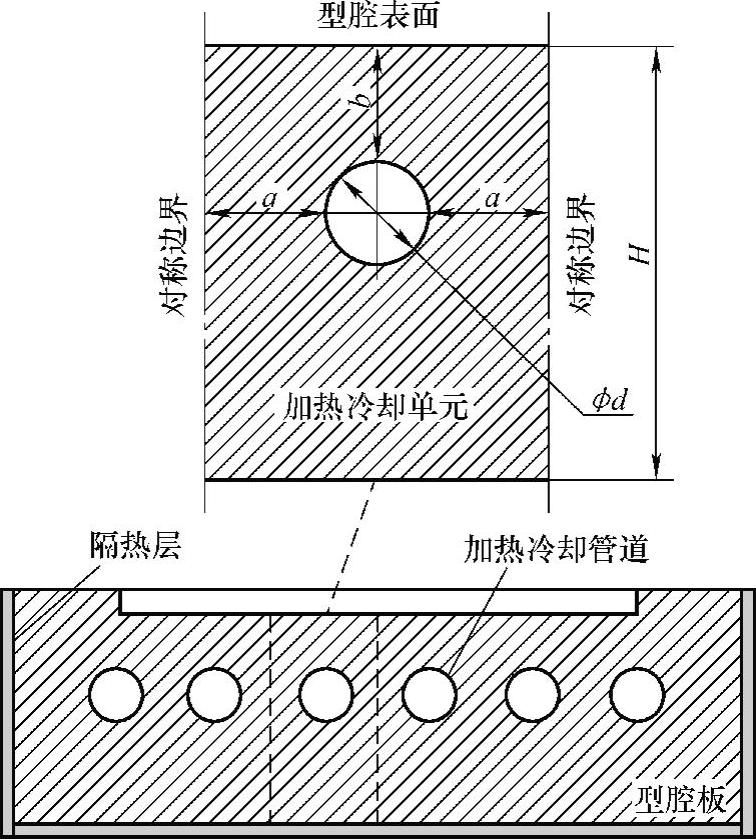

对于蒸汽加热快速热循环注塑模具,模具型腔表面的加热冷却效率、加热冷却均匀性以及模具的结构强度主要取决于型腔与型芯板中加热管道和冷却管道的尺寸与布局。对于加热介质和冷却介质采用相同管道的蒸汽加热快速热循环注塑模具,加热冷却管道的尺寸和布局可以利用三个参数进行描述,分别为管道的直径、管道距离型腔表面的距离以及管道之间的距离。为了保证整个模具型腔表面获得均匀的加热和冷却,蒸汽加热快速热循环注塑模具一般需要采用随形加热冷却管道,即所有加热冷却管道距离型腔表面的距离以及加热冷却管道之间的距离应当是均匀一致的。在这种情况下,型腔与型芯板中热量的传递主要局限于相邻加热冷却管道之间的小范围内,故模具型腔表面温度的均匀性主要取决于局部单个加热冷却单元型腔表面温度的均匀性,如图7-2所示。图中,a、b、d、H分别表示相邻加热冷却管道壁之间距离的一半、加热冷却管道壁至型腔表面的距离、加热冷却管道的直径和型腔板的厚度。模具型腔板的材料为日立金属材料有限公司生产的冷作模具钢,型号为CENA1,其热物理性能见表7-1。

根据快速热循环注塑的工艺特点和要求,蒸汽加热快速热循环注塑模具加热冷却管道的优化目标一般包括五个,分别是加热效率、加热均匀性、冷却效率、冷却均匀性以及模具的使用寿命。由于加热介质与加热冷却管道壁间的换热方式和冷却介质与加热冷却管道壁间的换热方式是相同的,均属于表面传热,所以加热冷却管道的尺寸和布局对加热效率和加热均匀性的影响与其对冷却效率和冷却均匀性的影响是一致的。换言之,有利于提高模具加热效率和加热均匀性的加热冷却管道设计,将同样有利于改善模具的冷却效率和冷却均匀性。因此,上述五个加热冷却管道优化设计目标可简化为三个,分别为加热效率、加热均匀性和模具的使用寿命。

图7-2 蒸汽加热快速热循环注塑模具中加热冷却单元的结构示意图

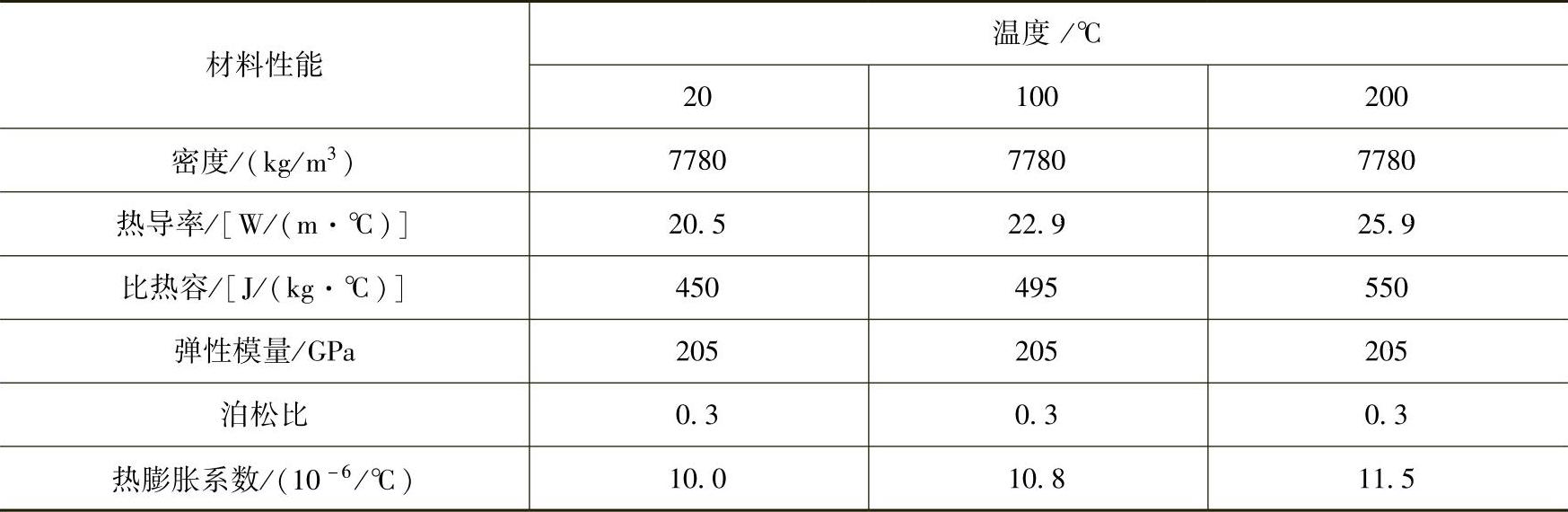

表7-1 模具型腔材料(冷作模具钢CENA1)的热物理性能

加热效率可以用模具型腔表面被完全加热至快速热循环注塑工艺要求的温度(120℃)时所需要的加热时间(trh)进行表征。trh越小,表明模具的加热冷却效率越高;反之亦然。由于加热结束的标志为型腔表面的最低温度达到120℃,故模具型腔表面温度的均匀性可以用加热结束时型腔表面的最高温度(Tmax)进行表征。模具加热结束时,Tmax越小,表明型腔表面温度分布越均匀;反之亦然。在快速热循环注塑工艺过程中,模具将承受急剧的冷热变化,热疲劳裂纹是导致蒸汽加热快速热循环注塑模具破坏的主要因素。热疲劳分析表明,加热过程中蒸汽加热快速热循环注塑模具承受的较大热应力是模具内部热疲劳裂纹产生的主要原因。因此,可以用加热过程中模具承受的最大热应力(σmax)表征模具的热疲劳寿命。σmax越大,模具就越易于产生热疲劳裂纹,模具的使用寿命就越低;反之亦然。蒸汽加热快速热循环注塑模具加热冷却管道优化的总体目标就是尽量减小trh、Tmax和σmax,以提高模具加热冷却效率、加热冷却均匀性和热疲劳寿命。(https://www.daowen.com)

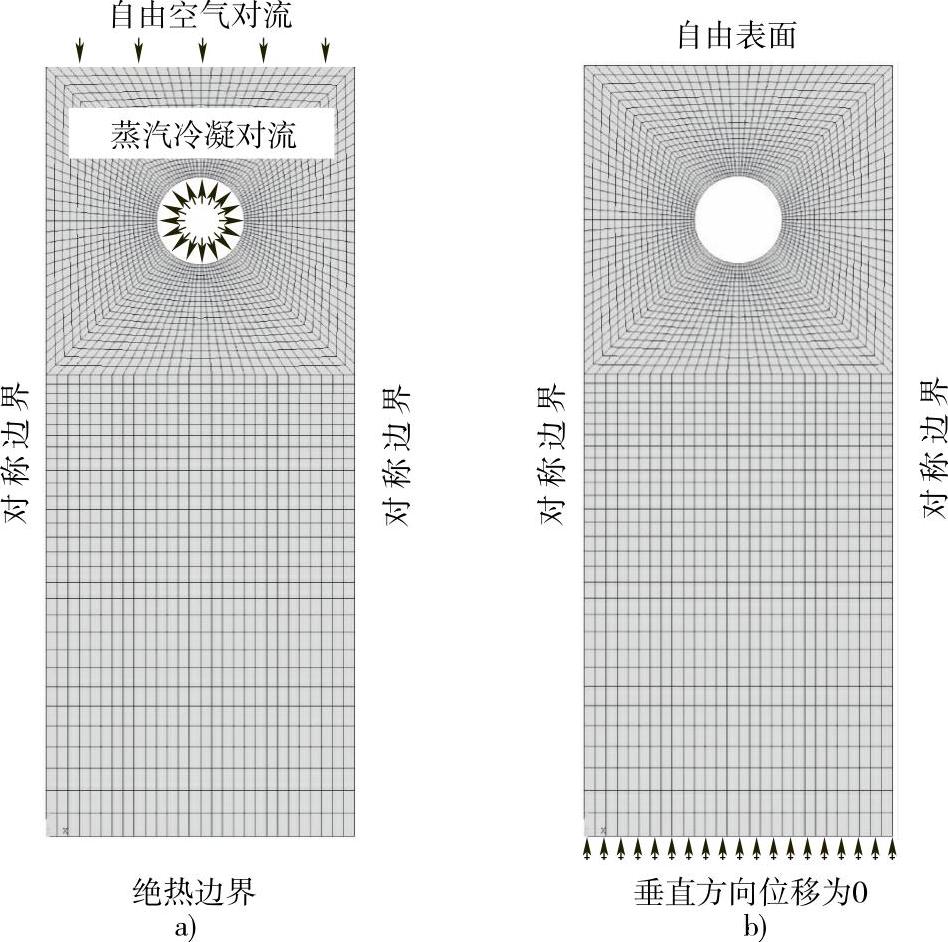

为了获得蒸汽加热快速热循环注塑模具需要的加热时间和加热结束时型腔表面的最高温度,需要对蒸汽加热快速热循环注塑模具的加热过程进行热响应分析。图7-3a所示为蒸汽加热快速热循环注塑模具加热冷却单元的热响应分析有限元网格模型。在模具型腔表面上施加空气表面传热边界条件,表面传热系数为20W/(m2·℃);在加热冷却管道壁面上施加蒸汽冷凝表面传热边界条件,表面传热系数为7032.5W/(m2·℃)。模具的初始温度与周围环境温度一致,均为30℃,高温蒸汽的温度为180℃。

为了获得蒸汽加热快速热循环注塑工艺过程中模具承受的最大等效热应力,需要对蒸汽加热快速热循环注塑模具进行热-结构分析。图7-3b所示为蒸汽加热快速热循环注塑模具加热冷却单元的热应力分析有限元网格模型。固定模型底边,约束其垂直方向位移为零;在模型两侧的对称边界施加对称位移约束,即约束边界法向位移为零;模型上表面为自由表面,不施加约束。施加在热应力分析模型上的温度载荷为通过热响应分析获得的加热刚结束时的温度场。

图7-3 加热冷却单元的热-结构有限元网格模型和施加的边界条件

a)热边界条件 b)位移约束条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。