加热冷却管道的规格指的是加热冷却管道的直径,而加热冷却管道的布局指的是加热冷却管道的间距以及加热冷却管道与型腔表面之间的距离。在加热冷却管道均匀分布的前提下,加热冷却管道的间距主要取决于加热冷却管道数量。

本小节主要研究加热冷却管道直径、加热冷却管道数量和加热冷却管道与型腔表面间的距离对蒸汽加热快速热循环注塑模具型腔板承受的最大等效应力的影响。

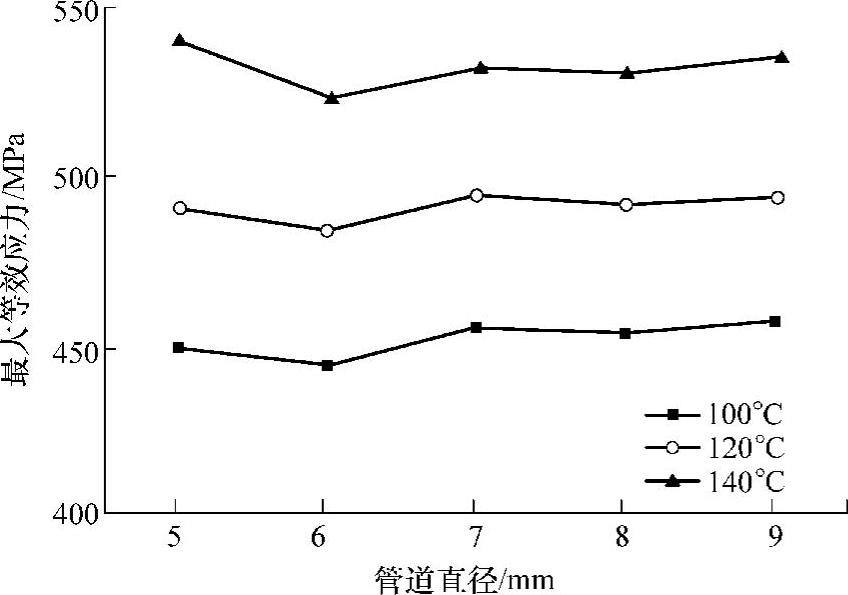

图6-19 加热冷却管道直径对模具型腔板最大等效应力的影响规律

图6-19所示为计算获得的加热冷却管道直径对型腔板承受的最大等效应力的影响规律。从图中可以看出,加热冷却管道直径为6mm时,最大等效应力具有最小值,过小或过大的加热冷却管道直径都会增大最大等效应力,这表明合理的加热冷却管道直径也将有助于提高蒸汽加热快速热循环注塑模具的使用寿命。

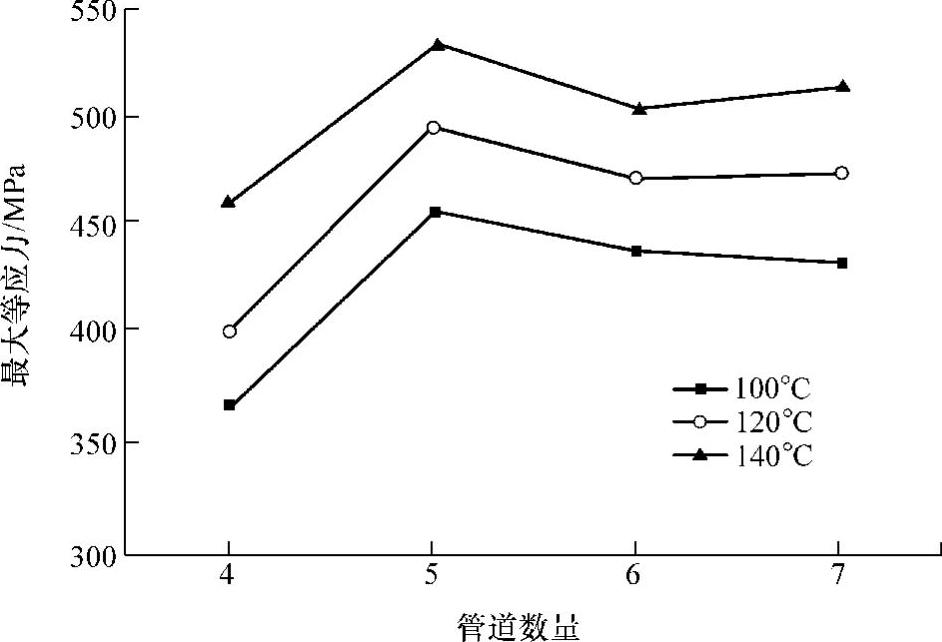

图6-20所示为计算获得的加热冷却管道数量对型腔板承受的最大等效应力的影响规律。从图中可以看出,加热冷却管道数量为4时,最大等效应力具有最小值,型腔板具有最高的热疲劳寿命,但此时模具的加热效率相对较低,型腔表面温度升高至100℃、120℃和140℃所对应的时间分别为24.2s、34.7s和70.5s。当增加一条加热冷却管道后,型腔板承受的最大等效应力迅速上升,与4条加热冷却管道的结构相比,型腔表面温度为100℃、120℃和140℃时对应的最大等效应力分别增加了24.8%、23.3%和15.9%,继续增加加热冷却管道的数量,最大等效应力又略有下降,且逐渐趋于稳定。虽然继续增加加热冷却管道数量可以提高模具加热效率,改善温度均匀性,并一定程度上改善模具的疲劳寿命,但是这将降低型腔板的结构强度和刚度,增大模具型腔的变形,从而影响产品的形状和尺寸精度,甚至还会导致型腔板的机械疲劳破坏。蒸汽加热快速热循环注塑模具加热冷却管道的数量应当根据具体产品的结构,并综合考虑模具疲劳寿命、加热效率和模具型腔变形等因素加以确定。(https://www.daowen.com)

图6-20 加热冷却管道数量对模具型腔板最大等效应力的影响规律

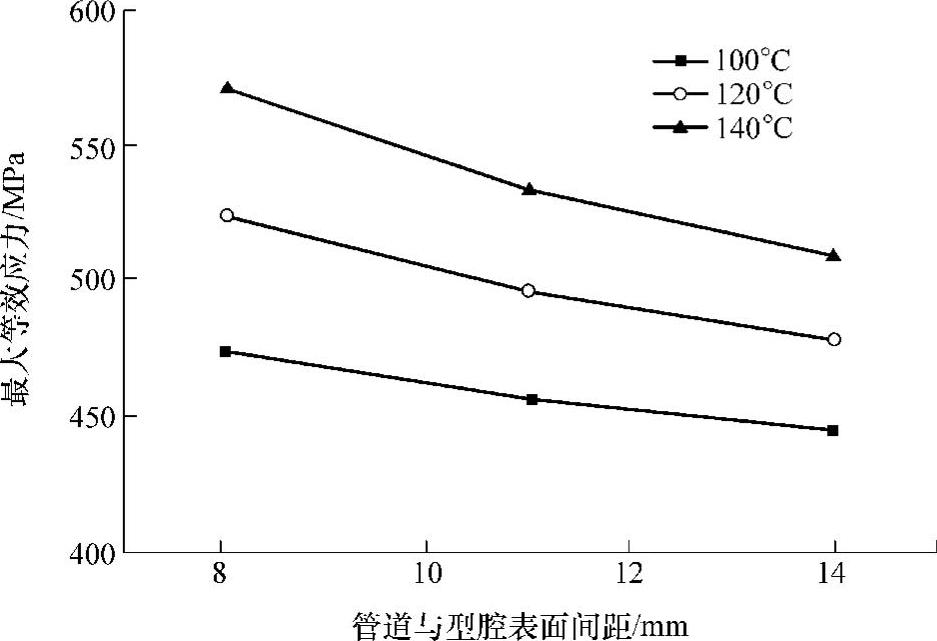

图6-21所示为计算获得的加热冷却管道与型腔表面间的距离对型腔板承受的最大等效应力的影响规律。从图中可以看出,随着加热冷却管道与型腔表面间距离增大,型腔板承受的最大等效应力逐渐降低,这表明增大加热冷却管道与型腔表面间距离将有助于提高蒸汽加热快速热循环注塑模具的使用寿命。但是随着加热冷却管道与型腔表面间距离增大,模具的加热效率会有所下降,例如,当加热冷却管道与型腔表面间的距离由8mm增大至14mm时,型腔表面温度升高至100℃、120℃和140℃所需要的加热时间将分别由8.458s、12.098s和18.539s延长至21.737s、30.607s和45.952s。因此,在确定加热冷却管道与型腔表面间的距离时,应当兼顾蒸汽加热快速热循环注塑模具的使用寿命和加热效率。

图6-21 加热冷却管道与型腔表面间的距离对模具型腔板最大等效应力的影响规律

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。