为了减小因热膨胀变形而导致的蒸汽加热快速热循环注塑模具型腔板内的结构热应力,图6-15中所示的带有热膨胀间隙的型腔板固定方式可增加型腔板水平方向的热变形,进而缓解其垂直方向的热变形和减小型腔板承受的最大等效应力。图6-15中所示椭圆圈标记的部分即为型腔板固定时预留的热膨胀间隙,变量h和H分别表示热膨胀间隙的高度和型腔板的高度,其中H为固定值,其大小为90.5mm。为了便于对热膨胀间隙进行定量描述,可以引入了热膨胀间隙高度因子的概念,其数学定义式为

式中,αgap表示高度因子;h和H分别表示热膨胀间隙的高度(mm)和型腔板的高度(mm)。

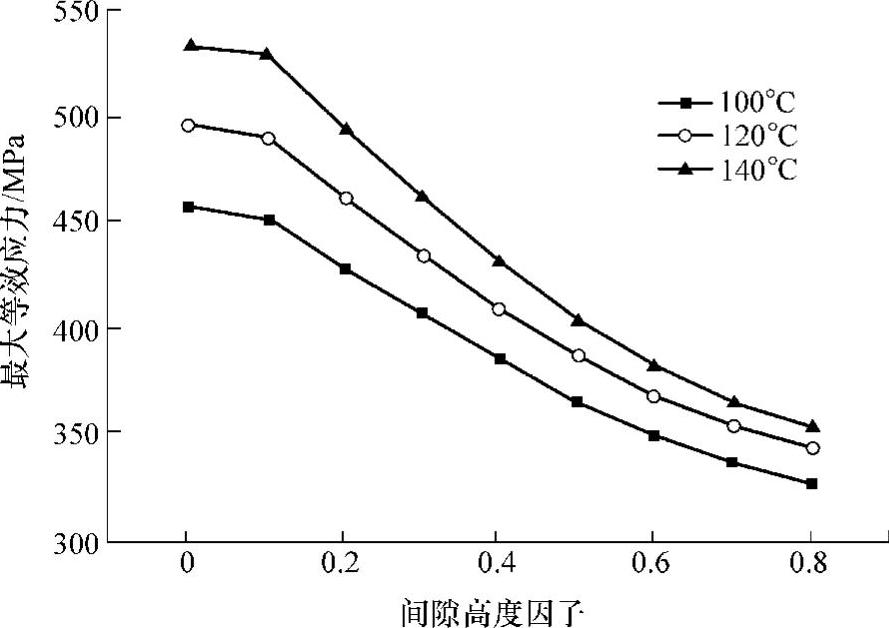

图6-18所示为计算获得的不同模具温度下热膨胀间隙高度因子与型腔板承受的最大等效应力之间的关系曲线。从图中可以看出,随着热膨胀间隙高度因子增大,最大等效应力逐渐减小。当高度因子小于0.1时,随着高度因子值增大,最大等效应力减小幅度很小,对于100℃、120℃和140℃三种型腔表面温度,高度因子由0增加到0.1时,最大等效应力仅分别降低了1.3%、1.1%和0.75%;而当高度因子大于0.1时,最大等效应力降低速率显著增大,对于上述三种型腔表面温度,高度因子增长到0.5时,与无热膨胀间隙的固定方式相比,型腔板承受的最大等效应力降低了约19.9%、21.8%和24.2%。对于不同的型腔表面温度,热膨胀间隙高度因子对最大等效应力的影响趋势基本一致。上述分析结果表明,带有热膨胀间隙的型腔板固定方式可有效减小型腔板承受的最大等效应力,有利于提高蒸汽加热快速热循环注塑模具的使用寿命,在满足型腔板固定要求的前提下,应当尽量增大热膨胀间隙的高度。(www.daowen.com)

图6-18 不同模具温度下热膨胀间隙高度因子与型腔板最大等效应力之间的关系曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。