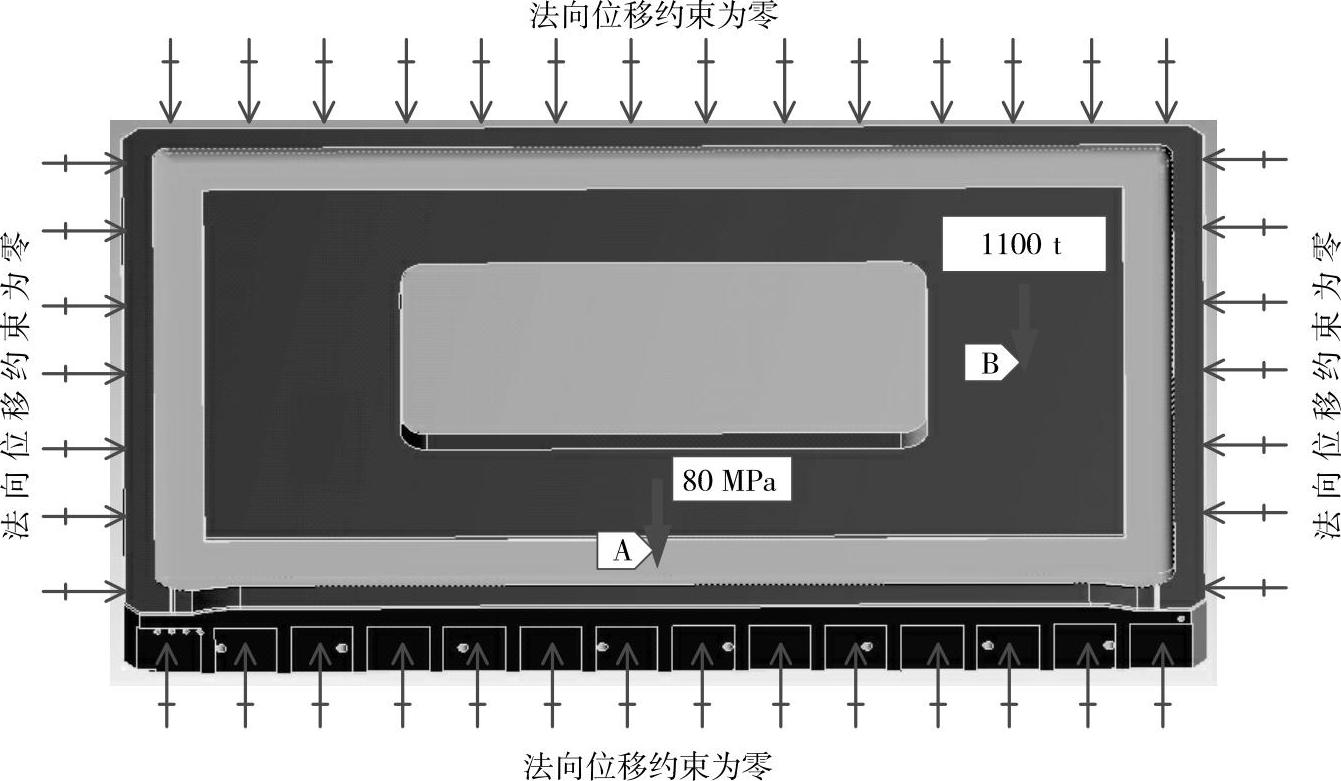

图6-8所示为三维热结构分析模型。根据热响应分析结果,经16s加热后模具型腔表面温度即可满足快速热循环注塑工艺的要求,因此将此时型腔板的温度场作为静态热-结构分析的温度载荷条件。注射保压过程中,模具型腔表面将承受来自塑料熔体的压力作用,相应地在型腔表面施加80MPa均匀压力作为型腔压力载荷。另外,在型腔板与型芯板的接触面上施加1100t的压力载荷以模拟锁模力的作用。由于型腔板的四个侧面与背面均有固定板支撑,故在相应的面上应当施加固定约束。

图6-8 三维热结构分析模型

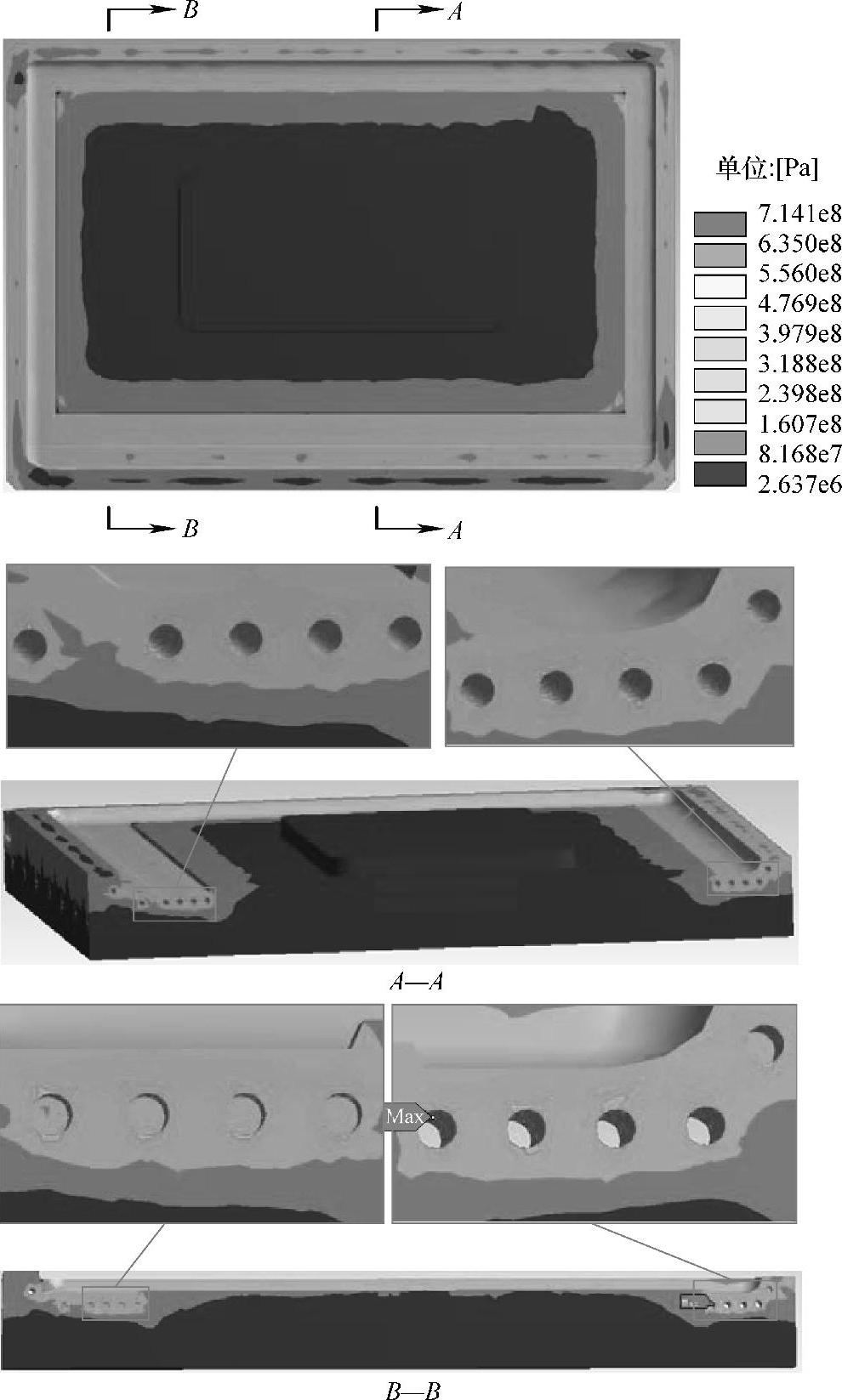

图6-9所示为模拟获得的型腔板内等效应力分布云图。从图中可以看出,加热冷却管道周边区域存在明显的应力集中现象,加热冷却管道内壁上下边缘处承受的等效应力较大。型腔板承受的最大等效应力为714MPa,位于加热冷却管道内壁的上边缘。图6-10所示为实际蒸汽加热快速热循环注塑模具型腔板的疲劳裂纹分布情况。对比图6-9和图6-10可以发现,实际型腔板中疲劳裂纹的开裂位置与模拟获得的应力集中位置是一致的,这表明应力集中是导致模具型腔疲劳失效的主要原因。

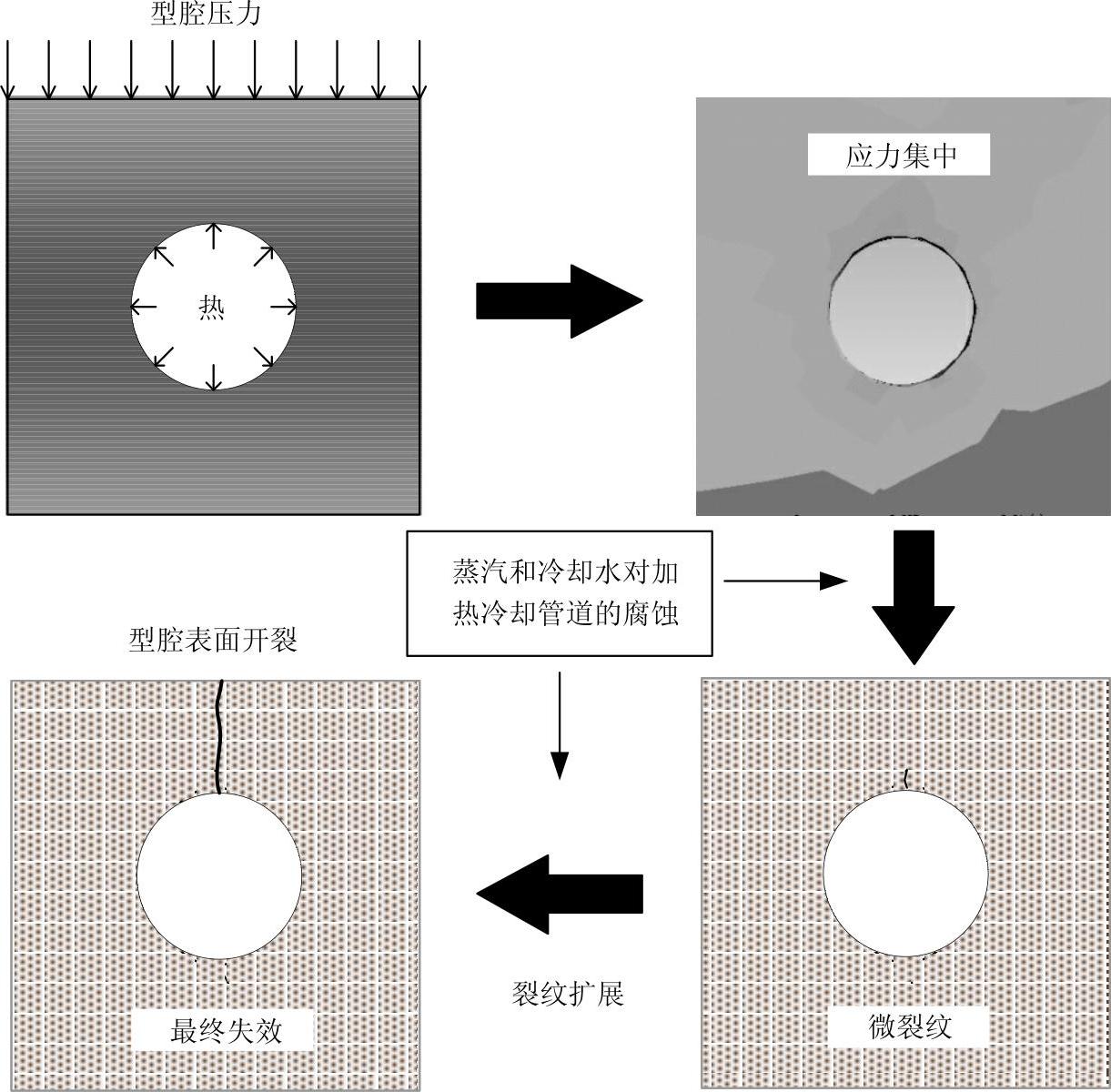

图6-11所示为蒸汽加热快速热循环注塑模具型腔表面疲劳裂纹的形成机制与过程。在蒸汽加热快速热循环注塑中,加热冷却型腔板不但要承受周期性的机械力作用,同时还要遭受高温蒸汽和冷却水的急热急冷作用。由于加热冷却管道区域存在较为严重的应力集中现象,在热和机械力的耦合作用下,加热冷却管道壁将承受一个高幅循环应力作用。在此循环应力的作用下,加热冷却管道壁因疲劳而产生微裂纹,微裂纹的产生将进一步加剧应力集中现象,导致裂纹不断扩展而形成宏观裂纹。最终,裂纹将逐渐扩展至模具型腔表面,导致型腔表面的开裂和模具的最终疲劳失效。从上述分析可以看出,疲劳寿命可分为裂纹萌生寿命和裂纹扩展寿命两部分。裂纹萌生寿命通常占据了总疲劳寿命的绝大部分。值得注意的是,高温蒸汽和冷却水对加热冷却管道壁的腐蚀作用,将加快疲劳裂纹的萌生和扩展,从而缩短型腔板的疲劳寿命。因此,有必要对高温蒸汽和冷却水进行净化处理,以减小它们对加热冷却管道壁的腐蚀作用。

(www.daowen.com)

(www.daowen.com)

图6-9 型腔板内等效应力分布云图

图6-10 蒸汽加热快速热循环注塑模具型腔板中的疲劳裂纹分布情况

图6-11 蒸汽加热快速热循环注塑模具型腔裂纹的形成机制示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。