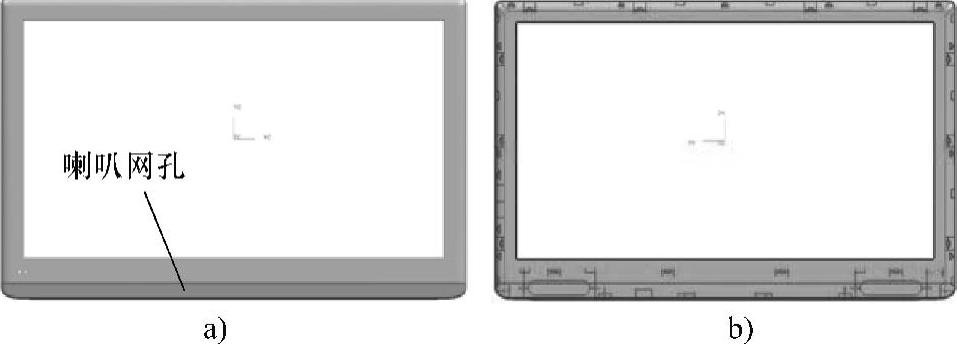

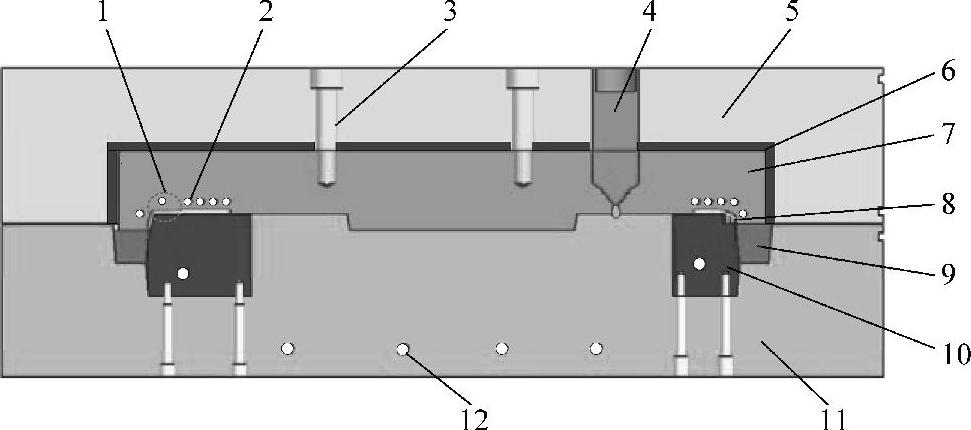

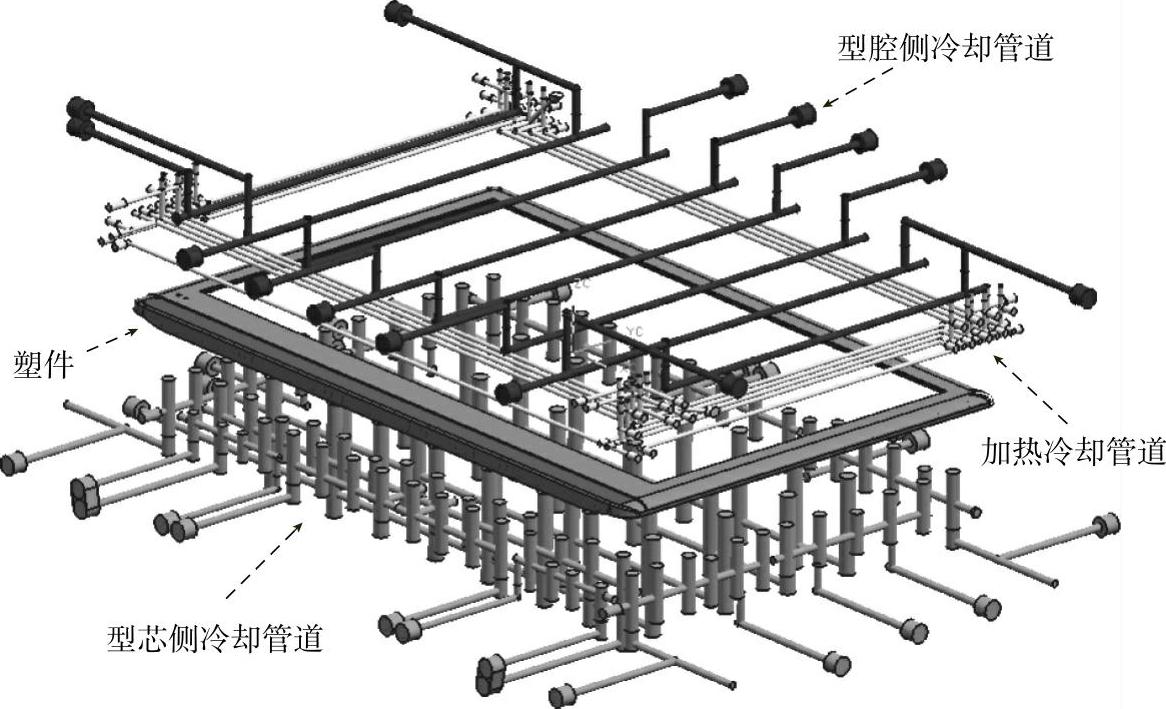

图6-1所示为一款52英寸液晶电视机面板,图6-2所示为我们设计的该面板蒸汽加热快速热循环注塑模具的二维结构。图6-1a所示的底部为液晶电视机面板底部的喇叭网孔区域。由于塑件喇叭网孔区域的熔接痕不是很明显,采用较低的模具型腔表面温度即可消除喇叭网孔区域塑件表面的熔接痕,所以对应于该区域型腔板内的加热冷却管道的分布密度相对比较稀疏,如图6-2所示。从图6-2中可以看出,型腔板和型腔固定板间安装有隔热板,其作用是减少热量散失和提高型腔板的热效应效率。图6-3所示为蒸汽加热快速热循环注塑模具型腔板和型芯镶块中加热管道和冷却管道的布局。

图6-1 一款52吋液晶电视机面板

a)外侧 b)内侧

图6-2 液晶电视机面板蒸汽加热快速热循环注塑模具的二维结构

1—喇叭网区域 2—加热冷却管道 3—紧固螺钉 4—热流道 5—型腔固定板 6—隔热板 7—型腔板 8—塑件 9—斜楔 10—型芯镶块 11—型芯固定板 12—冷却管道

图6-3 蒸汽加热快速热循环注塑模具型腔板和型芯镶块中的加热管道和冷却管道布局

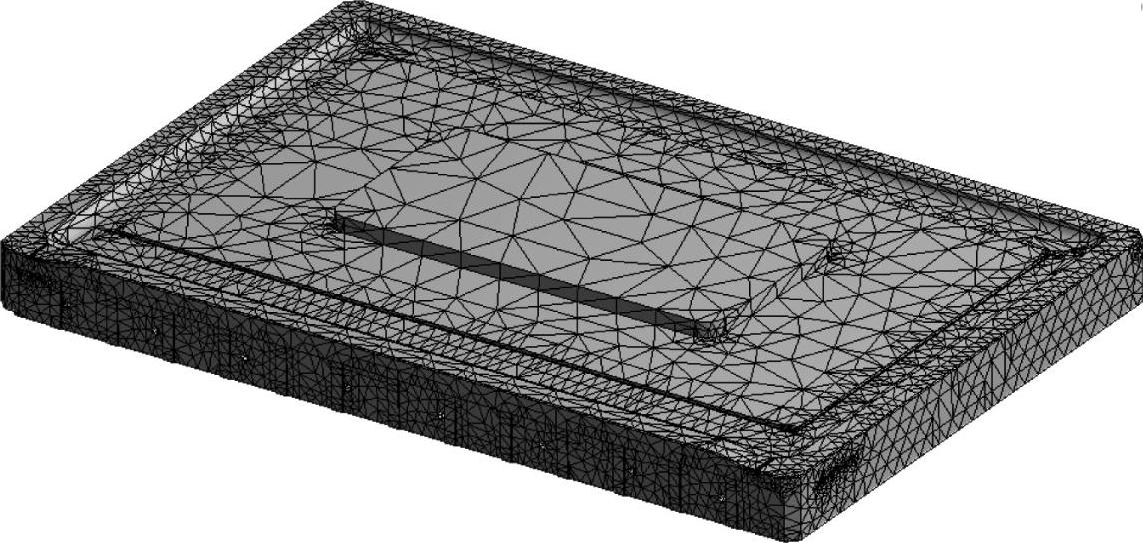

图6-4所示为模具加热阶段的三维瞬态传热分析有限元网格模型。网格模型共包含561694个四面体单元和891119个节点。型腔板的材料为瑞典BOHLER-UDDEHOLM公司提供Vidar Superior热作模具钢,该型号钢是一种铬钼钒合金钢,其力学和热物理性能见表6-1。假定型腔板的初始温度与周围环境温度相同,均设定为30℃。高温蒸汽加热介质的温度为180℃,计算得出的高温蒸汽与加热冷却管道壁间的表面传热系数为7032.5W/(m2·℃)。除了加热冷却管道,型腔板中还加工有一般的冷却管道,如图6-3所示,其中通入70℃冷却水,冷却水与冷却管道壁间的表面传热系数为3863.6W/(m2·℃)。由于蒸汽加热快速热循环注塑型腔板的背面及四个侧面均采用隔热板保温,故在上述几个面上可以施加零热流密度边界条件。在模具加热阶段,型腔板的前面与外界空气接触,相应地应当施加自由空气对流边界条件,表面传热系数设为20W/(m2·℃)。

图6-4 模具加热阶段的三维瞬态传热分析有限元网格模型

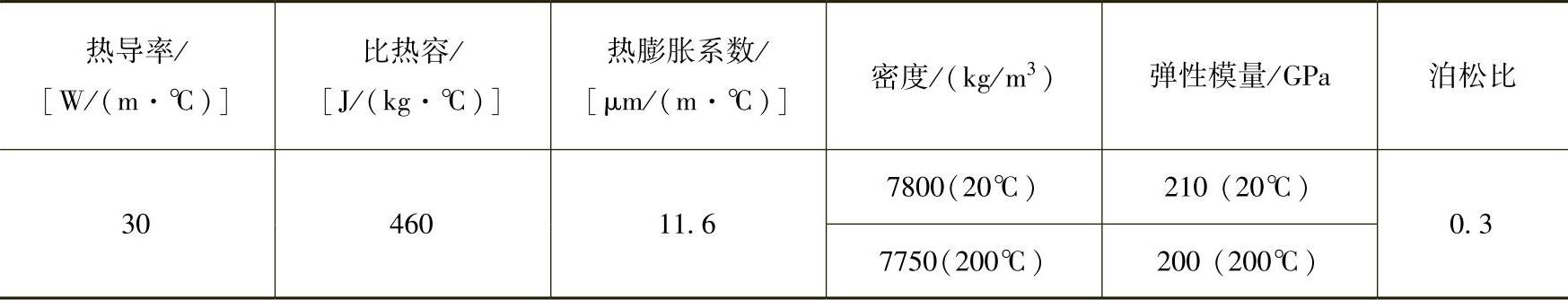

表6-1 型腔板材料的力学与热物理性能

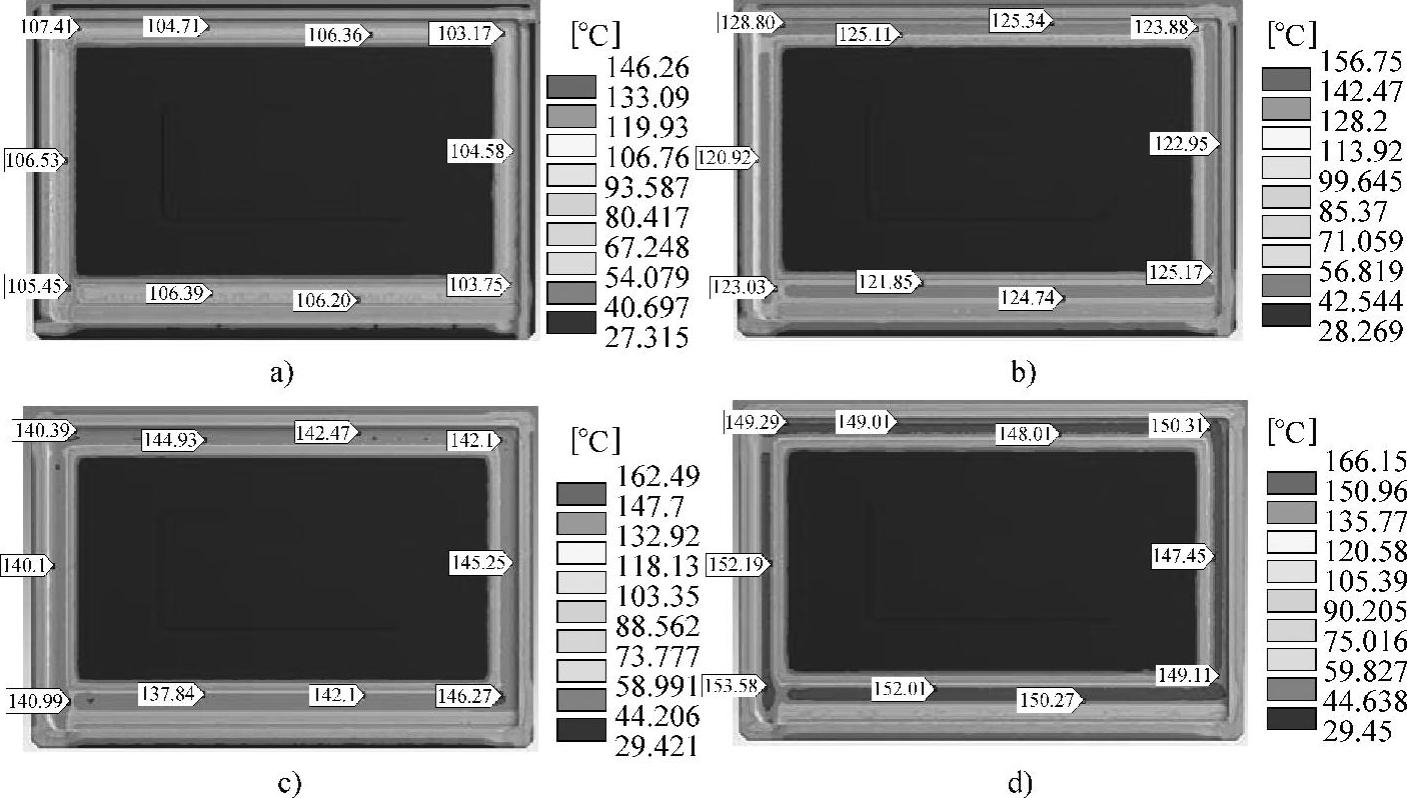

图6-5所示为计算获得的不同加热时间对应的型腔板温度分布云图。从图中可以看出,经过10s、16s、22s和28s加热,型腔表面温度可分别升高至105℃、120℃、140℃和150℃,随着加热时间增加,型腔表面温度逐步升高。从整体上看,各区域型腔表面的温差相对较小,这表明型腔表面温度整体上分布比较均匀;但从局部角度看,型腔面中间部分的温度较高,而边缘部分的温度较低,这是由于加热冷却管道在局部上分布不均匀造成的。(https://www.daowen.com)

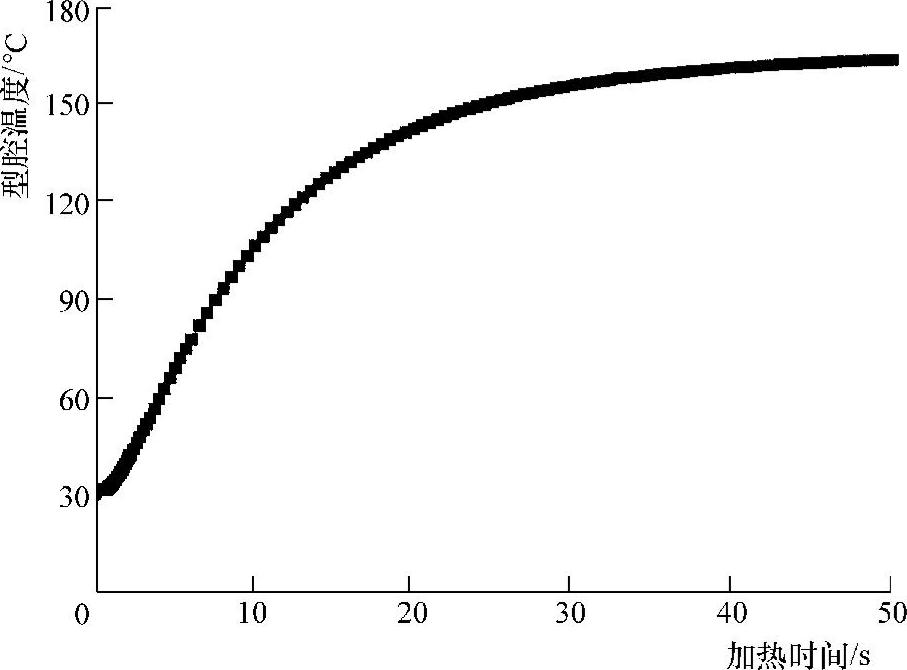

图6-6所示为模拟获得的加热过程中型腔表面温度响应特性曲线。从图中可以看出,加热初期型腔表面温度迅速上升,随着加热时间增加,型腔表面的升温速度逐渐变缓。经30s加热,型腔表面温度可升高至160℃左右,此后型腔表面的升温速度已变得非常缓慢。因此,若型腔表面需要加热至更高的温度,就必须进一步提高加热蒸汽的压力和温度。分析结果表明,经16s加热后型腔表面的温度可整体升高至120℃以上,如图6-5b所示,比液晶电视机面板塑料的玻璃化转变温度高约20℃,此时型腔表面温度可以满足快速热循环注塑工艺的成型要求。

图6-5 经过不同加热时间后型腔板的温度分布云图

a)10s b)16s c)22s d)28s

图6-6 模拟获得的加热过程中模具型腔表面温度响应曲线

上述传热分析是针对快速热循环注塑工艺的模具加热过程,为了研究整个工艺过程中模具温度的变化规律,本章还对快速热循环注塑工艺的高温保持阶段、冷却阶段和低温保持阶段进行了传热分析。由于在高温保持阶段和冷却阶段模具处于闭合状态,并且塑料熔体已注入模具型腔,因此对这两个阶段进行传热分析时需要考虑塑料熔体和模具型芯侧的影响。塑料的初始温度设为230℃,其在熔融态和固态下的热物理性能参见表6-2。

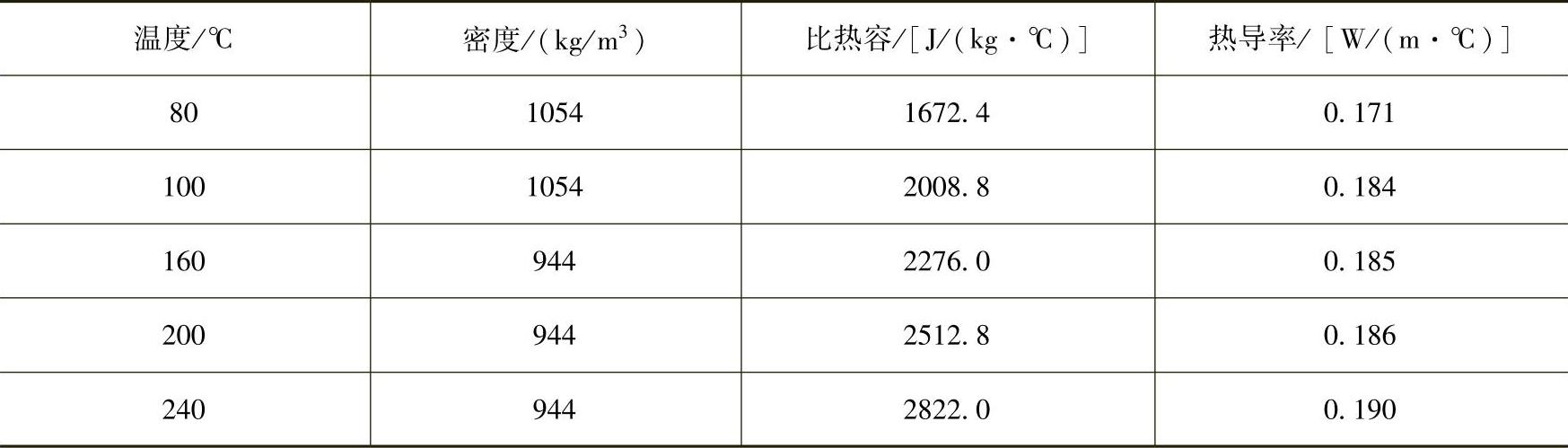

表6-2 塑料熔融态和固态下的热物理性能

在高温保持阶段,假设加热冷却管道中静态高温气体的温度为80℃,其与加热冷却管道壁之间的表面传热系数为30W/(m2·℃)。在冷却阶段,加热冷却管道中冷却水的温度为18℃,其与加热冷却管道壁之间的表面传热系数为5738.5W/(m2·℃)。在低温保持阶段,加热冷却管道中为常温空气,其与加热冷却管道壁之间的表面传热系数为20W/(m2·℃)。型芯侧冷却管道中循环冷却水的温度为70℃,其与冷却管道壁之间的表面传热系数为3863.6W/(m2·℃)。根据实际快速热循环注塑生产设定的工艺参数,传热分析中将高温保持时间、冷却时间和低温保持时间分别设定为28 s、18 s和15 s。

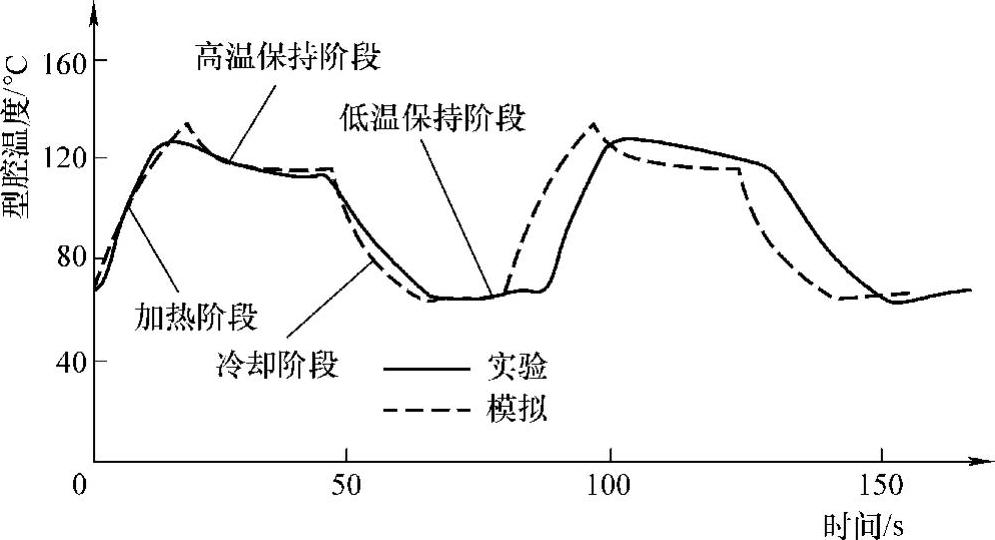

基于以上初始条件和边界条件,对多个连续快速热循环注塑成型周期进行了瞬态传热模拟分析。图6-7所示为模拟和实际生产测量获得的两个连续快速热循环注塑成型周期中模具型腔表面温度响应曲线的对比。从图中可以看出,模拟获得的模具温度响应曲线与实际生产中测得的模具温度变化曲线基本吻合,这表明了模拟分析结果的有效性。值得注意的是图6-7中模拟的低温保持时间与实际生产中的低温保持时间存在较大差别,这是由于实际生产中采用的是人工取件方式,人工操作的不确定性使得实际生产中的低温保持时间与模拟中设定的预期低温保持时间会存在一定差距。另外,在冷却阶段模拟获得的模具冷却速度略高于实际测量的模具冷却速度,这是因为在数值模拟中分析模型上的接触界面均被假定为理想接触界面,不存在接触热阻,但实际生产中额外的接触热阻必然会减缓模具的冷却。

图6-7 模拟与实际测量的两个连续快速热循环 注塑成型周期中模具型腔表面温度响应曲线的对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。