加热冷却管道布局对模具型腔表面的加热冷却效率具有非常重要的影响。从图5-17中可以看出,加热冷却管道布局可以用两个变量进行描述,一个是加热冷却管道中心与型腔表面间的距离H,另一个是加热冷却管道的间距P。为了研究加热冷却管道布局对加热冷却效率的影响,在热响应数值模拟中,H的值分别取为12mm、15mm和18mm,分别为管道直径的1.2倍、1.5倍和1.8倍,P的值分别取为20mm、25mm和30mm,分别为加热冷却管道直径的2倍、2.5倍和3倍。

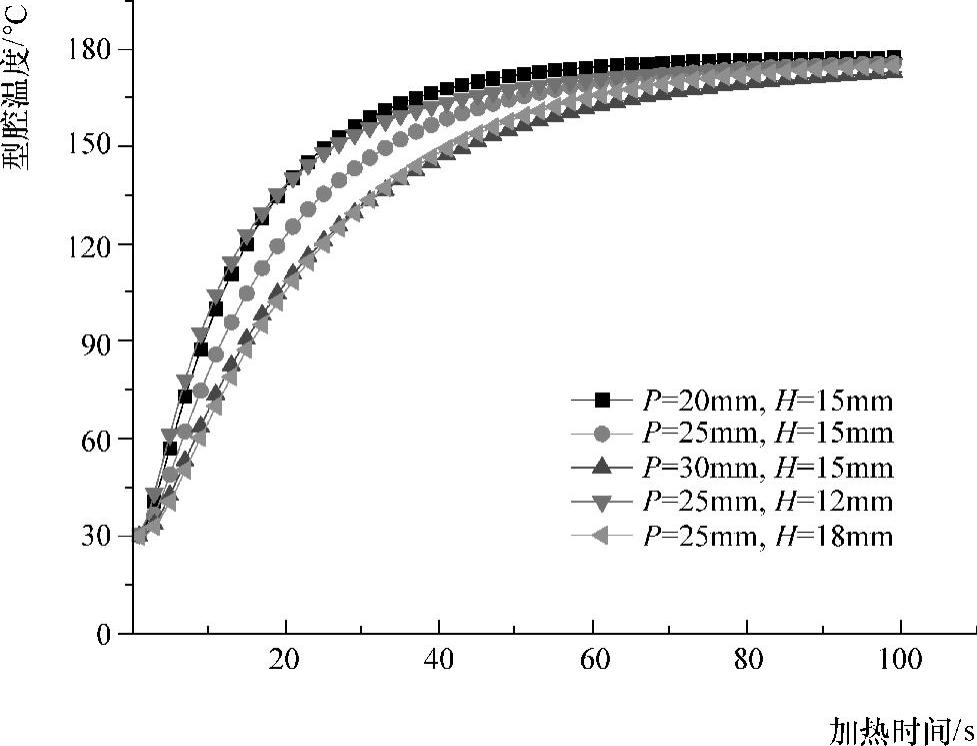

图5-26所示为加热阶段不同H值和P值组合对应的模具型腔表面上C2点的温度响应曲线。从图中可以看出,随着H值和P值减小,型腔表面的升温速度逐渐增大。在40s的有效加热时间内,H=15mm、P=30mm组合对应的模具型腔表面可升高至146℃,而H=15mm、P=20mm组合对应的模具型腔表面可升高至167℃,可以看出H值和P值对型腔表面加热效率的影响比较显著。为了获得更高的加热效率,在模具强度允许的范围内,应当尽可能减小加热冷管道与型腔表面间的距离和加热冷却管道的间距。

图5-26 加热阶段不同H值和P值组合对应的模具型腔表面上C2点的温度响应曲线

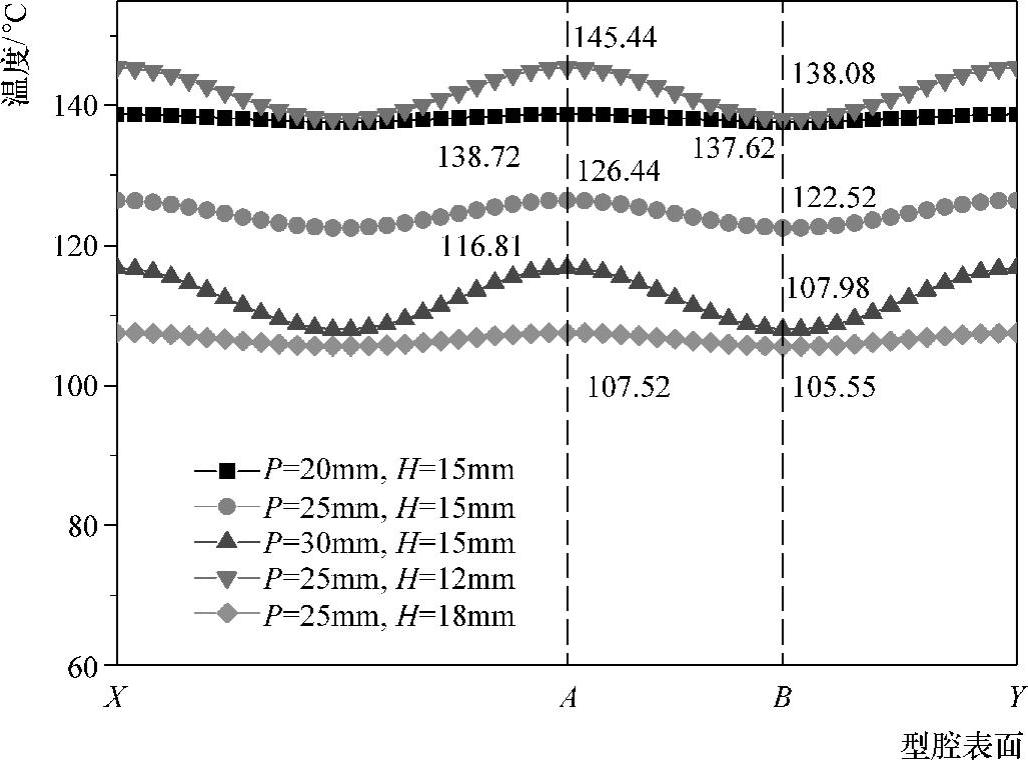

图5-27所示为经20s加热后不同H值和P值组合对应的型腔表面温度分布。从图中可以看出,型腔表面的最大温差随着H值增大而增大,但随着P值增大而减小。综合考虑模具的加热效率和型腔表面温度分布的均匀性可以发现,H=15mm、P=20mm组合对应的加热冷却管道布局要优于其他布局方案。

(https://www.daowen.com)

(https://www.daowen.com)

图5-27 经20s加热后不同H值和P值组合对应的型腔表面的温度分布

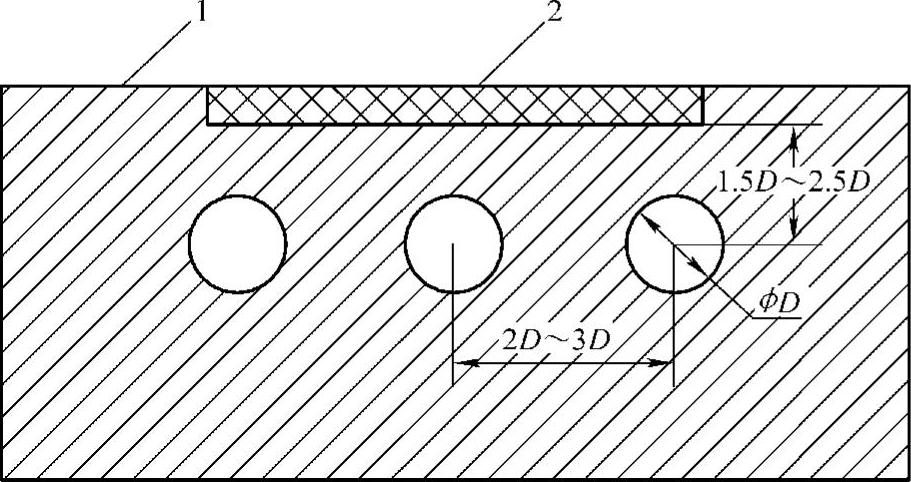

图5-28 蒸汽快速热循环注塑模具的加热冷却管道布局示意图

1—型腔板 2—塑件

在快速热循环注塑成型过程中,模具内加热冷却管道不但要承受周期性的机械力作用,同时还承受着相对剧烈和频繁的急热急冷作用,所以在加热冷却管道布局设计中,除了要考虑模具的加热冷却效率和温度均匀性,还必须考虑模具的强度和使用寿命。为了获得高的模具强度和使用寿命,H值和P值不能太小,否则型腔表面易产生较大变形而影响产品的精度,并且模具加热冷却管道易因受到较大的热机械耦合作用而产生裂纹,最终导致模具的开裂破坏。基于实际生产应用和热响应分析结果,我们研究认为H值和P值应当分别为1.5~2.5倍和2~3倍的加热冷却管道直径,如图5-28所示。当生产批量较小、即模具寿命要求相对较低时,H和P取较小值;而当生产批量较大、模具寿命要求相对较高时,H和P则取较大值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。