根据传热学基本定律,提高加热介质的温度和适当降低冷却介质的温度将有利于加强加热和冷却介质与模具之间的换热,从而提高模具的加热与冷却效率,但是这也会导致加热系统和冷却系统自身能耗增大。另外,对于高温蒸汽和过热水,温度增高还意味着其压力升高,这势必增加加热系统的设计成本,并带来更大的不安全因素。通过研究加热与冷却介质温度对加热与冷却效率及能量消耗的影响,可为合理地确定加热与冷却介质的温度提供理论指导和依据。

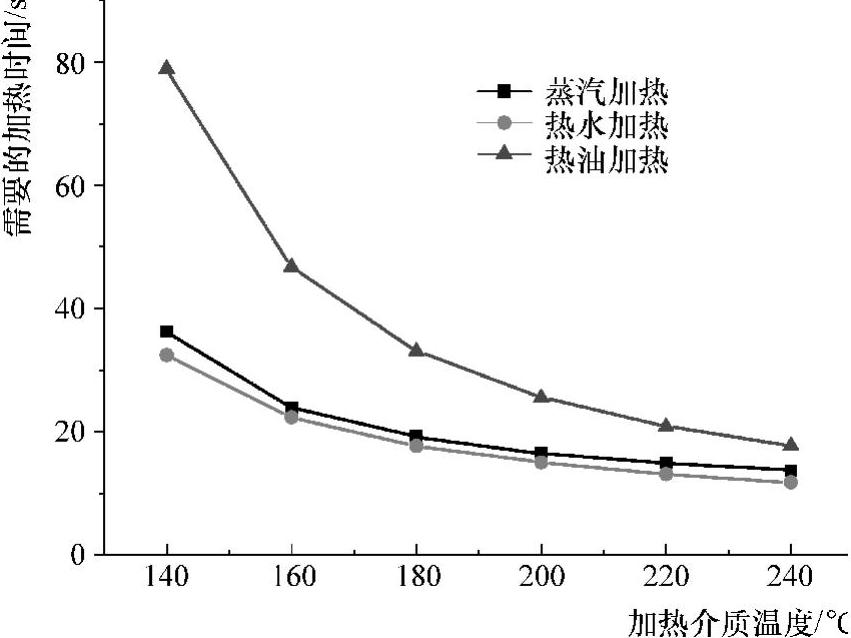

图5-22所示为加热阶段不同温度的加热介质对应的型腔表面上C2点的温度响应曲线。从图中可以看出,对于所有类型的加热介质,随着加热介质温度升高,模具型腔表面的升温速度和升温极限都明显增加,这表明提高加热介质温度可显著改善模具的加热效率。图5-23所示为加热介质温度与加热时间之间的关系。从图中可以看出,随着加热介质温度升高,加热时间逐渐减小,但减小的幅度也逐渐变小。结合图5-22和图5-23可以发现,随着加热介质温度升高,油的加热效率增加最快,其次是热水,最后是高温蒸汽,热油的加热效率将逐渐接近热水和高温蒸汽的加热效率。从图5-23可以看出,240℃的热油与200℃的热水或高温蒸汽的加热效率基本相当,这说明高温油也可实现模具的快速加热。与蒸汽和水不同,油在常压下即可被加热至200℃以上,故以高温油作为加热介质时系统将具有更高的安全性。但是,以高温油为加热介质时必须相应地采用低温油作为冷却介质,而低温油的冷却效率非常低,这势必影响油热-油冷技术的热循环效率,从而限制了高温油在注塑模具快速加热中的应用。

图5-22 加热阶段不同温度的加热介质对应的型腔表面上C2点的温度响应曲线

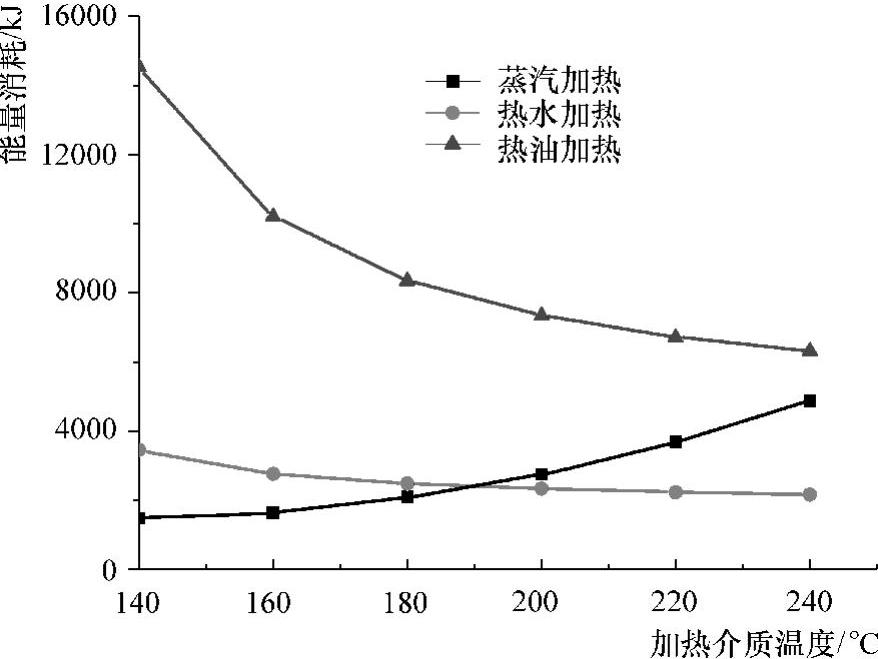

对于基于热流体介质快速加热的快速热循环注塑工艺,加热阶段因模具加热而消耗的能量可根据式(5-55)计算得出。计算中假设高温蒸汽、热水、热油提供装置的热效率为95%,由模具加热冷却管道流出的高温蒸汽、热水、热油的热能回收利用率分别为50%、80%和80%,加热冷却管道入口处与出口处加热介质的温差为5℃,管道中高温蒸汽、热水和热油的流速分别为15m/s、4m/s和1m/s。图5-24所示为加热阶段各加热介质的能量消耗对比。从图中可以看出,热油加热模具消耗的能量最多,随着加热介质温度升高,蒸汽加热模具消耗的能量逐渐增多,热水加热模具消耗的能量逐渐减小,但减小的幅度较小,热油加热模具消耗的能量则显著减小。对比蒸汽加热模具的能耗与热水加热模具的能耗可以发现,两者的大小关系存在一个临界加热介质温度,约为190℃,当加热介质温度低于临界温度时,蒸汽加热模具消耗的能量相对较多,而当加热介质温度高于临界温度时,则反之。结合图5-23和图5-24可以看出,当以热油为加热介质时,应当尽量提高热油的温度,以获得更高的加热效率和更低的能量消耗;而当以高温蒸汽或热水为加热介质时,加热介质温度不宜过高,一方面是因为过高温度的加热介质对改善加热效率和减少能耗的作用不大,对于高温蒸汽,其温度过高甚至会增加能量的消耗;另一方面是由于随着蒸汽和热水温度升高,它们的压力将快速增加,例如180℃的饱和热水或蒸汽对应的压力为1.0MPa,而200℃的饱和热水或蒸汽对应的压力则高达1.6MPa,这将显著增加加热系统的构建和维护成本,同时带来更多的不安全因素。

图5-23 加热介质温度与加热时间之间的关系(https://www.daowen.com)

图5-24 加热阶段各加热介质的能量消耗对比

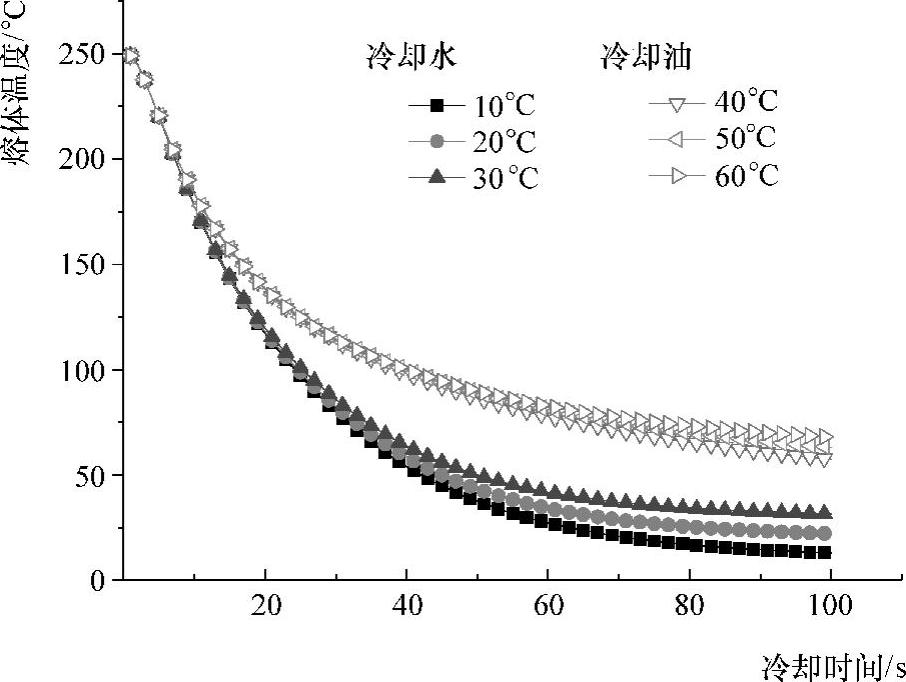

为了分析冷却介质温度对冷却效率的影响,分别选择10℃、20℃、30℃的水和40℃、50℃、60℃的油作为冷却介质。油在低温下的黏度较大,其在加热冷却管道中的流动很难达到完全湍流状态,导致其对模具的冷却效果很差。所以,与冷却水相比,冷却油的温度相对较高。图5-25所示为冷却阶段不同温度的冷却介质对应的塑件中心层上M2点的温度响应曲线。从图中可以看出,冷却水对应的塑件中心层的冷却速度明显快于冷却油对应的塑件中心层的冷却速度,这表明冷却水的冷却效率更高,更适合用于模具的快速冷却。对于同一冷却介质,适当降低冷却介质的温度有利于提高塑件的冷却速度,但是效果不是很明显。例如,当塑件完全冷却至顶出温度以下时,10℃、20℃、30℃冷却水对应的冷却时间分别为23.7s、24.1s和24.7s,最大仅相差1s。因此,对于快速热循环注塑工艺,常温冷却水(15~25℃)即能够满足模具快速冷却的要求,而无需专门冷却设备提供温度更低的冷却水。对于冷却油,在保证冷却油的流动状态可以达到湍流的情况下,应当尽量降低冷却油的温度,以获得更高的冷却效率和减少不必要的能量消耗。

图5-25 冷却阶段不同温度的冷却介质对应的塑件中心层上M2点的温度响应曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。