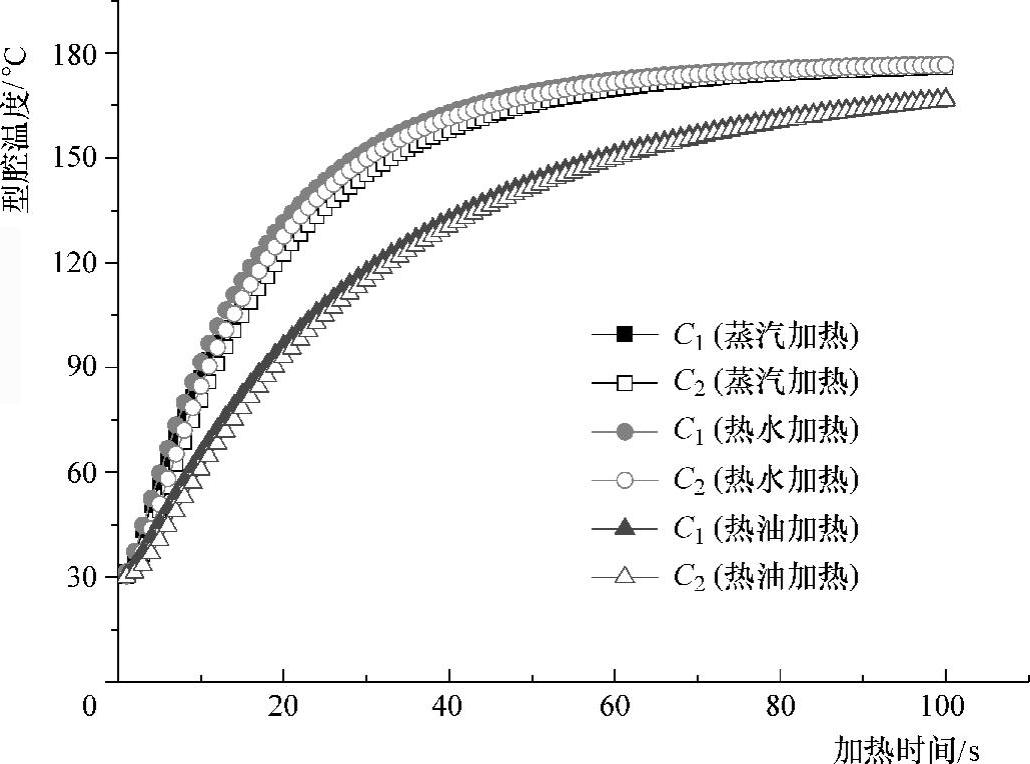

图5-19 不同加热介质对应的加热阶段型腔表面上C1和C2点的温度响应曲线

常用加热介质主要包括高温蒸汽、热水和热油,而常用冷却介质主要包括冷却水和冷却油。由于加热介质和冷却介质采用相同的模内管路,且水与油不能混合,所以当以高温蒸汽或热水为加热介质时,冷却介质应选择低温水;而当以热油为加热介质时,冷却介质则应选择低温油。为便于比较加热介质对模具加热效率的影响,假定所有加热介质的温度均为180℃。

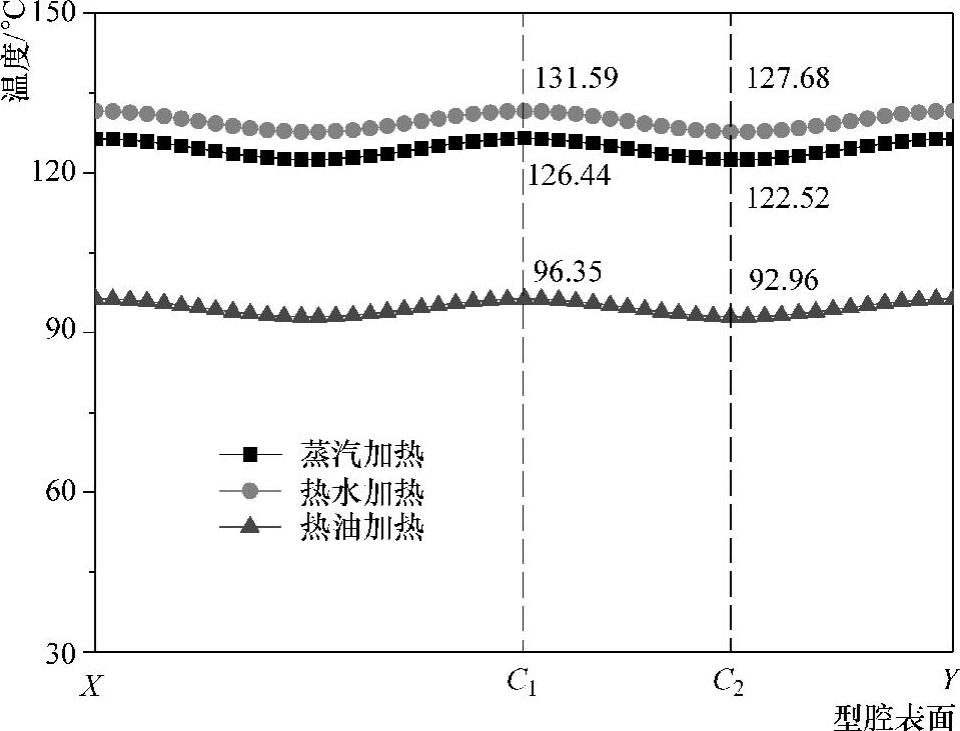

图5-19所示为加热阶段三种加热介质对应的型腔表面上C1和C2点的温度响应曲线。由图可看出,温度响应曲线分为两束,一束为高温蒸汽和热水对应的型腔表面温度响应曲线,另一束为热油对应的型腔表面温度响应曲线。高温蒸汽与热水的加热效率基本相同,均明显高于热油的加热效率。在前40s的加热时间里,高温蒸汽、热水和热油对应的型腔表面平均升温速度分别为3.2℃/s、3.3℃/s和2.5℃/s,当模具型腔表面升高至120℃时,各加热介质对应的加热时间分别为19.2s、17.7s和33.0s。由图5-19可看出,对于所有加热介质,型腔表面上C1和C2点的温度响应曲线几乎都重合,这表明在整个加热过程中各加热介质对应的型腔表面温度分布很均匀,如图5-20所示。由图5-20可看出,经20s加热后,三种加热介质对应的型腔表面平均温度分别为125℃、130℃和95℃,型腔表面最大温差分别为3.92℃、3.91℃和3.39℃。

(www.daowen.com)

(www.daowen.com)

图5-20 经20s加热后型腔表面的温度分布

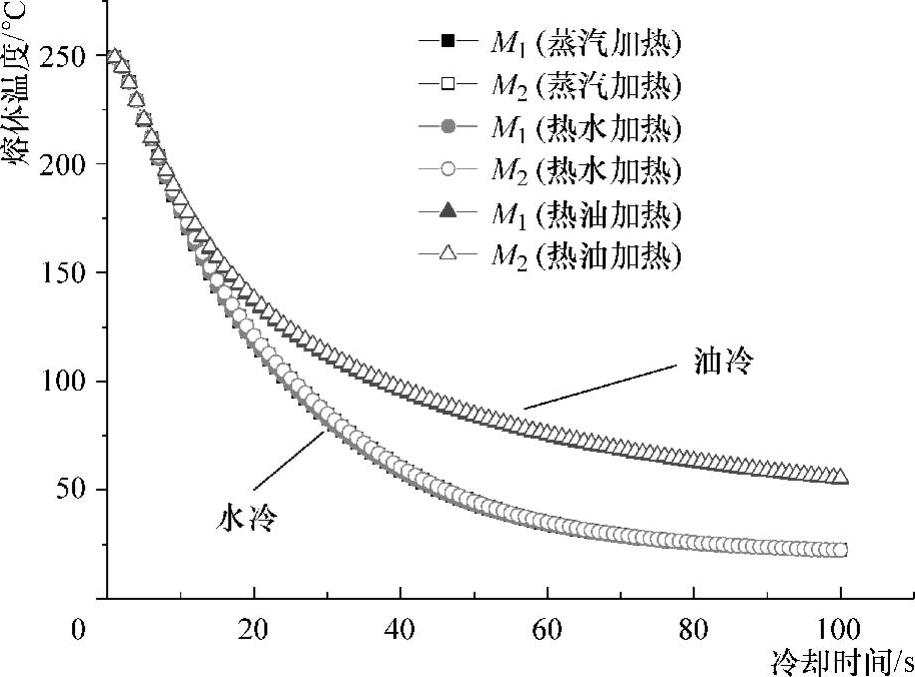

图5-21所示为冷却阶段塑件中心层上M1和M2点的温度响应曲线。从图中可以看出,蒸汽加热模具和热水加热模具对应的塑件冷却速度要明显快于热油加热模具对应的塑件冷却速度,这表明冷却水的冷却效率远高于冷却油的冷却效率。当塑件温度完全冷却至顶出温度(104.5℃)以下时,蒸汽加热-水冷、热水加热-水冷以及热油加热-油冷三种模具温度控制方式对应的冷却时间分别24.1s、24.2s和34.9s。结合加热阶段的分析结果可以看出,蒸汽加热-水冷和热水加热-水冷的模温控制方式更适合于注塑模具的快速加热和快速冷却。

图5-21 冷却阶段塑件中心层上M1和M2点的温度响应曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。