能量消耗是衡量快速热循环注塑工艺的一个重要技术指标,它直接影响注塑生产成本,本节主要对比分析蒸汽加热快速热循环注塑与电加热快速热循环注塑的能量消耗。对快速热循环注塑工艺能量消耗的评价主要包括两部分,即加热阶段的能量消耗和冷却阶段的能量消耗。在加热阶段,蒸汽加热快速热循环注塑的能量消耗主要体现在高温蒸汽的消耗量,而电加热快速热循环注塑的能量消耗则主要体现在电加热元件的电能消耗上。在冷却阶段,快速热循环注塑工艺的能量消耗主要体现在冷却水的消耗量上。

在蒸汽加热快速热循环注塑的加热阶段,高温高压蒸汽高速流过模具内的加热冷却管道而快速加热模具,高温蒸汽的质量流速可表示为

式中,Ws表示高温蒸汽的质量流速(kg/s);N表示并行加热冷却管道的数量;D表示加热冷却管道的直径(m);us和ρs分别表示加热冷却管道中蒸汽的流速(m/s)和密度(kg/m3)。

考虑到由模具流出的高温蒸汽可以进行回收利用,则单个成型周期加热阶段消耗的总热量可用下面的公式表示

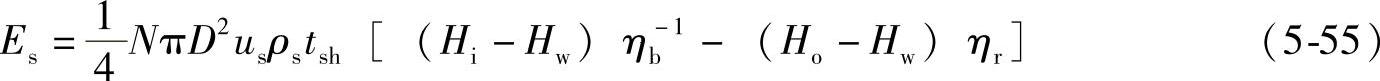

式中,Es表示单个蒸汽加热快速热循环注塑成型周期加热阶段消耗的总热量(J);Hi、Ho、Hw分别表示流入和流出模具的高温蒸汽以及常温水的焓(J);tsh表示蒸汽加热快速热循环注塑模具的加热时间(s);ηb-1、ηr-1分别表示蒸汽锅炉的热效率和由加热冷却管道流出的蒸汽的热能回收利用效率。

把式(5-54)代入式(5-53)可得

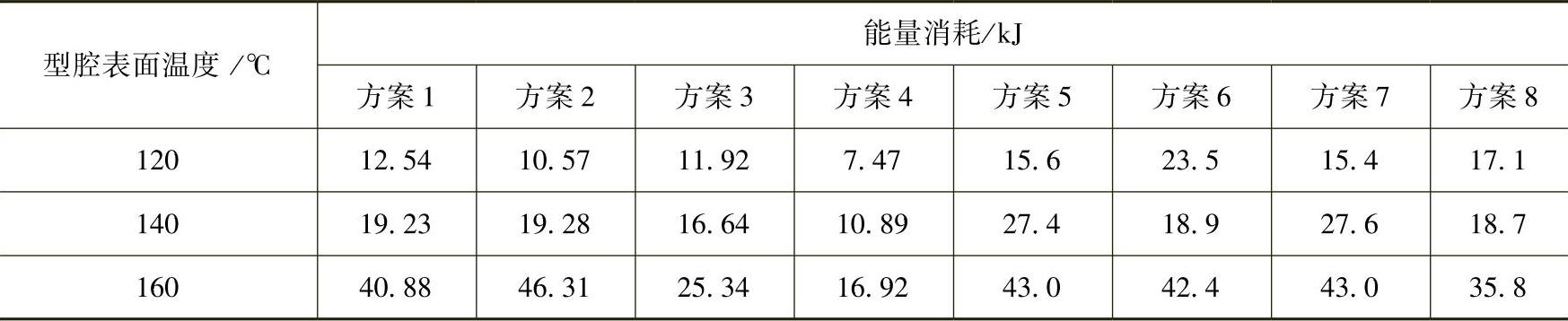

对于图5-8给出的蒸汽加热快速热循环注塑简化分析模型,加热冷却管道的直径为ϕ 6mm,并行加热冷却管道的数量为2。加热冷却管道入口处高温蒸汽的温度为180℃,其焓值为2777.21kJ/kg,密度为5.16kg/m3。根据实际生产中测量的结果,加热冷却管道中蒸汽的流速约为13.7m/s[38]。加热冷却管道出口处高温蒸汽的温度为175℃左右,其焓值为2772.71kJ/kg。常温水的焓值为104.83kJ/kg。电热蒸汽锅炉的热效率几乎高达100%。对于由加热冷却管道流出的蒸汽,一般可用于采暖、干燥、洗浴等,此处假设回收蒸汽的热能利用率为50%。另外,蒸汽加热快速热循环注塑的模具加热时间可通过热响应分析获得。把上述参数值代入式(5-55),即可求得蒸汽加热快速热循环注塑工艺加热阶段的能量消耗。表5-7所示为计算得出的不同型腔表面温度下对应的蒸汽加热快速热循环注塑工艺与电加热快速热循环注塑工艺加热阶段的能量消耗。

表5-7 计算得出的不同型腔表面温度下对应的蒸汽加热快速热循环注塑工艺与电加热快速热循环注塑工艺加热阶段的能量消耗

对于电加热快速热循环注塑工艺,其单个成型周期加热阶段的能量消耗可用下面的表达式计算(https://www.daowen.com)

Ee=mπdLqteh(5-56)式中,Ee表示单个电加热快速热循环注塑成型周期加热阶段消耗的总热量(J);m表示电热管的数量;d、L、q分别表示电热管的直径(m)、长度(m)和功率密度(W/m2);teh表示电加热快速热循环注塑模具的加热时间(s)。

对于图5-8给出的电加热快速热循环注塑简化分析模型,电热管的直径、长度、功率密度分别为ϕ 6mm、500mm、30W/cm2。模具型腔板中电热管的数量为2。电加热快速热循环注塑模具的加热时间可以通过上一节的热响应分析获得。将上述参数值代入式(5-56),即可计算得出电加热快速热循环注塑工艺加热阶段的能量消耗,相应的计算结果已列入表5-7。

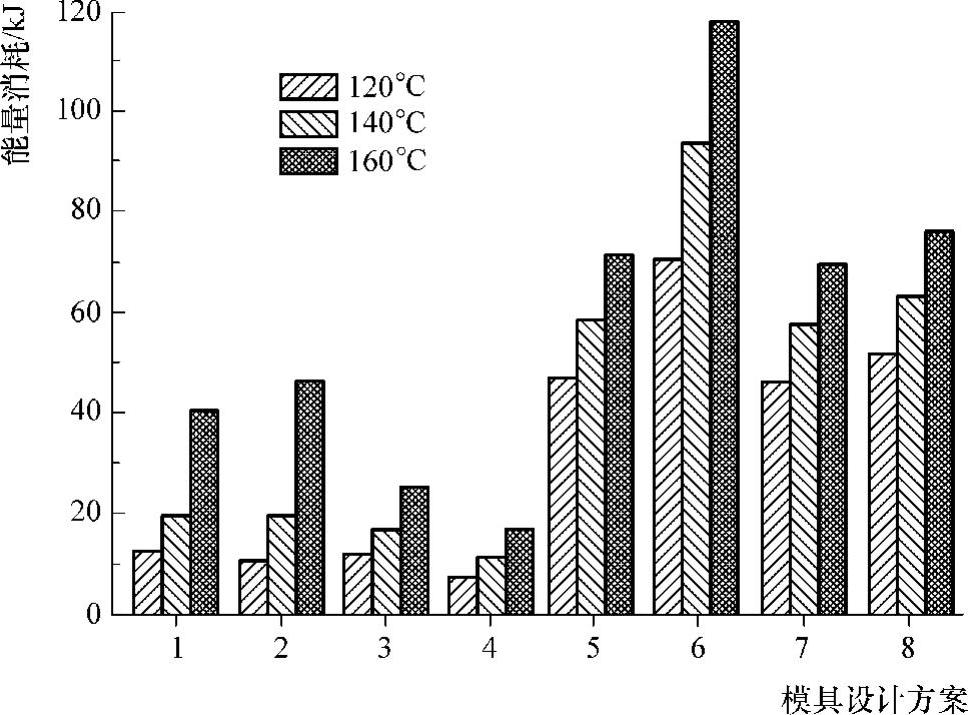

图5-16所示为蒸汽加热快速热循环注塑与电加热快速热循环注塑加热阶段的能量消耗对比。从图中可以明显看出,蒸汽加热快速热循环注塑加热阶段的能量消耗明显低于电加热快速热循环注塑加热阶段的能量消耗,这意味着在蒸汽锅炉满负荷工作状态下蒸汽加热快速热循环注塑工艺消耗的热能更少,其生产成本更低。通过对比有无隔热层的模具设计方案可以看出,隔热层结构可以有效减少快速热循环注塑工艺加热阶段的能耗,并且随着型腔表面温度升高,隔热层结构对降低能耗的作用越加明显。在上述型腔表面温度范围内,对于无隔热结构的蒸汽加热快速热循环注塑模具,模具材料的导热性能对能耗的影响较小;对于有隔热层结构的蒸汽加热快速热循环注塑模具,提高模具材料的导热性能可有效降低能耗。而对于电加热快速热循环注塑模具,无论有无隔热层结构,提高模具材料的导热性能都会导致能耗增大,但隔热层结构可以有效减缓能耗增长的幅度。

图5-16 蒸汽加热快速热循环注塑与电加热快速热循环注塑加热阶段的能量消耗对比

值得注意的是,由于在传热分析中假设沿加热冷却管路轴向上蒸汽与管壁之间的表面传热系数是均匀的,所以蒸汽加热快速热循环注塑工艺加热阶段的能耗与蒸汽管路长度无关。但实际上,随着加热冷却管道长度增加,蒸汽温度将逐渐下降,且管壁上凝结液厚度将逐渐增大,这使得蒸汽与管壁间的换热能力逐渐降低,从而导致模具加热不均。因此,在实际蒸汽加热快速热循环注塑模具设计中,单条加热冷却管路的长度是存在一定限制的。生产应用表明,当单条加热冷却管路的长度不超过2m时,型腔表面温度的均匀性是可以满足快速热循环注塑成型要求的。这表明只要模具内串行加热冷却管路的长度小于2m,上述关于蒸汽加热快速热循环注塑加热阶段能耗的计算结果都是适用的。而表5-7列出的电加热快速热循环注塑加热阶段的能耗是基于电热管的长度为0.5m计算得出的。当型腔板尺寸增大时,电热管的长度也将相应地增加,电加热快速热循环注塑加热阶段的能耗也会随之增大。与蒸汽加热快速热循环注塑工艺相比,其高能耗的劣势也就更加明显。而当型腔板尺寸减小时,电热管的长度也相应地缩短,电加热快速热循环注塑加热阶段的能耗也随着降低,从而缓解电加热快速热循环注塑在能耗方面的劣势;当型腔尺寸减小到一定程度时,电加热快速热循环注塑加热阶段的能耗甚至可能会低于蒸汽加热快速热循环注塑加热阶段的能耗。因此,从能量消耗角度看,蒸汽加热快速热循环注塑更适合于大中型塑件,而电加热快速热循环注塑更适合于中小型塑件。

在冷却阶段,两种快速热循环注塑工艺都是利用高速流入冷却管道的低温冷却水冷却模具及其型腔中的塑料熔体。在一个快速热循环注塑成型周期中,冷却水的消耗量可用下面的公式表示

式中,V表示消耗的冷却水的体积(m3);n表示并行冷却管道的数量;Dc表示冷却管道的直径(m)(对于蒸汽加热快速热循环注塑模具,冷却管道直径即为加热冷却管道的直径D);uw表示冷却管道中冷却水的流速(m/s);tc表示冷却的时间(s)。

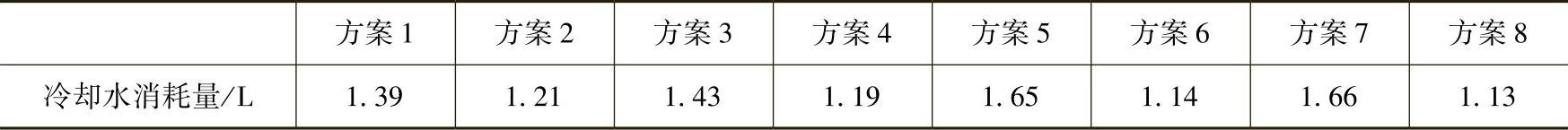

在蒸汽加热快速热循环注塑模具中,冷却介质与加热介质采用的是相同的管路,即所谓的加热冷却管路。管路的直径为ϕ 6mm,并行管路的数量为2。从图5-8和图5-9中可以看出,电加热快速热循环注塑模具中冷却管道的直径为ϕ 4mm,分析模型中对应的并行冷却管路的数量为4。冷却管路中冷却水的流速均为1.2m/s。两种快速热循环注塑工艺冷却阶段的时间可通过热响应分析获得,如图5-15所示。上述8种模具设计方案对应的冷却时间分别为20.7s、17.8s、21.1s、17.6s、27.4s、18.9s、27.6s和18.7s。把上述变量值代入公式(5-57)可求出蒸汽加热快速热循环注塑和电加热快速热循环注塑冷却阶段各模具设计方案对应的冷却水消耗量,计算结果见表5-8。从表中可以看出,当模具材料为导热性能相对较差的不锈钢时,蒸汽加热快速热循环注塑消耗的冷却水明显少于电加热快速热循环注塑消耗的冷却水,而当模具材料为导热性较好的铜合金时,蒸汽加热快速热循环注塑冷却阶段消耗的冷却水则略多于电加热快速热循环注塑冷却阶段消耗的冷却水。另外,提高模具材料的导热性能可显著减小冷却水的消耗量,而模具中的隔热层结构对冷却水消耗量的影响很小。

表5-8 蒸汽加热快速热循环注塑与电加热快速热循环注塑冷却阶段的冷却水消耗量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。