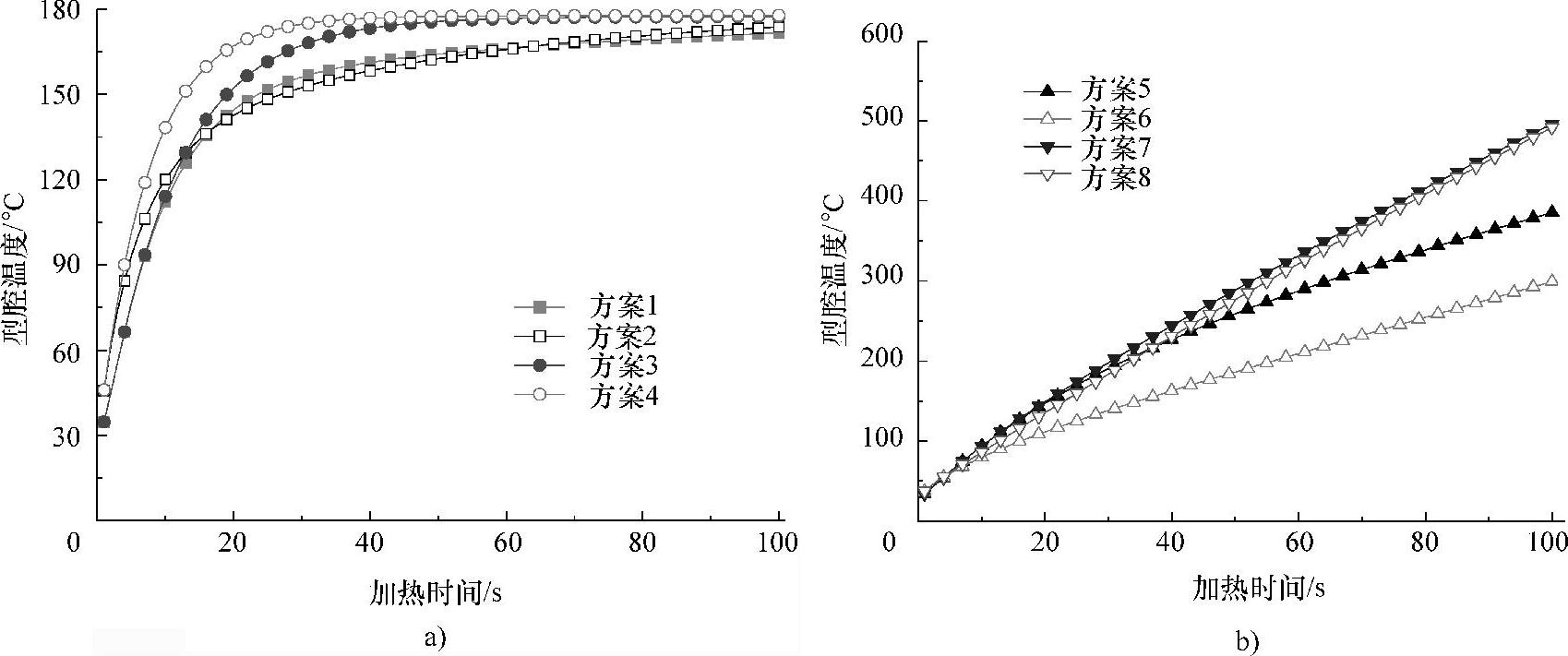

图5-10a所示为设计方案中蒸汽加热快速热循环注塑模具型腔表面上V点的温度响应曲线。从整体上看,在模具加热的前20s,模具型腔表面温度快速增加,而在随后的20s,模具型腔表面的升温速度迅速减小,模具型腔表面温度增长缓慢。经过40s加热后,模具型腔表面的升温速度已经变得非常缓慢,其温度逐渐趋于稳定。由于经40s加热后,继续延长加热时间,模具型腔表面温度增长幅度很小,所以可以认为40s即为蒸汽加热快速热循环注塑模具的有效加热时间。在有效加热时间内,模具型腔表面温度快速增长,而当加热时间超过有效加热时间后,模具型腔表面温度几乎不再增长。

图5-10 加热过程中模具型腔表面上V点的温度响应曲线

a)蒸汽加热 b)电加热

在有效加热时间里,方案3和方案4的型腔表面温度可以升高至175℃左右,而方案1和方案2的型腔表面温度仅能够升高至160℃左右,这说明方案3和方案4中模具的隔热层可以有效提高模具型腔表面的温升极限。这主要是因为型腔板与固定板之间的隔热层可以有效阻止热量由型腔板向固定板的扩散,从而减少了热量损失,提高了型腔表面的加热速度。由于一些工程塑料具有比较高的玻璃化转变温度或熔点温度,对模具型腔表面温度的要求也比较高,所以通过增加隔热层提高模具型腔表面的升温极限对于扩展蒸汽加热快速热循环注塑工艺的应用范围具有重要意义。从图5-10a中还可以看出,在加热的初始阶段,方案2和方案4中模具型腔表面的升温速度明显高于方案1和方案3中模具型腔表面的升温速度。这表明具有高热导率属性的AMPCO 940模具材料可以显著改善模具型腔表面的初始加热速度。根据上面的分析可以得出,隔热层结构既能够提高蒸汽加热快速热循环注塑模具型腔表面的升温极限又能够改善模具型腔表面的加热效率,从而可以降低蒸汽加热快速热循环注塑工艺的能量消耗和提高生产效率,所以这种隔热层结构对蒸汽加热快速热循环注塑模具是十分必要的。另外,在条件允许的情况下,应当尽量选择导热性能更优的模具材料,以提高模具型腔表面的加热效率。

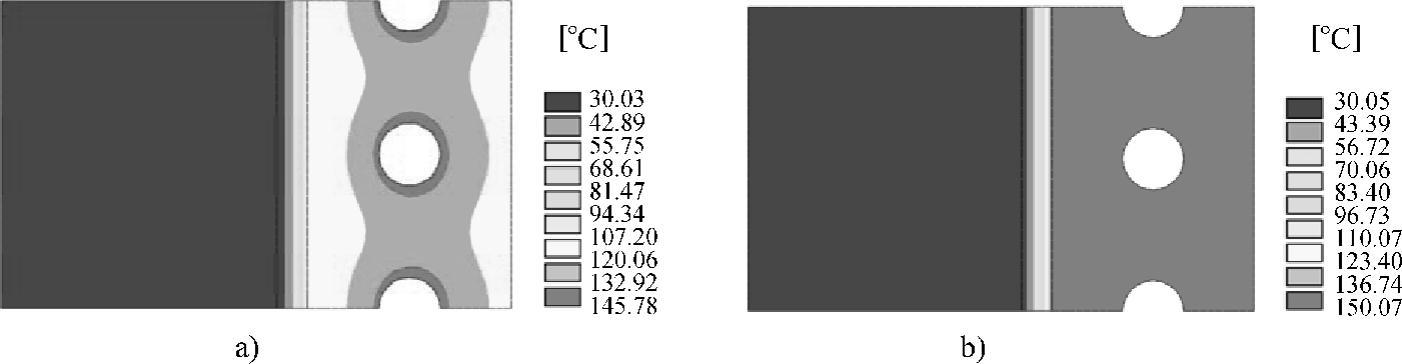

图5-11所示为经15 s加热后方案3和方案4模具内部的温度分布云图。从图中可以看出,采用高热导率模具材料的方案4的模具型腔表面温度要比采用低热导率模具材料的方案3的模具型腔表面温度高20℃左右。

图5-11 经15s加热后蒸汽加热快速热循环注塑模具的温度分布云图

a)方案3 b)方案4

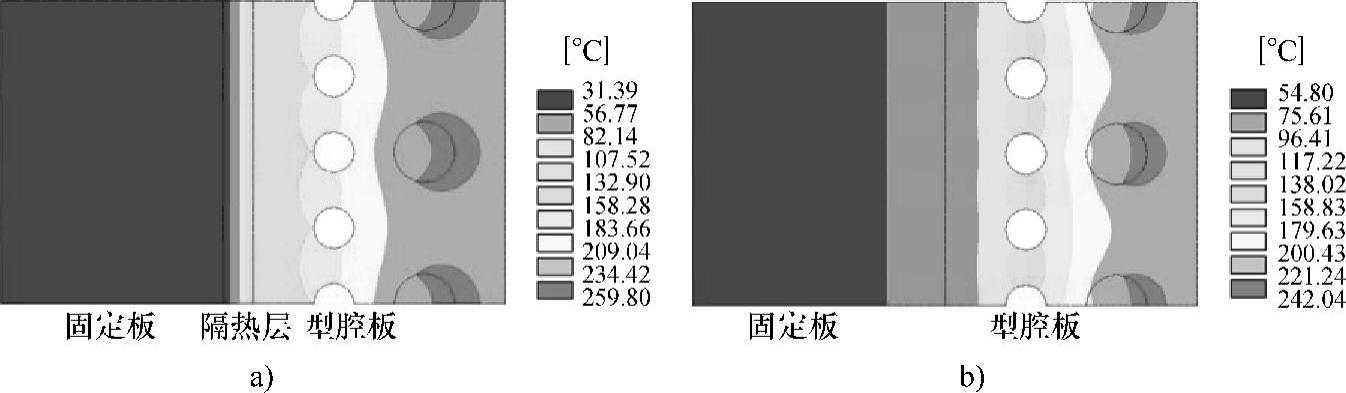

图5-10b所示为四种不同电加热快速热循环注塑模具设计方案对应的模具型腔表面上V点的温度响应曲线。从图中可以看出,对于所有的模具设计方案,在加热过程中模具型腔表面温度均呈现近似直线增长。在100s的加热时间里,方案5~8的模具型腔表面温度的平均增长速度分别为3.56℃/s、5.63℃/s、6.11℃/s和6.85℃/s。对比方案5和方案6的温度响应曲线可以看出,方案5中模具型腔表面的升温速度远高于方案6中模具型腔表面的升温速度,这说明对于没有采用隔热层结构的电加热快速热循环注塑模具,增加模具型腔板材料的热导率不但没有提高型腔表面的加热速度,反而导致模具型腔表面的加热速度明显降低。其原因是热导率高的模具材料加快了热量由型腔板向固定板中的扩散,增加了热量的损失,但是电加热元件释放的总热量是保持不变的,这意味着型腔板中的热量减小,从而导致型腔表面的升温速度降低。对比方案7和方案8的温度响应曲线可以看出,对于采用隔热层结构的电加热快速热循环注塑模具,模具材料的导热性能对模具型腔表面的加热速度影响甚微。对比方案5和方案7的温度响应曲线可以看出,隔热层结构可以显著改善模具型腔表面的加热速度。其原因是隔热层可以有效阻止热量由型腔板向固定板的扩散,减少热量损失和提高加热效率,如图5-12所示。

综上所述,隔热层结构对改善电加热快速热循环注塑模具的加热效率同样十分必要,但通过采用导热性能更优的模具材料并不能有效改善电加热快速热循环注塑模具的加热效率。

图5-12 经40s加热后电加热快速热循环注塑模具的温度分布云图(https://www.daowen.com)

a)方案5 b)方案7

对比图5-10a和图5-10b可以看出,蒸汽加热快速热循环注塑模具型腔表面和电加热快速热循环注塑模具型腔表面的热响应过程具有明显的差异。在加热过程中,蒸汽加热快速热循环注塑模具型腔表面的初始升温速度非常高,但随着加热时间增大升温速度逐渐降低,最终趋于稳定,而电加热快速热循环注塑模具型腔表面温度随加热时间几乎呈线性增长。对于蒸汽加热快速热循环注塑模具,在加热阶段的前20s,方案1~4的模具型腔表面温度的平均增长速度分别为5.73℃/s、5.63℃/s、6.11℃/s和6.85℃/s,高于方案5~8对应的电加热快速热循环注塑模具型腔表面温度的平均增长速度。但若在蒸汽加热快速热循环注塑模具的有效加热时间40s内计算型腔表面温度的平均增长速度,方案1~4对应的模具型腔表面温度的平均增长速度分别仅为3.27℃/s、3.21℃/s、3.58℃/s、3.67℃/s,低于方案5~8对应的电加热快速热循环注塑模具型腔表面温度的平均增长速度。因此,在对蒸汽加热快速热循环注塑模具与电加热快速热循环注塑模具的加热效率进行比较时,需要考虑塑料材料对模具型腔表面最高温度的具体要求。通常情况下,当要求的模具型腔表面温度相对较低时,蒸汽加热快速热循环注塑模具具有更高的加热效率,而当要求的模具型腔表面温度相对较高时,则电加热快速热循环注塑模具的加热效率较高。另外,蒸汽加热快速热循环注塑模具型腔表面存在升温极限,这导致蒸汽加热快速热循环注塑工艺的应用范围存在一定局限,无法满足低流动性工程塑料的快速热循环注塑成型要求,而电加热快速热循环注塑则不存在这种限制,通过延长加热时间,模具型腔表面温度可以加热至250℃以上,从而可满足几乎所有工程塑料对超高模具型腔表面温度的要求。

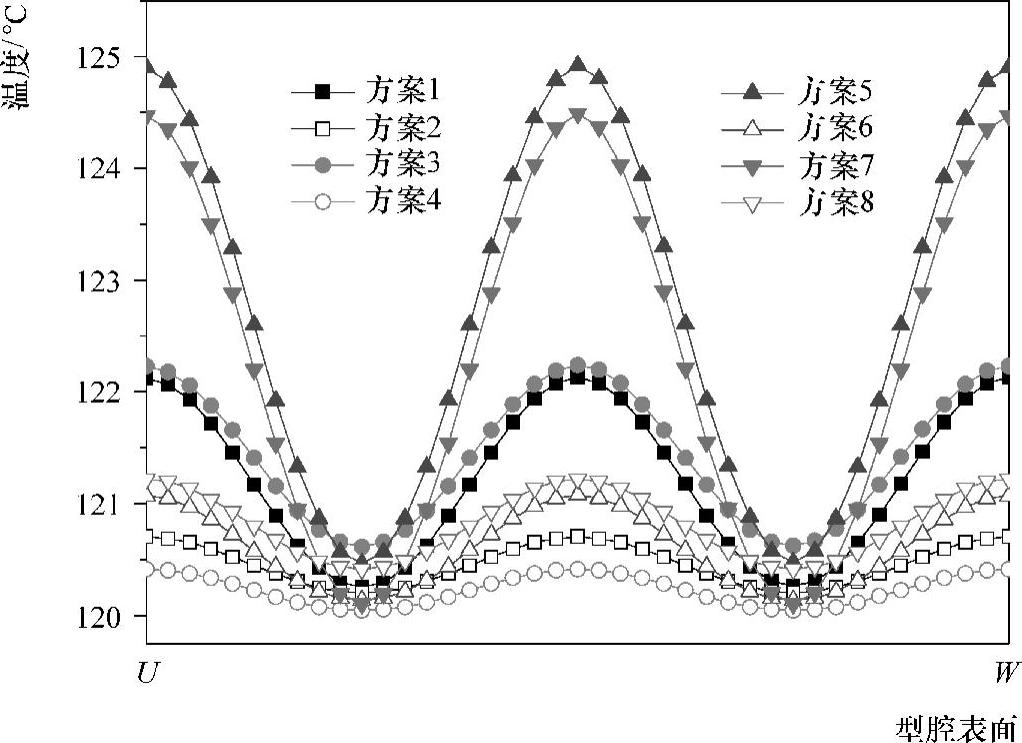

在快速热循环注塑工艺中,加热结束时型腔表面温度的均匀性对最终成型塑件的表面质量具有非常重要的影响。因此,有必要分析各模具设计方案对型腔表面温度均匀性的影响。图5-13所示为型腔表面温度完全升高至120℃时型腔表面U-W的温度分布情况。从图中可以看出,蒸汽加热快速热循环注塑模具型腔表面温度的均匀性明显优于电加热快速热循环注塑模具型腔表面温度的均匀性,尤其是当模具材料为热导率相对较低的不锈钢时。高热导率的模具材料可以有效改善模具型腔表面温度的均匀性,例如,当模具材料为热导率较高的AMPCO 940时,蒸汽加热快速热循环注塑和电加热快速热循环注塑模具型腔表面的最大温差可分别由1.7℃和4.4℃缩小为0.4℃和0.8℃。另外,尽管隔热层的作用不是很明显,但它同样可以在一定程度上改善型腔表面温度分布的均匀性。

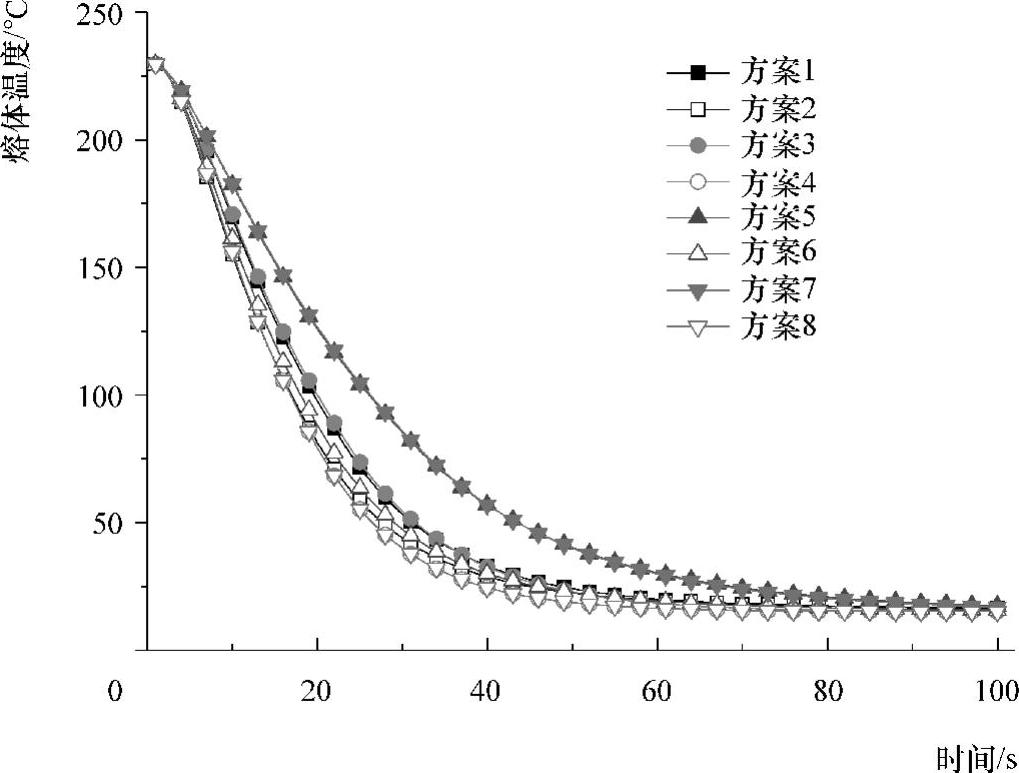

图5-14所示为冷却阶段熔体中心层上Y点的温度响应曲线。从图中可以看出,蒸汽加热快速热循环注塑工艺中熔体的冷却速度要明显高于电加热快速热循环注塑工艺中熔体的冷却速度,尤其是当模具材料为导热性相对较差的不锈钢时,其原因是在电加热快速热循环注塑模具中冷却管道距离型腔表面的距离相对较远。对于电加热快速热循环注塑工艺,采用导热性更优的模具材料可以显著提升熔体的冷却效率,而对于蒸汽加热快速热循环注塑,模具材料的导热性能对熔体冷却的影响则并不是十分显著。对于相同的加热方式和模具材料,有隔热层与无隔热层模具设计方案对应的熔体温度响应曲线几乎是重合的,这表明隔热层对熔体冷却效率影响甚微。由于受到成本、耐用性、抛光性等方面的限制,尤其是对于大型塑料模具,模具型腔与型芯板的材料仍以导热性相对较差的不锈钢模具金属为主,所以对于电加热快速热循环注塑工艺,其模具结构仍需进一步优化,以加强模具冷却系统的冷却效率,从而提高熔体的冷却速度和缩短成型周期。

图5-13 型腔表面完全升高至120℃以上时型腔表面U-W的温度分布

图5-14 冷却过程中熔体中心层上Y点的温度响应曲线

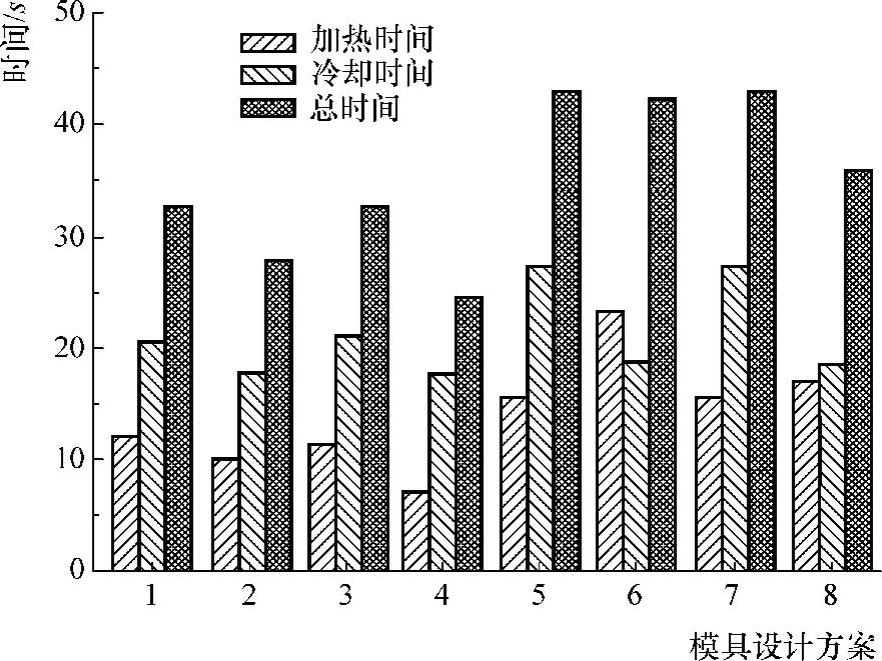

图5-15所示为计算得出的各设计方案中蒸汽加热快速热循环注塑与电加热快速热循环注塑模具加热时间和冷却时间的对比。从图中可明显看出,蒸汽加热快速热循环注塑模具具有更短的加热时间和冷却时间,这表明蒸汽加热快速热循环注塑具有更短的成型周期和更高的生产效率。

图5-15 计算得出的各设计方案中蒸汽加热快速热循环注塑与电加热快速热循环注塑的加热冷却时间对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。