对于蒸汽加热快速热循环注塑工艺,模具与加热系统之间的热交换指的是模具加热管道与高温蒸汽之间的热交换。高温蒸汽遇到冷的加热管道壁时,会发生凝结现象,所以蒸汽与管道壁间的热交换属于有相变的对流换热,即所谓的凝结换热。高温蒸汽凝结会释放潜热,从而显著提高换热强度。

根据凝结液体在壁面上存在的形式不同,蒸汽凝结可分为膜状凝结和珠状凝结两种。膜状凝结是凝结液体能够润湿壁面,而在壁面上形成一层完整的液膜。珠状凝结是凝结液体不能很好地润湿壁面,而在壁面上形成一个个小液珠。无论是以膜状还是以珠状形式出现,凝结液都在高温蒸汽与壁面之间的传热中形成一个热阻。由于膜状凝结液产生的热阻远高于珠状凝结液产生的热阻,所以就提高换热强度而言,珠状凝结要明显优于膜状凝结。虽然在实际应用中期望获得珠状凝结,以获得高的换热效率,但一般很难获得和维持这种凝结状态。因此,通常基于膜状凝结的假设计算蒸汽与壁面间的表面传热系数。

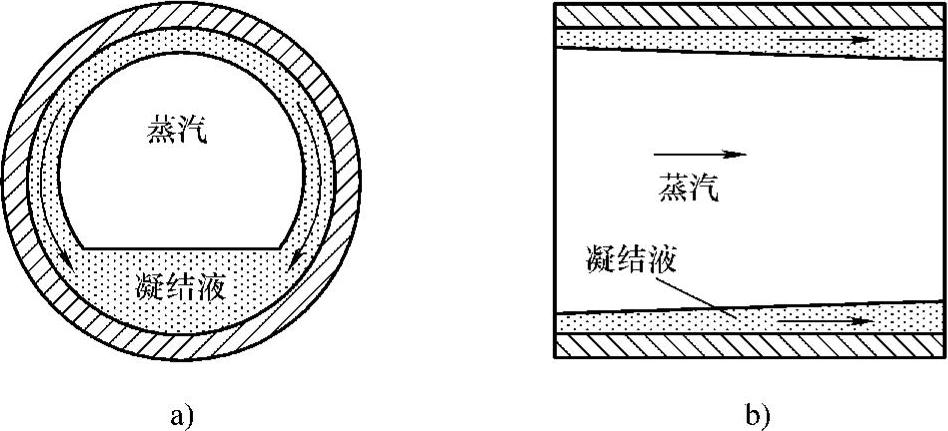

在蒸汽加热快速热循环注塑工艺中,高温蒸汽在模具内部加热管道的凝结可近似为水平管内的膜状凝结。根据蒸汽在管内的流动速度不同,水平管内发生的膜状凝结具有两种方式,如图5-2所示。第一种方式,管内蒸汽的流动速度较低,凝结液由管子的上部流向底部,凝结液主要积聚在管子的底部,并与蒸汽一起沿轴向流动。第二种方式,管内蒸汽的流动速度较高,蒸汽与凝结液形成的两相流动状态变成环状,蒸汽占据了圆环的中心区域,外层凝结液厚度沿流动方向逐渐增加。

对于蒸汽流速较低的情况,蒸汽与管壁间的平均表面传热系数可用如下的表达式计算[128]

式中,h表示平均表面传热系数[W/(m2·℃)];ρl、μl、λl分别表示凝结液的密度(kg/m3)、动力黏度(Pa·s)和热导率[W/(m·℃)];ρg表示蒸汽的密度(kg/m3);ilg表示蒸汽的液化热(J/kg);ΔT表示凝结液膜层内外表面的温差(℃);D表示管道的直径(m)。

图5-2 水平管内膜状凝结方式

a)低流速蒸汽 b)高流速蒸汽

对于蒸汽流速较高的情况,蒸汽与管壁间的平均表面传热系数可用下面的表达式计算[175]

式中,Rel、Prl分别表示凝结液的雷诺数和普朗特数;C、n表示与冷凝液雷诺数有关的常数。

当Rel﹥5×104时,C和n分别取0.0265和0.8;当Rel﹤5×104时,C和n分别取5.03和1/3。Rel可根据下面的表达式计算

(https://www.daowen.com)

(https://www.daowen.com)

式中,G表示蒸汽的单位面积质量流量(kg/s);x表示蒸汽干度。

对蒸汽加热快速热循环注塑模具加热进行分析时,高温蒸汽与模具内部加热管道壁间的换热是通过在加热管道壁施加第三类边界条件实现的,其数学表达式为

式中,λm表示模具材料的热导率[W/(m·℃)];Γ1表示加热管道表面;Ts表示高温蒸汽的温度(℃)。

对于电加热快速热循环注塑工艺,模具与加热系统之间的热交换指的是模具与内部电加热元件之间的热交换。加热阶段,电加热元件内的电热丝不断产生焦耳热,热量不断扩散,经由电加热元件传入模具,从而加热模具和提高模具型腔表面的温度。加热过程的传热属于有内热源的非稳态热传导,表达式(5-3)所示为这种传热模式下的导热微分控制方程。

在对电加热快速热循环注塑模具加热进行分析时,电加热元件的加热作用是通过在模具内部电加热元件安装孔的表面施加等效的热流密度来实现的,即在安装孔的表面上施加第二类边界条件,其数学表达式为

式中,Γ′1表示电加热元件安装孔的表面;qv表示根据电加热元件的功率密度计算得出的电加热元件表面的等效热流密度(W/m2)。

qv的值可利用下面的表达式进行计算

式中,Q表示电加热元件的功率(W);S表示电加热元件有效加热部分的外表面积(m2)。当电加热元件为电热管时,S可表示为

S=πDchL(5-21)

式中,Dch、L分别表示电热管的外直径(m)和有效加热段的长度(m)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。