注塑产品的质量不仅与模具结构和成型工艺及其参数有关,还取决于产品本身的结构设计是否符合成型的工艺性要求。结构良好的塑件,不仅能提高产品的生产效率,还能减少产品的成型缺陷。快速热循环注塑成型工艺虽然能够消除产品表面的熔接痕、流痕等缺陷,能得到表面光泽度优越的高品质产品,但是产品表面却容易产生缩痕,并且成型产品难于脱模。为避免上述缺陷的产生,本书作者及其团队通过对比快速热循环注塑工艺与常规注塑工艺的不同和特点,研究了快速热循环注塑工艺的特点及其对应的产品结构特点,提出了快速热循环注塑产品结构应满足的要求及其所遵循的原则。与常规注塑产品相比,快速热循环注塑产品的结构必须满足以下要求:

1)产品结构设计要合理,便于模具的加工制造和快速热循环注塑成型工艺的实施。

2)在保证产品外观质量和使用性能的前提下,产品结构要力求简单,壁厚要均匀一致,便于后续的装配操作。

3)要减少塑件成型前后的辅助工作,尽量避免成型后的二次加工,做到产品成型的高效率、低消耗。

为此,快速热循环注塑产品的结构设计应遵循以下原则。

(1)壁厚设计 塑件壁厚是最重要的结构要素,要根据材料性能、塑件的结构要求和成型工艺要求综合而定。一般来说,壁厚太小,会导致塑件强度和刚度不足,使注射时充模困难;壁厚太大,会增加冷却时间,降低生产效率,且易产生气泡、缩孔以及表面缩痕等注塑缺陷。因此,常规热塑性塑件的壁厚不宜小于1mm,常选用2~4mm。快速热循环注塑成型产品表面光泽度很高,表面轻微的缩痕现象就会引起比普通产品更加明显的光泽波,因此对壁厚要求更加严格。快速热循环注塑产品的壁厚要以不引起表面缩痕为标准。通常情况下,根据实际生产经验,快速热循环注塑成型产品的厚度控制在3.5mm以下。成型时,快速热循环注塑模具型腔要达到注塑塑料的热变形温度以上,熔体在型腔内的流动性较好,因此,该工艺可以很好地成型壁厚小于1mm的薄壁产品。

(2)脱模斜度设计 脱模斜度是指平行于模具开合模方向,塑件壁面所应具有的倾斜度。由于塑料在型腔内从熔融状态转变为固体状态,会产生一定的尺寸收缩,从而使塑件易包在模具型芯和型腔的凸出部分,造成塑件难以取出,甚至会导致表面擦伤、拉毛等现象,因此,在进行产品设计时要保证一定的脱模斜度。常规注塑下,热塑性塑件常用的脱模斜度为0.5°~3°。快速热循环注塑成型过程中,塑件要经历从高温急速冷却到低温的变化过程,其表面黏着力大且收缩较少,因此其脱模斜度要大于常规塑件。工程应用表明,快速热循环注塑塑件的脱模斜度大于3°时才能保证顺利取出。

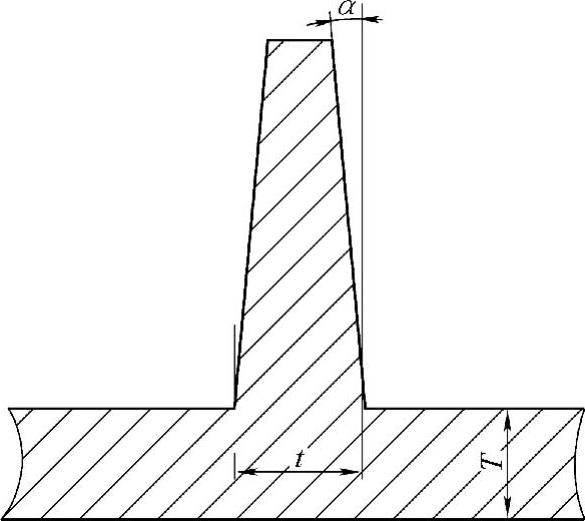

(3)加强筋设计 塑件背面的加强筋不仅能提高塑件的强度和刚性,避免塑件产生变形,在某些情况下,加强筋还能改善塑件成型过程中熔体流动情况。快速热循环注塑产品要求其表面达到镜面状态,因此,为保证表面的平整度,经常在塑件背面设计加强筋以提高其刚度。此外,采用加强筋结构不仅可降低产品的厚度,避免表面缩痕,同时还能减少塑件成型时所需要的冷却时间,提高生产效率。与常规注塑工艺类似,快速热循环注塑件加强筋常设计成图4-39所示的结构形式。

为避免塑件表面缩痕和冷却过程中引起的过度收缩,常规产品中加强筋的宽度为t=(0.4~0.5)T。工程应用发现,快速热循环注塑产品加强筋底部宽度必须小于常规产品加强筋底部宽度才能避免缩痕产生,适合快速热循环注塑产品加强筋的宽度及加强筋的脱模斜度为t=(0.25~0.35)T,α=1.5°。其中,T为产品壁厚,t为加强筋底部宽度,α为加强筋的脱模斜度。

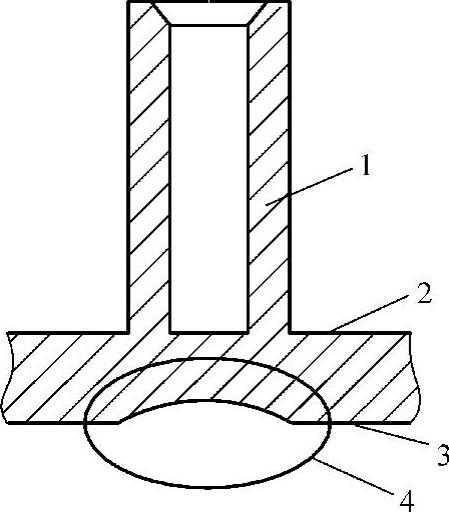

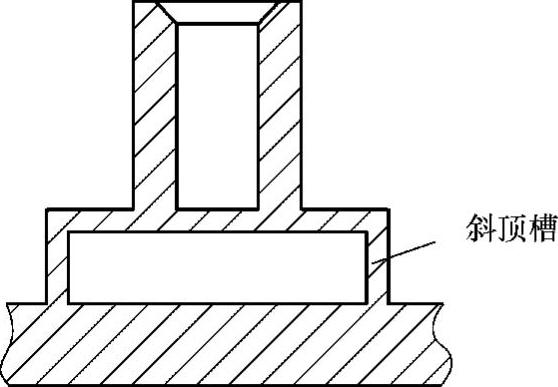

(4)螺钉柱(孔)设计 为满足功能要求,塑件背面通常设计有螺钉柱或螺钉孔。设计该类特征时,除了要满足塑件的使用要求和孔的形状、位置应有利于塑件成型外,还要保证塑件有足够的使用强度。常规产品螺钉柱(孔)的设计易在产品表面引起缩痕现象,如图4-40所示。因此,快速热循环注塑产品结构必须进行防缩设计。采用添加斜顶槽的螺钉孔结构可以有效减轻缩痕,如图4-41所示,可提高塑件壁厚的均匀性,有效避免产品外表面缩痕的产生。无法加斜顶槽的螺钉孔,则要通过减小螺钉孔底部厚度尺寸进行防缩,如图4-42所示。图中防缩槽尺寸要求为t=(0.5~0.7)T,H=(2~5)T。其中,t为防缩槽底部宽度,T为塑件壁厚,H为螺钉孔高度。根据以上公式所设计的防缩槽能够满足设计要求。图4-43a所示为常规产品设计所采用的螺钉孔设计,图4-43b所示为设计的适合快速热循环注塑工艺的斜顶槽式螺钉孔设计,图4-43c所示为采用提出的斜顶槽式螺钉孔设计所获得的实际快速热循环注塑产品。

图4-39 快速热循环注塑件加强筋结构(https://www.daowen.com)

图4-40 导致缺陷的产品结构

1—螺钉柱 2—内表面 3—外表面 4—缩痕

图4-41 带斜顶槽的产品结构

图4-42 带防缩槽的产品结构

图4-43 产品背面的螺钉孔特征

a)常规注塑产品螺钉孔设计 b)快速热循环注塑产品斜顶槽式螺钉孔设计 c)采用提出的斜顶槽式螺钉孔设计获得的实际快速热循环注塑产品

(5)收缩率设计 注塑成型过程中,熔融塑料充填结束后冷却固化,从模具中取出时会出现收缩现象。因此,为保证产品尺寸精度,产品和模具设计时要充分考虑材料的收缩率。对快速热循环注塑产品,因熔体在高温的型腔内流动,流动密度较高,当模具迅速从高温降到低温时,产品的收缩比常规注塑工艺获得的产品要小。我们通过反复实验与工程应用发现,快速热循环注塑产品的收缩率是常规注塑产品收缩率的70%~85%,模具设计时必须考虑该项特点,否则会影响塑件的尺寸精度。此外,实际产品的收缩率还要综合考虑生产中产品的壁厚、注塑机以及所用的塑料材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。