为了获得高光泽塑件,模具型腔表面需要进行镜面抛光处理。模具抛光是模具表面工程中的重要组成部分,是模具制造过程中后处理的重要工艺。注塑模具表面质量的优劣直接影响注塑成型产品的质量。快速热循环注塑生产出的产品要求具有很高的光泽度,这对模具型腔成型面的光泽度提出了很高的要求,要求模具型腔的成型面表面粗糙度必须≤Ra0.025μm。国内模具抛光至Ra0.05μm的抛光设备、磨具磨料及工艺较多,而要抛至Ra0.025μm大平面镜面抛光设备、磨具磨料及工艺尚处于摸索阶段。从抛光设备、磨具磨料等方面着手,探寻可抛光到Ra0.025μm的方法,满足高光模具的工艺要求,是快速热循环注塑模具技术研究的重点之一。目前,国内模具抛光设备、磨具、磨料及工艺尚无法满足模具型腔表面超高镜面抛光的要求。

快速热循环注塑模具的抛光,属于精密模具抛光,以机械抛光为主。对模具型腔成型面进行抛光时必须在车间内清洁的抛光室内单独进行。抛光用到的工具和研磨膏主要以进口产品为主,抛光的周期长,对工人的技术要求高。研究合理的抛光工艺对缩短模具的制造周期,降低模具的成本具有重要意义。我们从抛光设备、磨具磨料等各方面着手,通过反复的实验研究开发了一种可抛光到Ra0.025μm的镜面抛光方法,满足了快速热循环注塑模具的要求。型腔表面超高镜面抛光工艺主要由以下几个步骤组成:

(1)准备工作 要想获得高质量的抛光效果,最重要的是要具备高质量的油石、砂纸和金刚石研磨膏等抛光工具和辅助品。

1)油石:准备600#、800#、1000#、1500#、2000#、3000#的油石。

2)煤油盒:一种油石必须单独存放在一个煤油盒中,防止油石之间相互影响。

3)砂纸:准备1500#、2000#、3000#砂纸,并分开存放在做好的砂纸筒内。

4)研磨膏:准备8000#、14000#研磨膏和3mm、2mm、1mm厚的研磨片。

5)抛光板:用竹片制作抛光板。可根据模具的形状将抛光板做成不同形状。

6)抽纸、脱脂棉、清洗剂、酒精、刀片、风动工具等。

以上所有抛光所用工具均需单独存放,禁止混放,防止造成相互污染,特别是砂纸和油石要做到细在上、粗在下的放置。

(2)抛光基本方法

1)新模具抛光前,必须检查有无碰伤、划伤和未加工项。先用600#油石去除加工痕,采用“十字”交叉法将抛光面找平,找平的好坏直接影响后续抛光工序,应避免使用较粗的油石去除加工痕,否则易使抛光表面变形过大。

2)用600#油石找平后,用800#油石进行交叉抛光,彻底除去600#油石的抛光痕,用相同的方法抛到3000#。注意在换号抛光前一定要彻底清洗抛光表面,以去掉上一号所留下的油石(砂纸)颗粒。模具边缘处的抛光切忌沿着棱线的方向运动,应与棱线成45°的方向在棱线的两侧均匀地进行。由于砂纸容易使分型面塌角,因此边缘处不能采用砂纸抛光。

3)分别用1500#、2000#、3000#砂纸除去步骤2)中油石的抛光痕。该阶段必须彻底去除前一阶段的抛光纹。否则,在模具抛光到至镜面状态以后,极易观测到留下的抛光痕迹。抛光时,必须先进行前一阶段的粗抛光,然后进行下一阶段的抛光工序。

4)砂纸和油石抛光完成,表面清洗完毕后,需采用研磨膏进行后续的抛光。先用8000#研磨膏,在风动工具和羊毛毡片的带动下,轻微地进行第一次抛光,然后检查有无较深的砂纸痕,如有则用油石、砂纸除去。再用风动工具进行第二次抛光,完成后,用8000#研磨膏手工研磨,研磨时必须沿同一方向进行。

5)8000#研磨膏抛光完毕并清洗后,用14000#研磨膏继续进行抛光,其方法和8000#研磨膏相同。进行最终镜面抛光时,必须在没有灰尘和杂物的环境下进行,力度要小,用自然的身体晃动带动手臂进行抛光操作,否则,会使抛光面杂乱无章、凹凸不平。

用砂纸抛光应注意以下几点:(www.daowen.com)

1)用砂纸抛光时,需要采用较软的木棒或竹棒辅助进行。在抛光圆面或球面时,使用软木棒可更好地配合圆面和球面的弧度。而较硬的木棒,则更适用于平整表面的抛光。抛光时,修整木棒的末端使其能与抛光表面形状保持吻合,避免木棒(或竹棒)的锐角接触抛光表面而造成较深的划痕。

2)当换用不同型号的砂纸时,抛光方向应变换45°~90°,可快速分辨前一型号砂纸抛光后留下的条纹阴影。在换不同型号砂纸之前,必须用100%纯棉花蘸取酒精或其他清洁液对抛光表面进行仔细擦拭,防止残留在表面的沙砾毁坏后续整个抛光工作。从砂纸抛光换成金刚石研磨膏抛光时,清洁过程同样重要,在抛光继续进行之前,必须完全清除掉所有颗粒和煤油。

3)为避免擦伤和烧伤工件表面,在用1500#砂纸进行抛光时必须施加小载荷以及采用两步抛光法对表面进行抛光。用每一种型号的砂纸进行抛光时都应沿两个不同方向进行两次抛光,两个方向之间每次转动45°~90°。

研磨抛光应注意以下几点:

1)研磨抛光必须在较轻的压力下进行。在用8000#研磨膏抛光工件时,常用载荷为0.1~0.2MPa,由于实际中很难保持此载荷的精准度,操作时可在木条上做一个薄且窄的手柄,或者在竹条上切去一部分使其更加柔软,可便于控制抛光压力,以确保模具表面压力不会过高。

2)当使用研磨膏抛光时,不仅工作表面要保持洁净,抛光者的双手也必须仔细清洁。

3)每次抛光时间不应过长,时间越短,效果越好。否则将会造成橘皮和点蚀现象。

4)为获得高质量的抛光效果,应避免容易发热的抛光方法和工具,如抛光轮抛光,抛光轮产生的热量会很容易造成橘皮现象。

5)当抛光过程停止时,为保证工件表面洁净,必须仔细去除所有研磨剂和润滑剂,并在抛光表面喷淋一层模具防锈涂层。

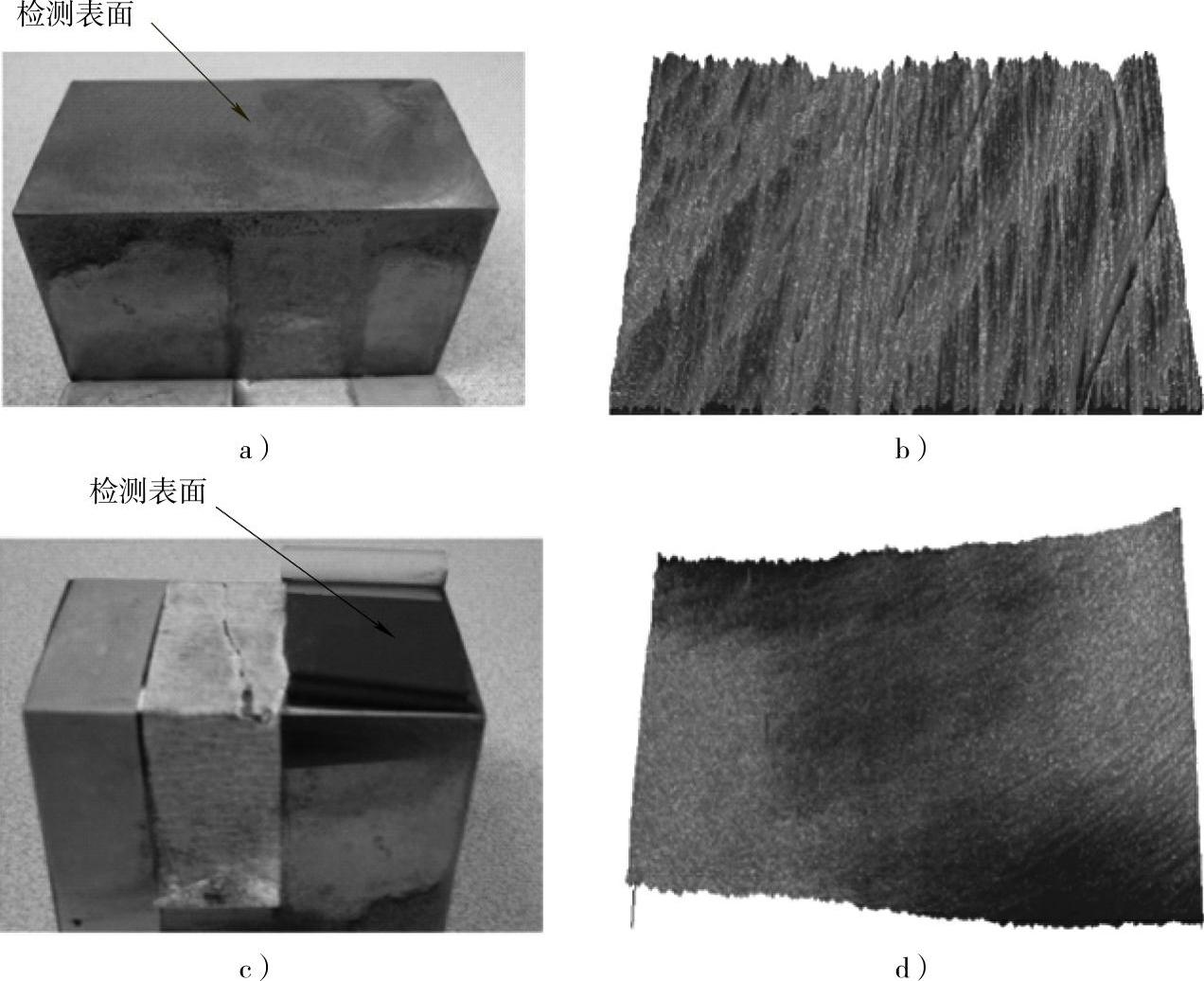

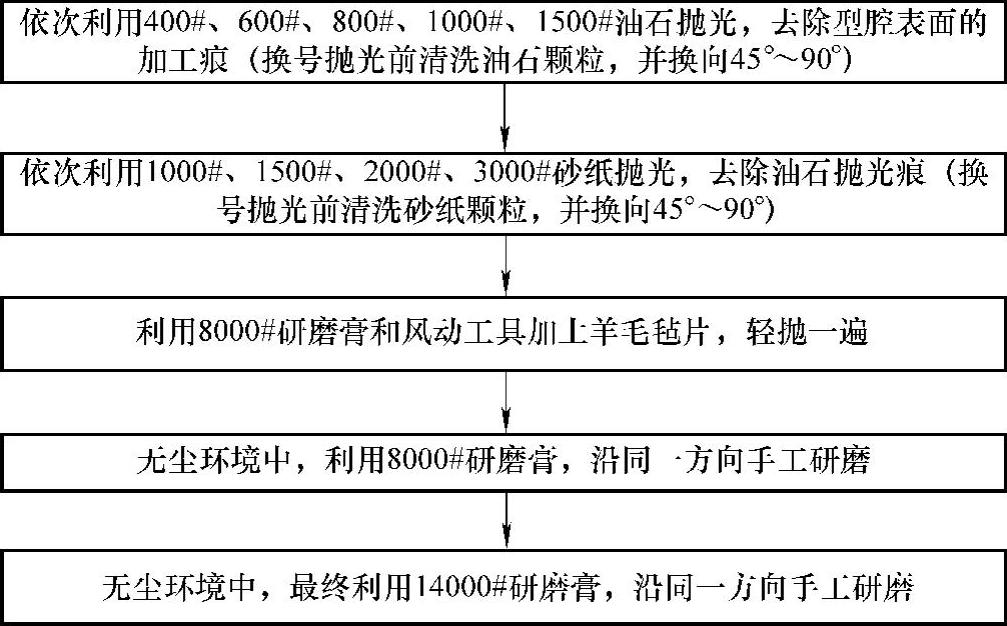

图4-37所示为抛光前后试样表面的微观形貌对比。经测试,抛光前的试样的表面粗糙度为Ra1.25μm,抛光后的试样表面粗糙度达到了Ra0.022μm,从而能够满足高光产品对模具型腔表面粗糙度的要求。图4-38所示为模具型腔超高镜面抛光的具体工艺流程。

图4-37 抛光前后试样表面的微观形貌对比

a)抛光前试样 b)抛光前试样表面形貌 c)抛光后试样 d)抛光后试样表面形貌

图4-38 模具型腔超高镜面抛光的具体工艺流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。