加热冷却管道不但影响加热与冷却效率和温度均匀性,而且还影响模具的结构强度和疲劳寿命。它对产品质量、成型效率和生产成本等都有着直接且重要的影响。因此,加热冷却管道设计是蒸汽加热快速热循环注塑模具设计的关键技术之一。对于型腔形状比较简单的蒸汽加热快速热循环注塑模具,常规的直线型加热冷却管道就可以基本满足快速热循环注塑工艺对模具温度快速变化和模具型腔表面温度均匀性的要求,但是对于具有复杂型腔形状的蒸汽加热快速热循环注塑模具,这种直线型加热冷却管道很难保证模具型腔表面的加热与冷却效率和温度均匀性。

为了实现复杂三维形状模具型腔的快速均匀加热和冷却,可以借鉴常规注塑模具的随形冷却管道设计方法[135,136,141,142,144],设计开发适用于蒸汽加热快速热循环注塑模具的随形加热冷却管道。所谓随形加热冷却管道就是加热冷却管道跟随模具型腔的空间几何形状分布,型腔表面与加热冷却管道间距基本一致。通常情况下,随形加热冷却管道均属于三维空间管道,常规的钻孔加工方法无法满足随形加热冷却管道的加工要求。在常规注塑中,具有随形冷却管道的模具通常采用三维打印(Three Dimension Printing,简称3DP)、粉末激光烧结(Se-lective Laser Sintering,简称SLS)、立体光固化(Stereo Lithography Apparatus,简称SLA)等自由实体制造(Solid Freeform Fabrication,简称SFF)技术进行加工制造[129,131]。虽然采用这些SFF技术可以加工制造出任意空间形状的三维冷却管道,有效改善模具冷却的均匀性,但是上述各种SFF技术只能加工某些特定的材料,制造的模具产品在结构强度、耐磨性、可抛光性、使用寿命等方面与模具钢产品还存在非常大的差距。因此,在常规注塑中,采用SFF制造的模具一般只用于中小批量的注塑生产。对于蒸汽加热快速热循环注塑工艺,由于模具需要经受频繁的急热急冷作用,工作条件更加恶劣,并且快速热循环注塑模具的加热冷却管道距离型腔表面更近,其型腔表面质量也具有非常高的要求,故采用SFF加工的具有随形加热冷却管道的模具很难满足蒸汽加热快速热循环注塑大批量生产的要求。

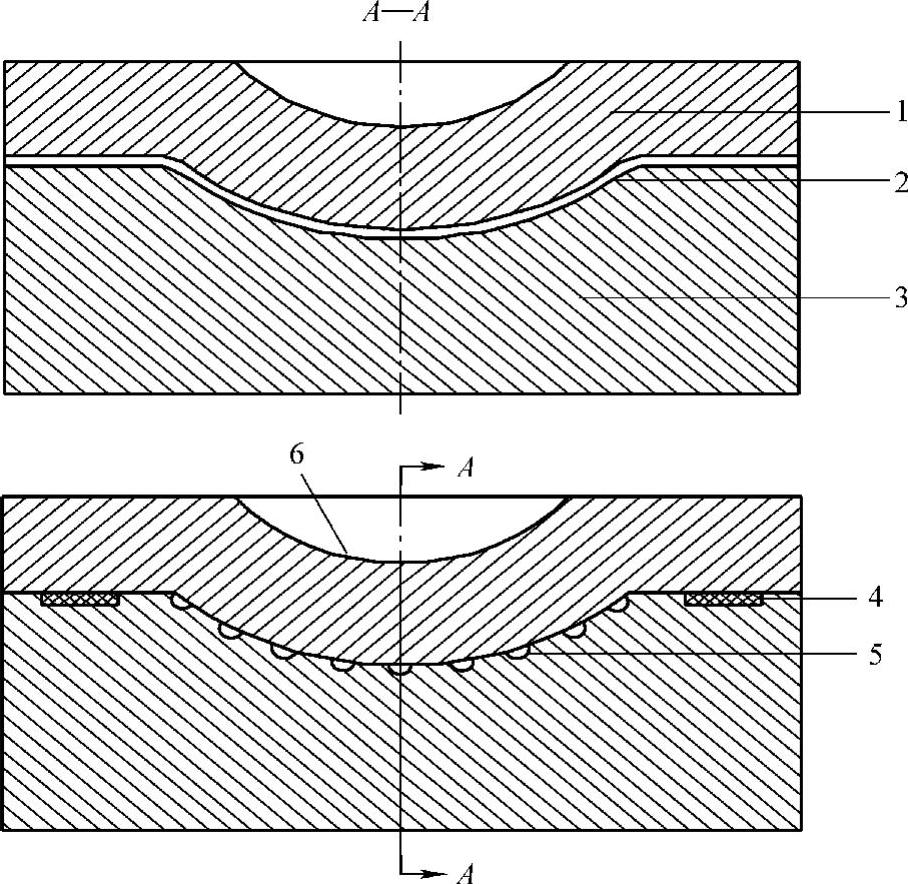

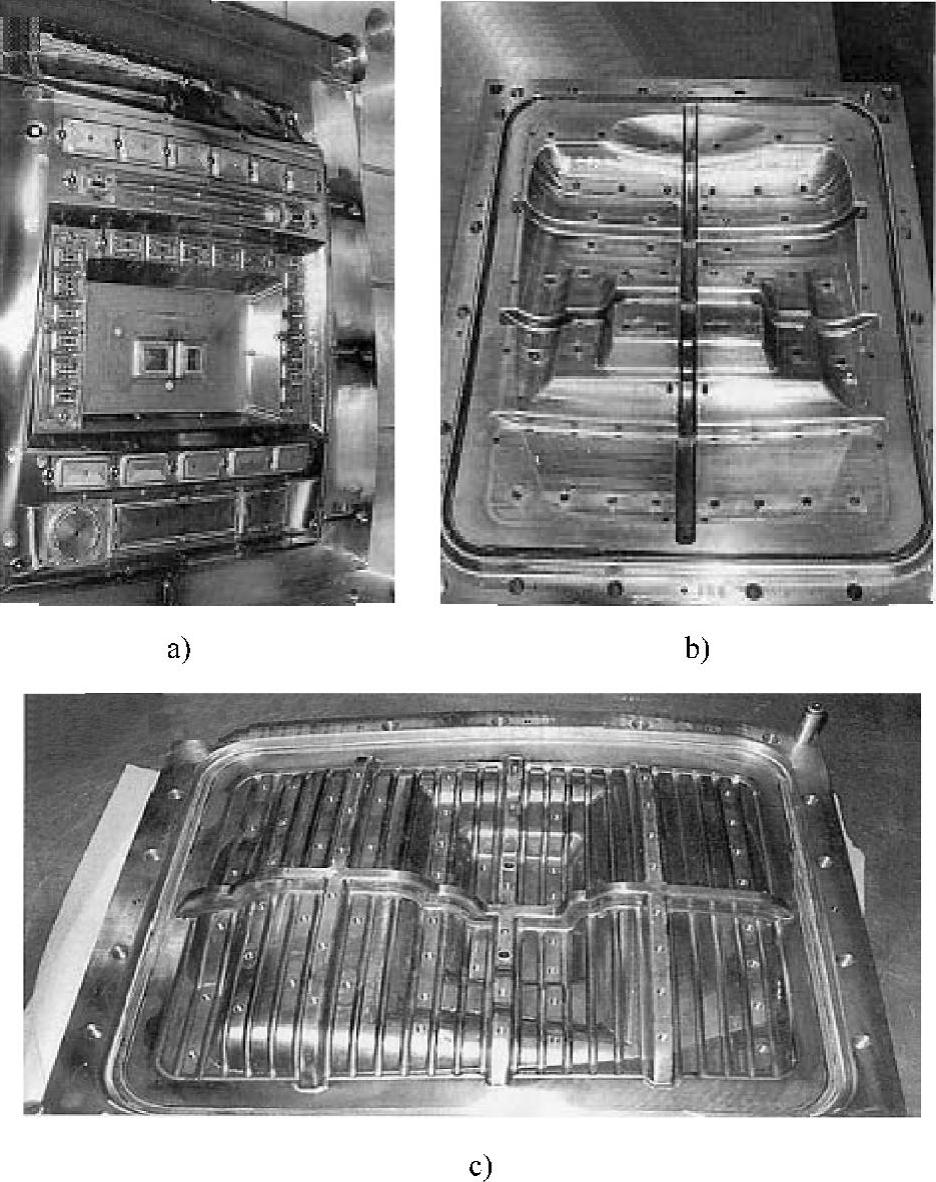

图4-32所示为一种具有分层结构的蒸汽加热快速热循环注塑模具。从图中可以看出,在这种蒸汽加热快速热循环注塑模具中,常规的整体式型腔板被拆分成了两部分,一部分是背面带有随形曲面的型腔板,另一部分是表面带有随形凹槽的型腔支承板。根据型腔表面的形状,在型腔板的背面加工出具有复杂形状的三维随形曲面。型腔支承板的支承面与型腔板的背面具有相同的的表面轮廓形状,但在型腔支承板的支撑面需要根据型腔表面形状加工出一系列的随形凹槽。型腔板背面与型腔支承板的支撑面构成一对配合面,两板安装配合后,型腔支承板表面的随形凹槽将被封闭起来而形成密封管道,此即为蒸汽加热快速热循环注塑模具的随形加热冷却管道。为了避免加热冷却介质由型腔板与型腔支承板的配合面溢出,在配合面的四周设置有密封槽和密封圈。由于利用常规的铣削加工方法,便可在型腔支承板表面加工出三维形状凹槽,所以采用这种分层模具结构后,可以选择综合性能优异的模具钢作为型腔与型芯板材料,加工制造出具有三维随形加热冷却管道的蒸汽加热快速热循环注塑模具。因此,这种具有随形加热冷却管道的蒸汽加热快速热循环注塑模具结构对扩大蒸汽加热快速热循环注塑工艺对复杂塑料产品形状的适应性具有十分重要的作用。图4-33所示为基于上述模具加工制造的具有随形加热冷却管道的型腔板。

图4-32 具有随形加热冷却管道的蒸汽加热快速热循环注塑模具结构示意图(https://www.daowen.com)

1—型腔板 2—加热/冷却管道 3—型腔支承板 4—密封圈 5—凹槽 6—型腔表面

图4-33 加工制造的具有随形加热冷却管道的型腔板

a)型芯表面 b)型芯背面 c)型芯支承板表面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。