通过构建电加热快速热循环注塑模具在加热和冷却过程的传热分析模型,可以分析确定电加热快速热循环注塑成型所需的模具加热时间和冷却时间,并研究加热和冷却过程中温度场的分布规律,为实际电加热快速热循环注塑生产提供理论指导。关于电加热快速热循环注塑模具的热响应分析,将在后面章节中给予详细研究和讨论,本节仅结合作者及其团队开发的液晶电视机面板电加热快速热循环注塑模具,简要分析其在加热和冷却过程中的热响应规律。

加热阶段,模具处于打开状态,型腔侧的模具表面将被持续加热至快速热循环注塑工艺要求的温度。由于模具型腔板的左、右及上侧部分的型腔表面具有相似的几何形状和结构,并且上、下、左、右各部分型腔具有近似等截面的特点,所以在进行传热分析时将选择比较有代表性的上、下侧型腔的二维截面作为研究对象。根据注塑车间的实际工作环境,假定模具的初始温度与车间的环境温度相同,均为30℃。模具型腔板材料为预硬镜面模具钢,其密度、热导率和比热容分别为7850kg/m3、34W/(m·℃)和460J/(kg·℃)。电热管内部绝缘填充物为氧化镁粉,其密度、热导率和比热容分别为2700kg/m3、5.5W/(m·℃)和1100J/(kg·℃)。

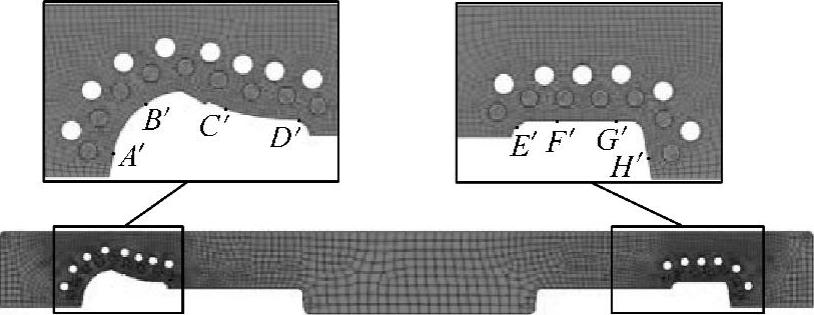

图4-23所示为加热阶段的传热分析模型。图中符号A′、B′、C′、D′、E′、F′、G′、H′分别代表型腔表面上的8个位置不同的点。型腔外表面与周围环境间的换热方式属于空气自由对流换热,表面传热系数为20W/(m2·℃)。考虑电热管与型腔板中安装孔的良好接触,以及在安装电热管时通过涂抹导热油以减小接触面的热阻,所以,在进行传热分析时将忽略接触面的热阻,在电热管与型腔板的接触面上直接施加热流密度边界条件。

图4-23 加热阶段的传热分析模型

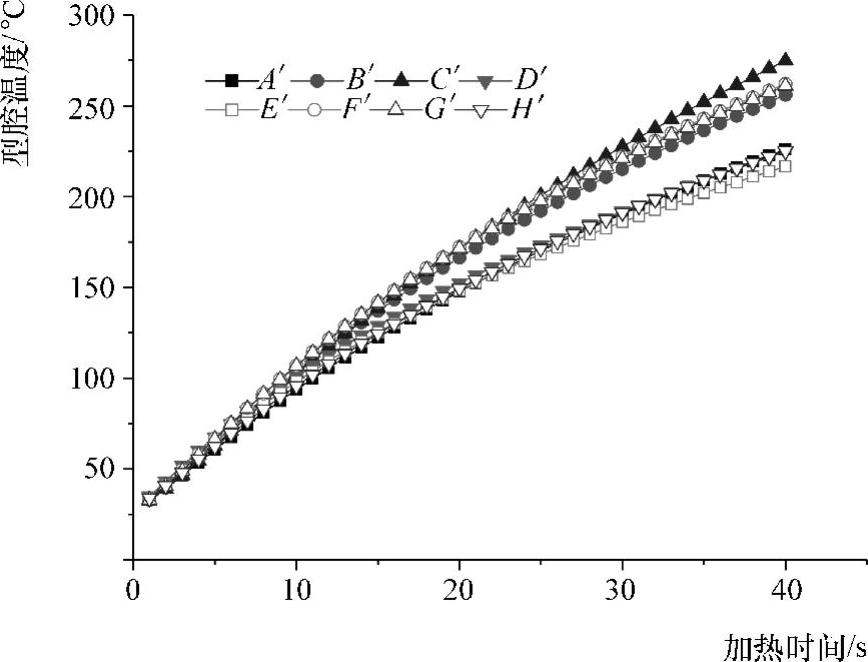

图4-24所示为加热过程中型腔表面上8个点的温度响应曲线。从图中可看出,在加热初期的前10s,型腔面上各点温度呈近似线性增长,并且升温速率基本一致,约为7℃/s。经10s加热后,型腔表面各点温度均升高至100℃左右。随着加热时间继续延长,型腔表面上各点温度增长速率逐渐减小,8条温度响应曲线逐渐由一束分为两束。型腔边角区域A′、D′、E′、H′点的升温速率略小于型腔中间区B′、C′、F′、G′点的升温速率,随加热时间延长,型腔表面中心区域与边角区域的温差逐渐扩大。在加热的前40s,型腔表面中间区域各点平均升温速率可达6℃/s左右,而边角区域各点平均升温速率约为5℃/s。对比图4-12和图4-24可以发现,加热过程中蒸汽加热快速热循环注塑模具的型腔表面存在一个升温极限,当型腔表面温度升高至一定水平后,型腔表面温度将逐渐趋于稳定,继续延长加热时间并不能明显提升型腔表面温度。而对于电加热快速热循环注塑模具,随加热时间增大,型腔表面温度将持续升高。经40s加热后,电加热快速热循环注塑模具的型腔表面温度可以达到230℃以上,远高于蒸汽加热快速热循环注塑模具型腔表面的升温极限。经13s加热后,电加热快速热循环注塑模具型腔表面温度可升高至110℃,高于高光ABS塑料的玻璃化转变温度,可满足快速热循环注塑工艺对填充阶段模具型腔表面温度的要求。

图4-24 加热阶段模具型腔表面各点的热响应曲线

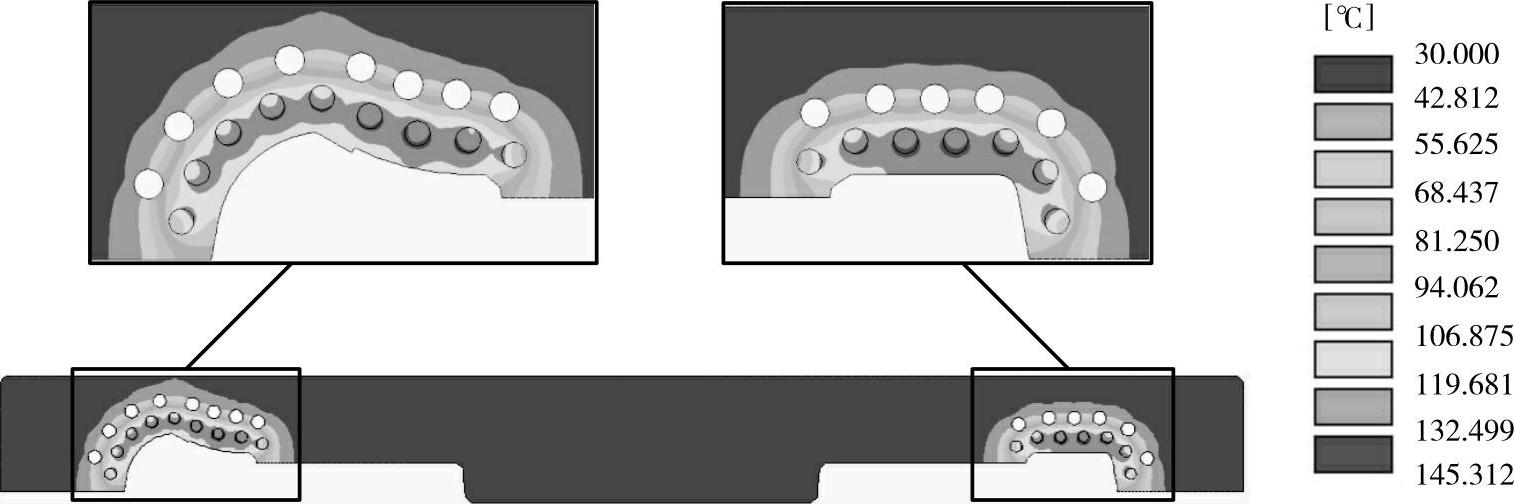

图4-25所示为加热结束时型腔板内部的温度分布云图。从图中可以看出,虽然绝大部分模具型腔表面的温度已升高至快速热循环注塑工艺要求的温度以上,但模具型腔表面温度分布并不是很均匀,型腔表面中心区域的温度明显高于型腔表面边角区域的温度,这表明型腔板中电热管的布局还有待进一步优化。另外,通过适当延长位于型腔边角区域的电热管的加热时间,也可以缩小型腔表面边角区域与中心区域间的温度差异。

(https://www.daowen.com)

(https://www.daowen.com)

图4-25 加热结束时电加热型腔板内部的温度分布云图

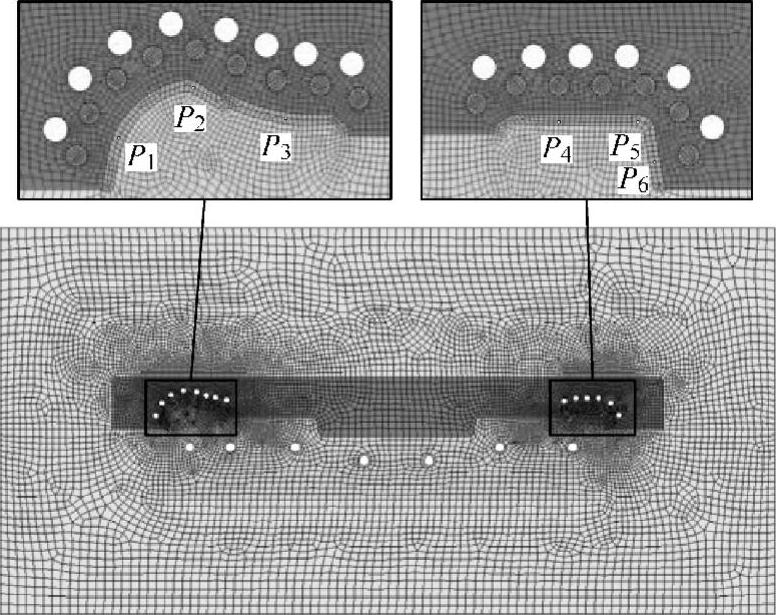

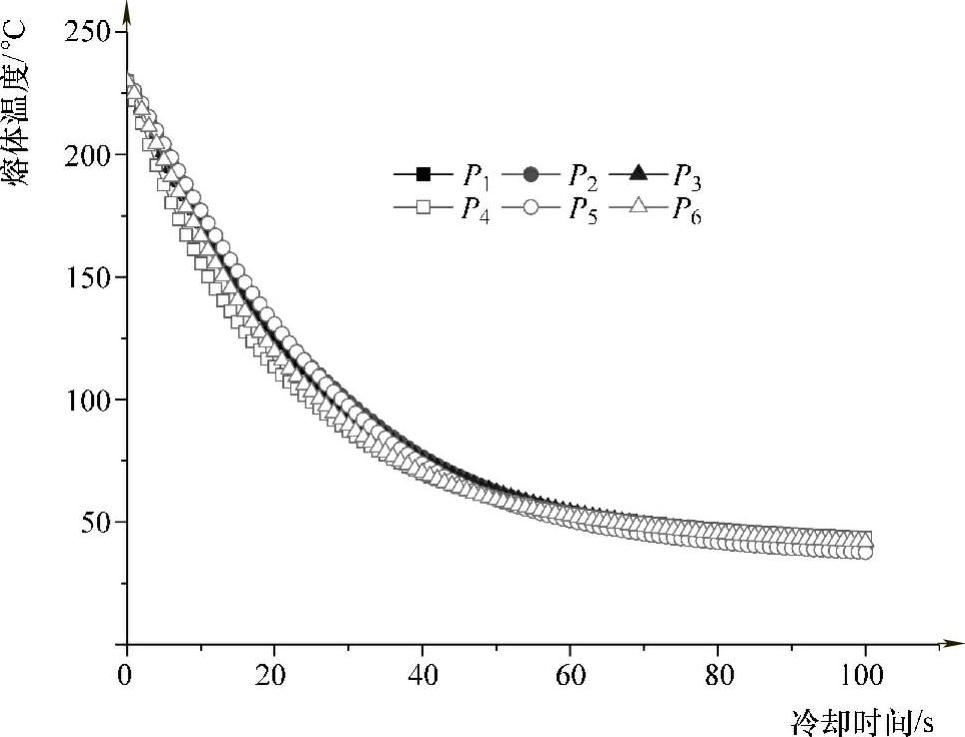

加热阶段结束后,塑料熔体将被注入模具型腔,直至熔体完全充满型腔。然后,通过向型腔板中的冷却管道中通入低温冷却水快速冷却模具和型腔中塑料熔体。由于填充时间较短,并且填充阶段模具的温度较高,所以在进行冷却分析时可以忽略填充阶段的热传导和扩散。图4-26所示为冷却阶段电加热模具的传热分析模型。图中符号P1、P2、P3、P4、P5、P6分别表示熔体中心层上的6个温度追踪点。分析获得的加热阶段结束时型腔板的温度场将作为冷却分析时型腔板的初始温度条件。假定型腔中的熔体具有均匀的初始温度,其值为230℃。冷却时,型腔侧的冷却管道中通入15℃的低温冷却水,其与冷却管道壁间的换热方式为对流换热,表面传热系数为9879.2W/(m2·℃)。型芯侧采用的是常规的连续冷却方法,冷却管道中通入的是70℃的冷却水,其与冷却管道壁间的换热方式同样是对流换热,表面传热系数为3863.6W/(m2·℃)。

图4-26 冷却阶段电加热快速热循环注塑模具的传热分析模型

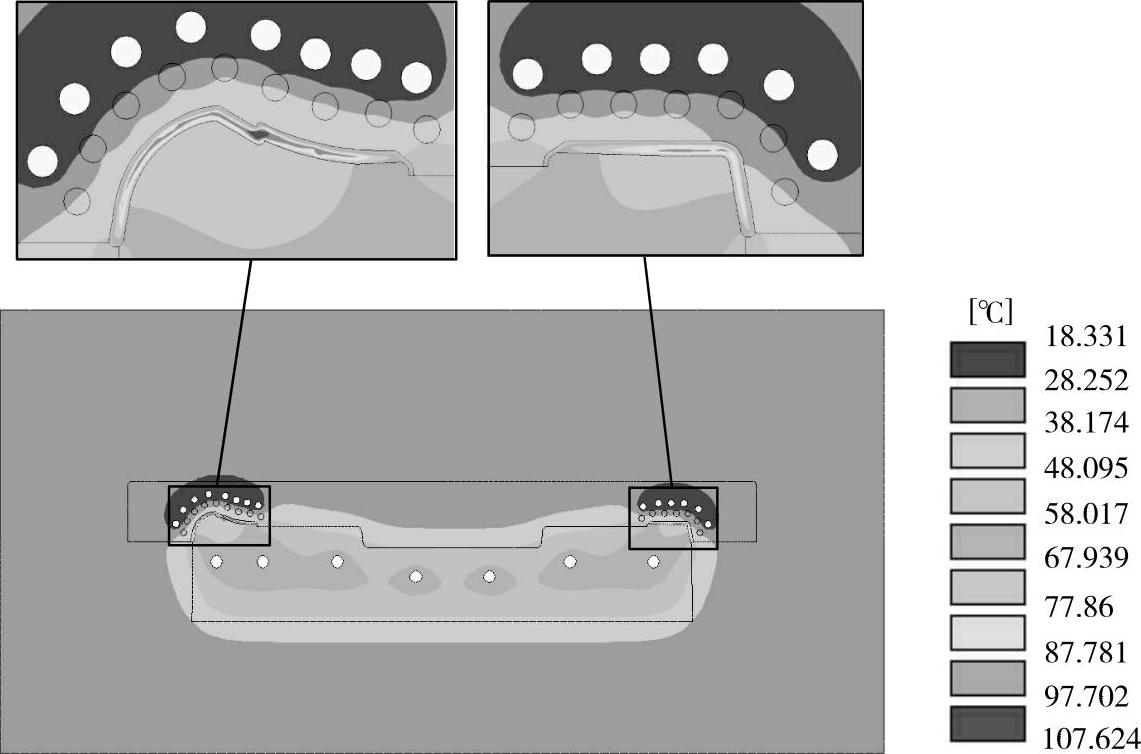

图4-27所示为冷却阶段熔体中心层各点的温度响应曲线。从图中可以看出,在冷却阶段初期,熔体中心层温度快速降低,但随冷却时间延长冷却速率逐渐变缓,熔体温度将最终趋于一个平衡值。冷却初期,模具与熔体间的温度差异大,使得熔体的冷却速度较快,随着冷却进行,模具与熔体间的温度差异逐渐减小,从而使得熔体的冷却速度也相应地减小。经40s冷却后,熔体中心层温度降低至70℃左右,平均冷却速度达4℃/s。在整个冷却过程中,熔体中心层各点的温度响应曲线基本重合,这表明型腔中熔体的冷却比较均匀,从而有利于减小因冷却不均而导致的残余应力和翘曲变形。图4-28所示为经33s冷却后模具和型腔中熔体的温度分布云图。从图中可以看出,此时型腔中绝大部分熔体的温度已冷却至高光ABS塑料的顶出温度85℃以下,这表明塑件已冷却充分,可以开模取件。

图4-27 冷却阶段熔体中心层各点的温度响应曲线

图4-28 经33s冷却后模具和型腔中熔体的温度分布云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。