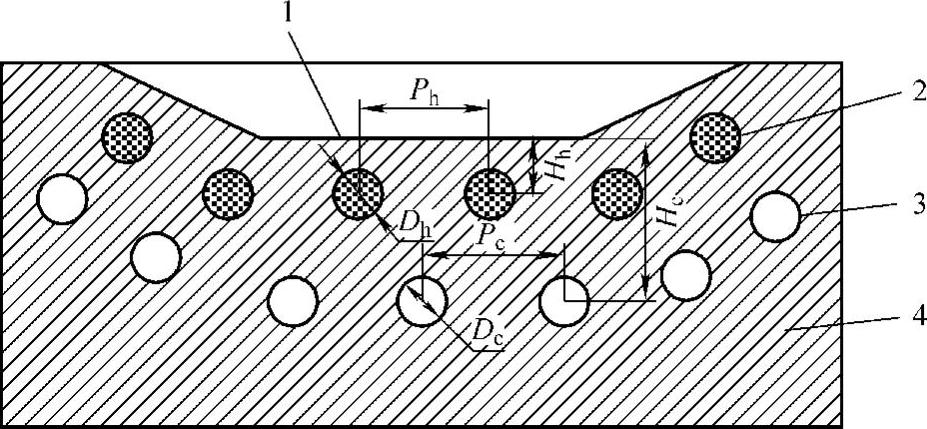

提高模具热响应效率和改善型腔表面温度分布的均匀性是快速热循环注塑模具设计的关键。对于电加热快速热循环注塑模具,提高模具热响应效率的关键在于通过合理的电加热元件和冷却管道设计尽量减少需要快速加热和冷却的模具型腔和型芯板体积。为此,电加热快速热循环注塑模具中的电加热元件应当设置在型腔表面与冷却管道之间的区域,如图4-17所示。若冷却管道分布在型腔表面与电加热元件之间,则电加热元件距离型腔表面相对较远,需要加热的型腔金属体积较大,并且冷却管道还会阻碍热量由电加热元件向型腔表面传递,从而使得模具的加热效率较低,并且冷却管道距离型腔表面太近也会降低模具的结构强度。对于加热系统,电热管的直径(Dh)一般为ϕ 4.5~ϕ 6.5mm,电热管中心与型腔表面间的距离(Hh)约为Dh的1~1.5倍,相邻电热管的中心距(Ph)约为Dh的2.5~3.5倍。为了获得良好的加热效果,电热管与安装孔的尺寸公差应控制在0.1mm以内。对于冷却系统,冷却管道的直径(Dc)约为ϕ 6.0~ϕ 8.0mm,冷却管道与型腔表面之间的距离(Hc)约为Dc的3~4.5倍,冷却管道的间距(Pc)约为Dc的2.5~3.5倍。

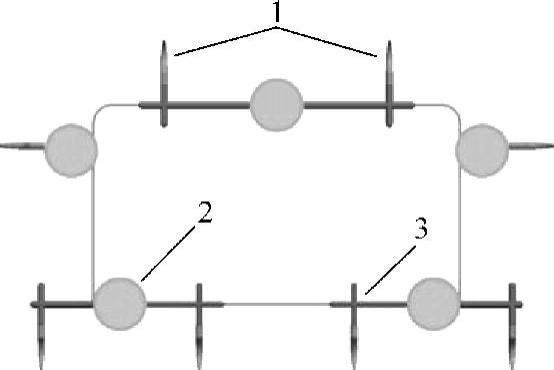

图4-17 电加热快速热循环注塑模具型腔的结构示意图

1—型腔表面 2—电热管 3—冷却管道 4—型腔板

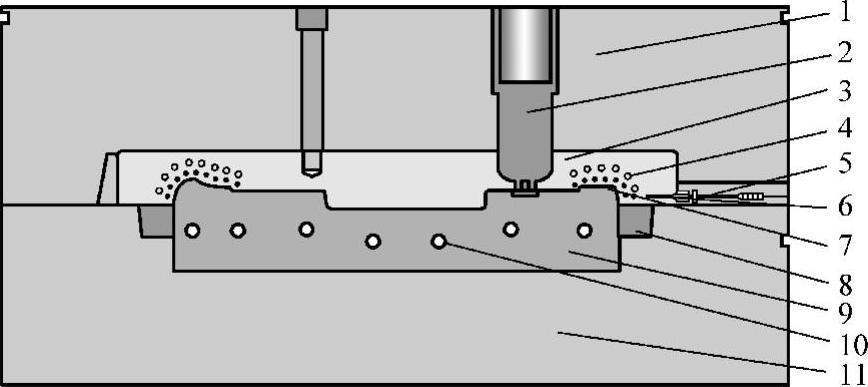

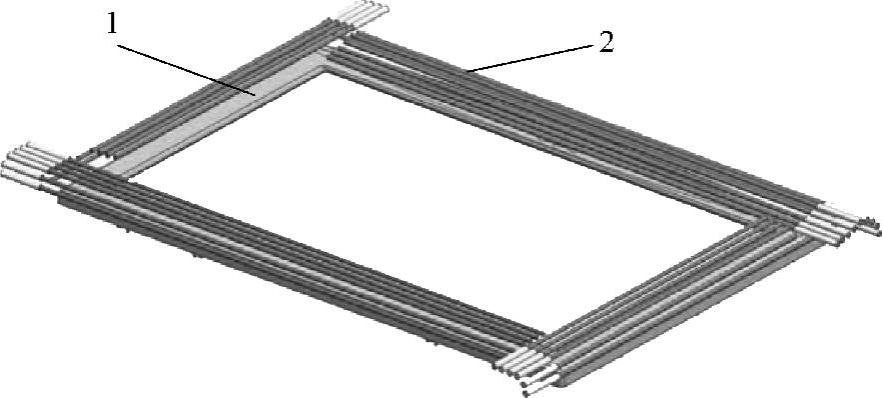

基于图4-17所示的型腔结构,我们设计开发了一套32吋液晶电视机面板电加热快速热循环注塑模具,其结构如图4-18所示。该液晶电视机面板电加热快速热循环注塑模具同样采用一种单侧加热结构,即仅在模具型腔侧布置快速加热和快速冷却系统,而型芯侧仍采用常规的温度控制系统。型腔板内部的电热管与冷却管道平行于模具型腔表面且均匀分布。模具的加热系统共包含24根直径为ϕ 6.0mm电热管,电热管的表面功率密度约为30W/cm2。电热管中心距离型腔表面的平均距离约为11mm,相邻电热管平均中心距约为12mm。冷却管道直径为8mm,冷却管道中心至型腔表面的平均距离约为24mm,相邻冷却管道平均中心距约为13mm。图4-19所示为型腔板内部电加热管的布局结构示意图。

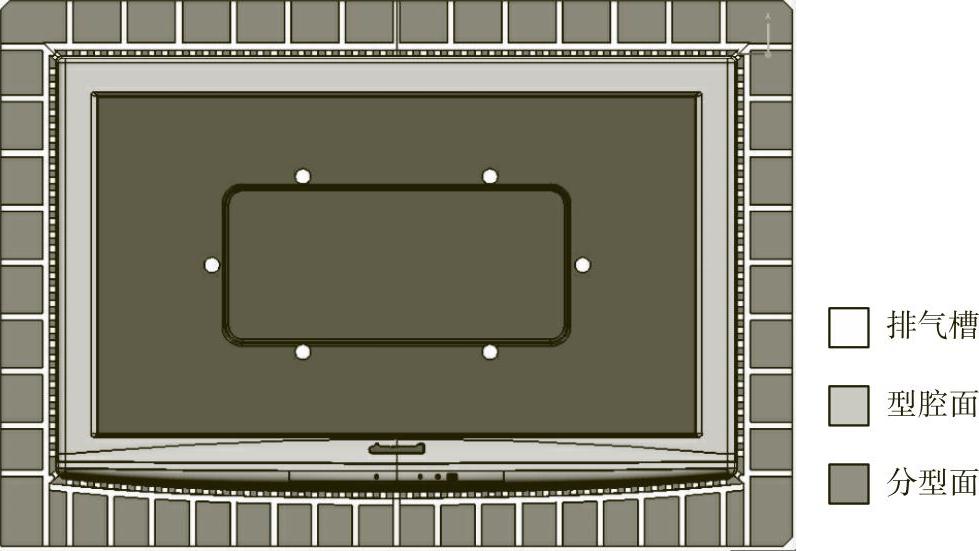

模具排气不良易导致产品出现熔接痕、气痕、流线等表面缺陷,这对要求高外观质量的快速热循环注塑产品是无法接受的。因此,与蒸汽加热快速热循环注塑相同,电加热快速热循环注塑模具同样需要加强其排气系统设计,确保熔体填充过程中型腔中的气体可以顺利排出。为此,模具分型面上应当尽可能多地设置排气槽。图4-20所示为电加热快速热循环注塑模具分型面上排气槽的设计方案。排气槽的宽度和深度分别为2mm和0.02mm。

图4-18 一款32吋液晶电视机面板的电加热快速热循环注塑模具结构

1—型腔固定板 2—热流道 3—型腔板 4、10—冷却管道 5—热电偶 6—电热管 7—塑件 8—固定斜楔 9—型芯板 11—型芯固定板

图4-19 型腔板内部电加热管的布局结构示意图

1—塑件表面 2—电热管(www.daowen.com)

图4-20 电加热快速热循环注塑模具分型面上的排气槽的设计方案

在电加热快速热循环注塑模具中,可根据需要设置浇口,通过调整浇口的位置和增加浇口的数量可以消除有关注塑成型缺陷,提高注塑成型产品的质量。这主要体现在以下三个方面:

第一,减少翘曲变形。例如,通过自由调整浇口位置和数量,避免浇口位于塑件的中心位置,以减少塑件的翘曲变形,而不用担心浇口数量增多会导致塑件表面产生熔接痕缺陷。第二,减小收缩变形。增加浇口数量可实现更好的平衡流动,从而改善塑件的收缩。由于填充过程中电加热快速热循环注塑模具中的熔体不会发生过早冷凝,所以浇口位置可以自由地设置在局部厚壁处或距离加强筋、凸台等结构较近的区域,较高的模具型腔表面温度更有利于保压,而不用担心发生短射。第三,减少气纹的发生。通过增加浇口数量和调整浇口位置,可以缩短熔体流程,保证填充的均衡性,并可实现低压慢速注射,以避免气纹的产生。

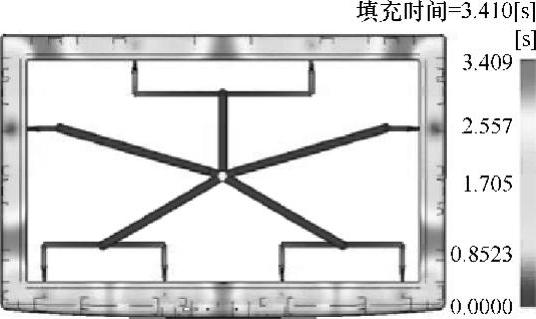

根据上面的设计原则,液晶电视机面板电加热快速热循环注塑模具的流道系统共采用了8个“香蕉”型潜伏式浇口和5组热流道。熔体的平均流动距离约为160mm。图4-21所示为我们设计开发的液晶电视机面板电加热快速热循环注塑模具的流道系统。为了评估流道系统设计的合理性,利用模流分析软件对注塑成型的填充阶段进行了模拟分析。图4-22所示为模拟获得的填充时间分布云图。从图中可以看出,聚合物熔体可以相对均匀和平衡地填充模具型腔。

图4-21 液晶电视机面板电加热快速热循环注塑模具的流道系统

1—“香蕉”型浇口 2—热流道 3—冷流道

图4-22 模拟获得的填充时间分布云图

另外,由于电加热快速热循环注塑模具型腔需要加热至很高的温度,模具型腔会因热膨胀而产生较大变形,导致型腔尺寸变大。所以,在确定电加热快速热循环注塑模具型腔尺寸时,应考虑热膨胀的影响,与常规注塑模具相比,应当根据快速热循环注塑工艺对模腔温度的具体要求,适当减小电加热快速热循环注塑模具的型腔尺寸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。