对于蒸汽加热快速热循环注塑模具,由于其热响应效率在很大程度上决定着整个工艺的成型周期和生产效率,所以它是一个非常重要的技术指标。通过快速热循环注塑加热、冷却过程的传热分析模型,可以分析评估加热过程中模具型腔表面的热响应规律和冷却过程中塑料熔体的温度变化规律,获得与时间和温度相关的工艺参数,为实际生产中工艺调试和参数设定提供理论指导。

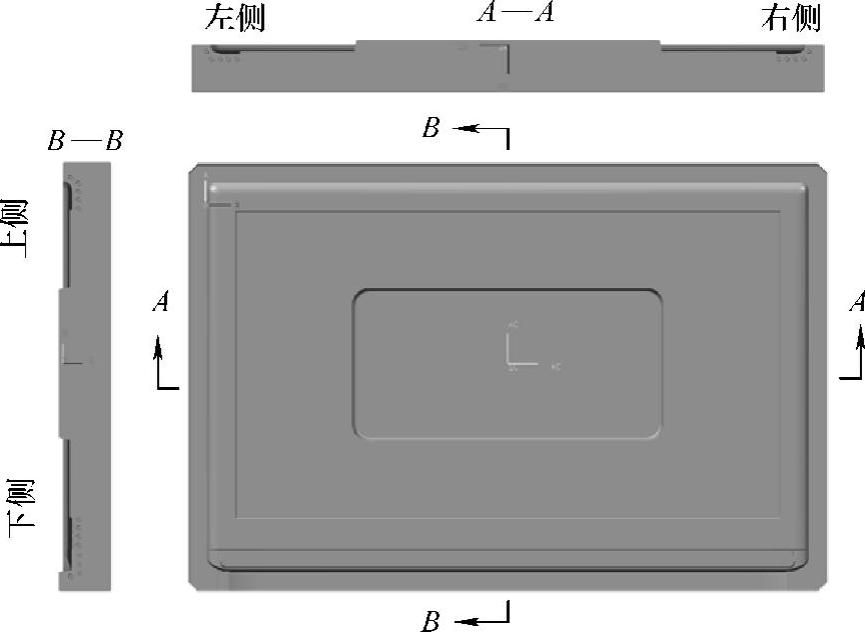

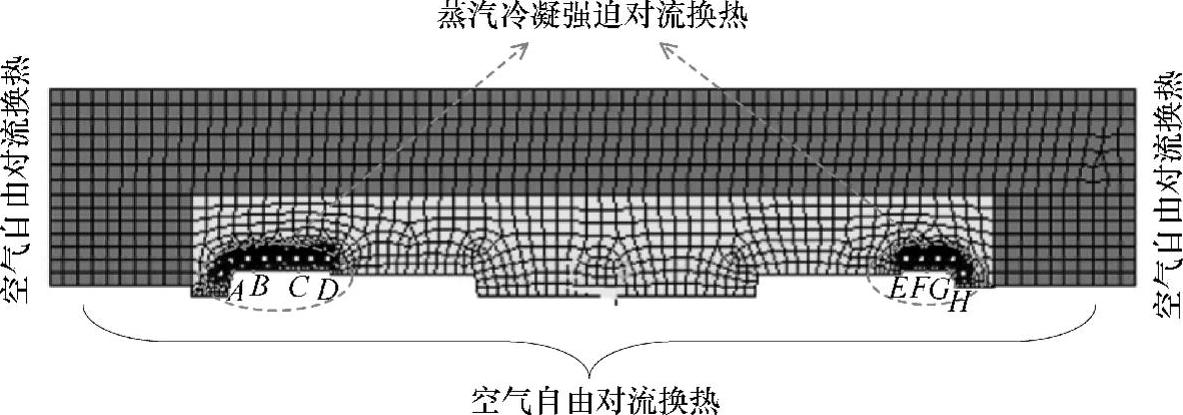

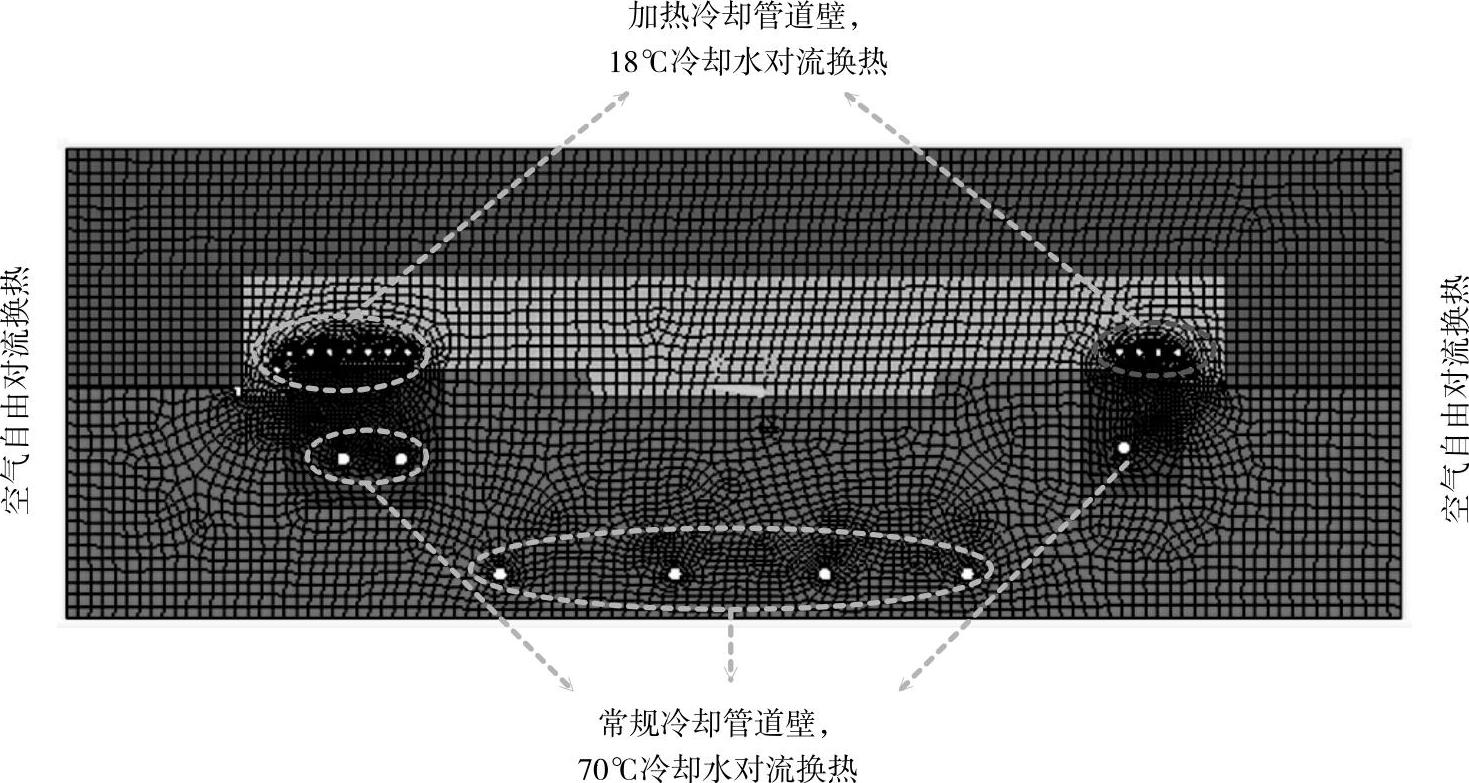

加热过程中,模具的型腔、型芯两侧处于分离状态,并且只有型腔侧需要加热。因此,在对加热阶段进行传热分析时,只需要考虑模具的型腔侧部分。从图4-10可以看出,型腔板的左、右、上侧型腔部分具有非常相似的结构,并且各部分型腔具有近似等截面的特点。因此,在构建分析模型时,将选择型腔板上比较有代表性的上、下侧部分作为研究对象。图4-11所示为加热过程的传热分析模型。字母A、B、C、D、E、F、G、H分别代表型腔表面上不同位置的8个点。在加热阶段,加热冷却管路中通入的加热介质是180℃高温蒸汽。高温蒸汽与加热冷却管路壁间的传热属于蒸汽冷凝换热,表面传热系数为7032.5W/(m2·℃)[37]。模具金属外表面与周围环境间的换热属于空气自由表面传热,周围环境温度假定为30℃,空气自由表面传热系数为20W/(m2·℃)。

图4-10 液晶电视机面板蒸汽加热快速热循环注塑模具的型腔板结构

图4-11 加热阶段分析模型

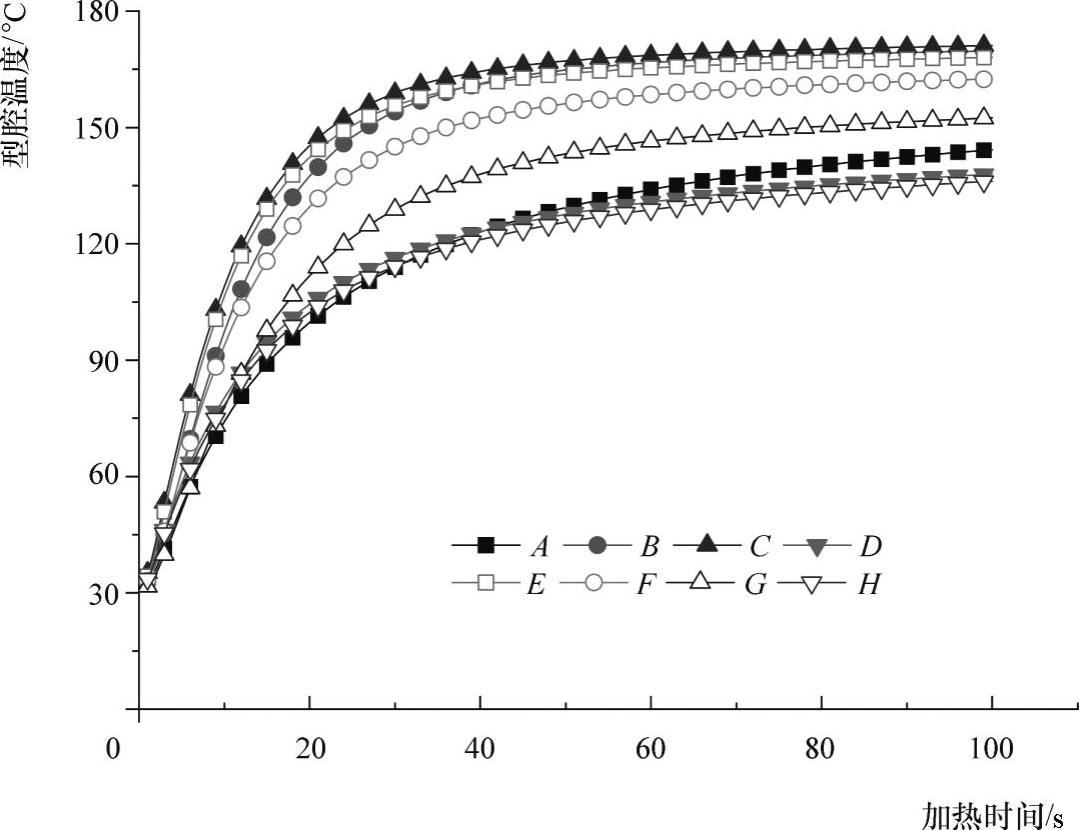

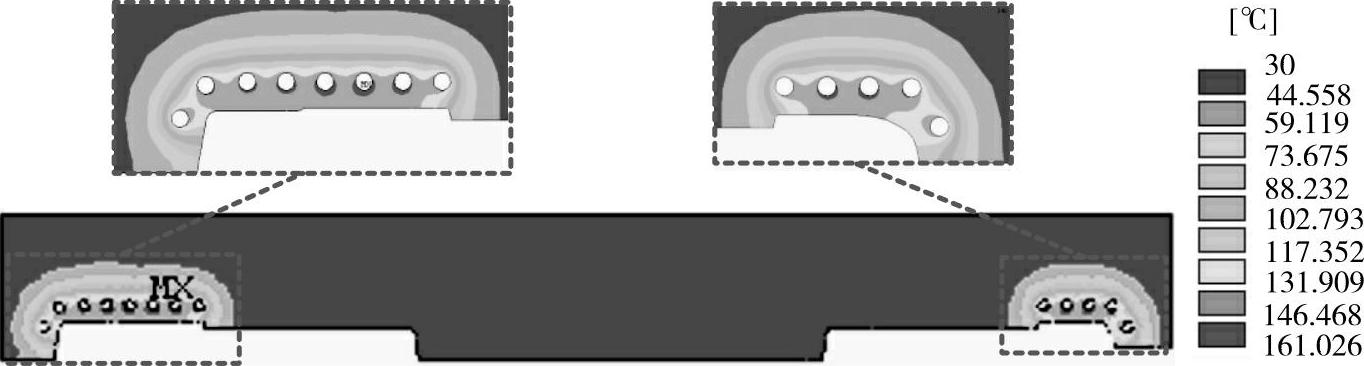

图4-12所示为加热过程中模具型腔表面温度的变化曲线。从图中可以看出,在加热初期型腔表面温度快速上升,随着加热时间的延长,型腔表面的升温速率逐渐减缓。经20s加热后,型腔表面的8个点可全部升高至100℃以上。经30s加热后,各点的温度可升高至110℃以上。值得注意的是图4-11中位于型腔表面中心区域的B、C、E、F点的升温速率明显高于位于型腔表面边角区域的A、D、G、H四点的升温速率。经20s加热,中心区域的温度可升高至130℃左右,平均升温速率可达5℃/s,而边角区域仅升高至100℃左右,平均升温速率约为3.5℃/s。另外,当加热时间超过40s以后,型腔表面的升温速度已趋于缓慢,继续延长加热时间对提高型腔表面温度的作用减小。液晶电视机面板的材料为三星第一毛织厂生产的高光ABS塑料,牌号为BF-0677F,其玻璃化转变温度为96℃。经20s加热后,型腔表面温度就可升高至塑料材料的玻璃化转变温度以上,从而达到快速热循环注塑工艺对模具型腔表面温度的要求。图4-13所示为经20s加热后型腔板的温度分布云图。

图4-12 加热过程中模具型腔表面温度的变化曲线

在冷却阶段,模具处于闭合状态,此时熔体已完全充满型腔。因此,在对冷却阶段进行传热分析时,分析模型中需要包含模具的型腔、型芯两侧以及模具型腔中的塑料熔体。图4-14所示为冷却阶段的传热分析模型。冷却过程中,加热冷却管路中通入的冷却介质为18℃的低温冷却水,其与冷却管路壁间的表面传热系数为5738.5W/(m2·℃)。在模具的型芯侧,采用的是常规连续冷却的模具温度控制方法,冷却管路中通入的是70℃冷却水,其与冷却管路壁间的表面传热系数为3863.6W/(m2·℃)。考虑到熔体的充填时间远小于冷却时间,并且在充填过程中模具温度较高,所以在进行冷却分析时可以不考虑填充阶段的影响。(https://www.daowen.com)

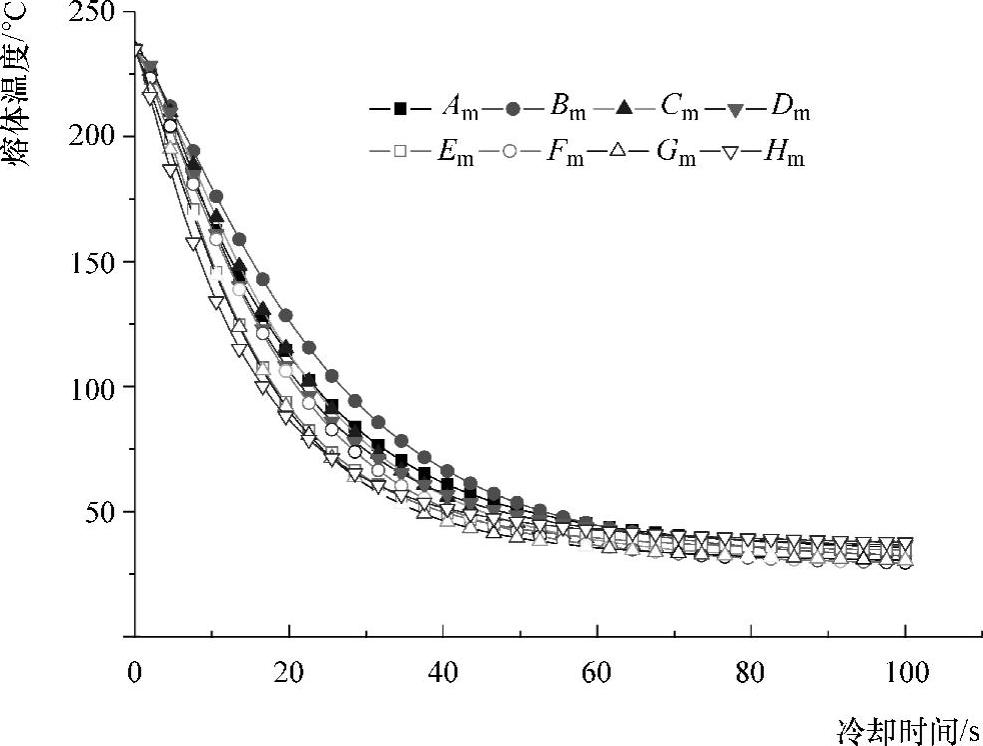

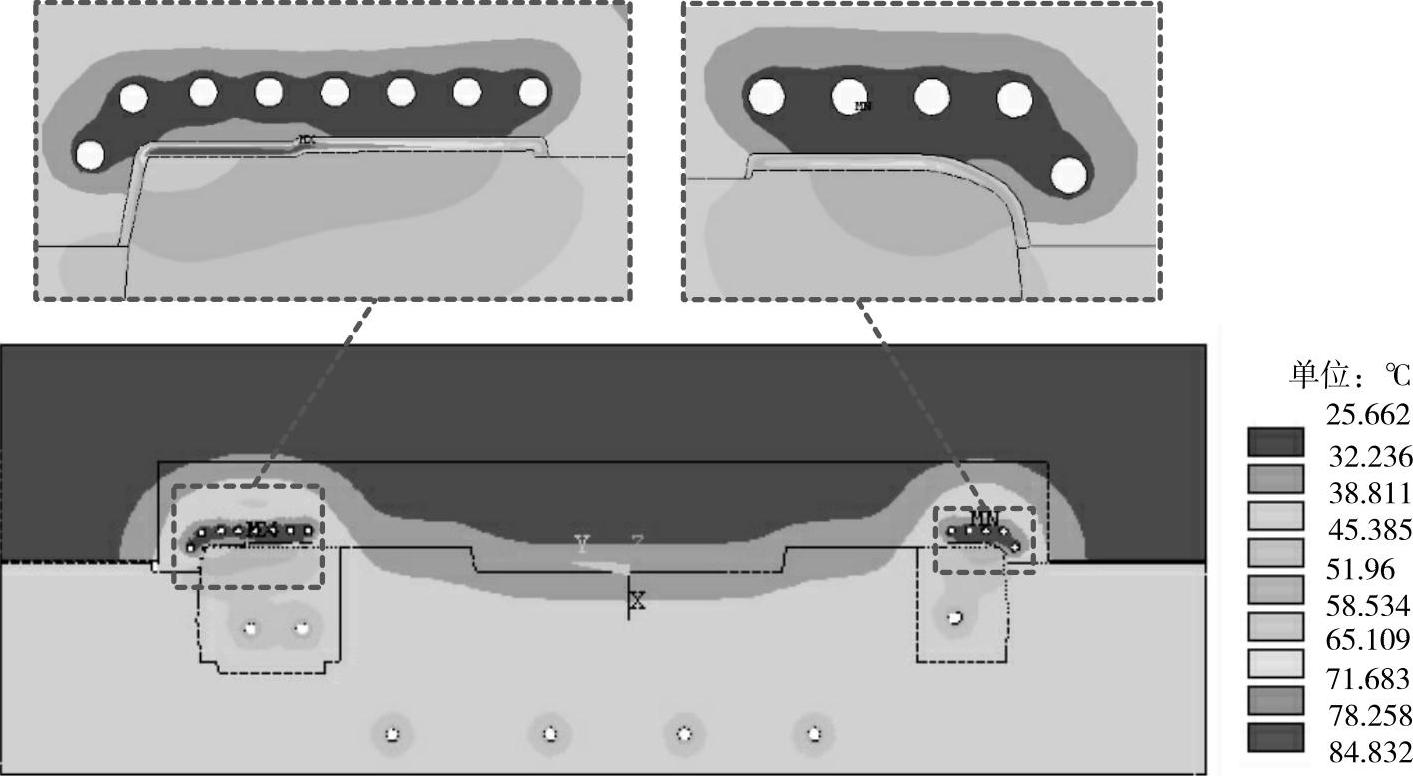

图4-15所示为冷却过程中熔体中心层的温度变化曲线。其中,Am、Bm、Cm、Dm、Em、Fm、Gm、Hm分别表示图4-11中型腔表面A、B、C、D、E、F、G、H等位置点对应的熔体中心层的位置点。从图4-15可以看出,在冷却阶段前40s,熔体中心层温度快速下降,平均冷却速率可达4.5℃/s。在随后60s内,熔体的冷却速度变得非常缓慢,熔体中心层温度缓慢降低,其原因是冷却开始阶段熔体表层与模具之间的温度差异非常大,导致熔体内部温度梯度比较大,熔体中心层快速冷却。在冷却后期,熔体表层与模具间的温度差异变小,导致熔体内部温度梯度减小,又因塑料的热导率很小,这使得熔体中心层的冷却速率变得非常缓慢。图4-16所示为经35.4s冷却后模具及模具型腔中塑料熔体的温度分布云图。从图中可以看出,此时塑料熔体的温度已完全冷却至高光ABS塑料的顶出温度85℃以下,这表明塑件已充分冷却,可以开模取件。

图4-13 加热20s后型腔板的温度分布云图

图4-14 冷却阶段的传热分析模型

图4-15 冷却过程中熔体中心层的温度响应

图4-16 经35.4s冷却后模具及模具型腔中塑料熔体的温度分布云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。