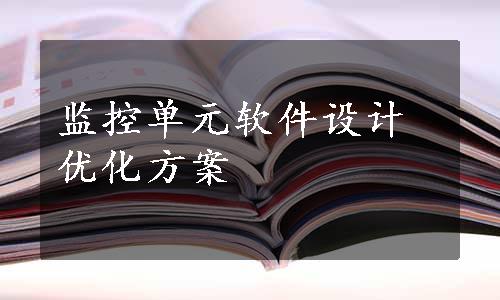

图3-17所示为控制程序的主流程图。整个控制系统可分为手动控制与自动控制两大模块。手动模式主要用于试模过程的工艺调节,当工艺调节完毕进行正常注塑生产时,转为自动模式,以进行连续稳定生产。在程序开发的过程中,充分考虑了生产的连续性、工艺调试的方便性、系统工作的稳定性和安全性等,设置了手动控制模式、自动连续控制模式、时间控制模式、温度自动测量、信号采集与处理、水泵控制与报警等功能模块,研发的系统不仅能够完成相关控制功能,实现模具温度的动态控制,而且控制系统结构简单、紧凑、有效,具有异常报警和安全防护功能,从而确保了系统工作的稳定性和安全性。

图3-17 控制程序主流程图

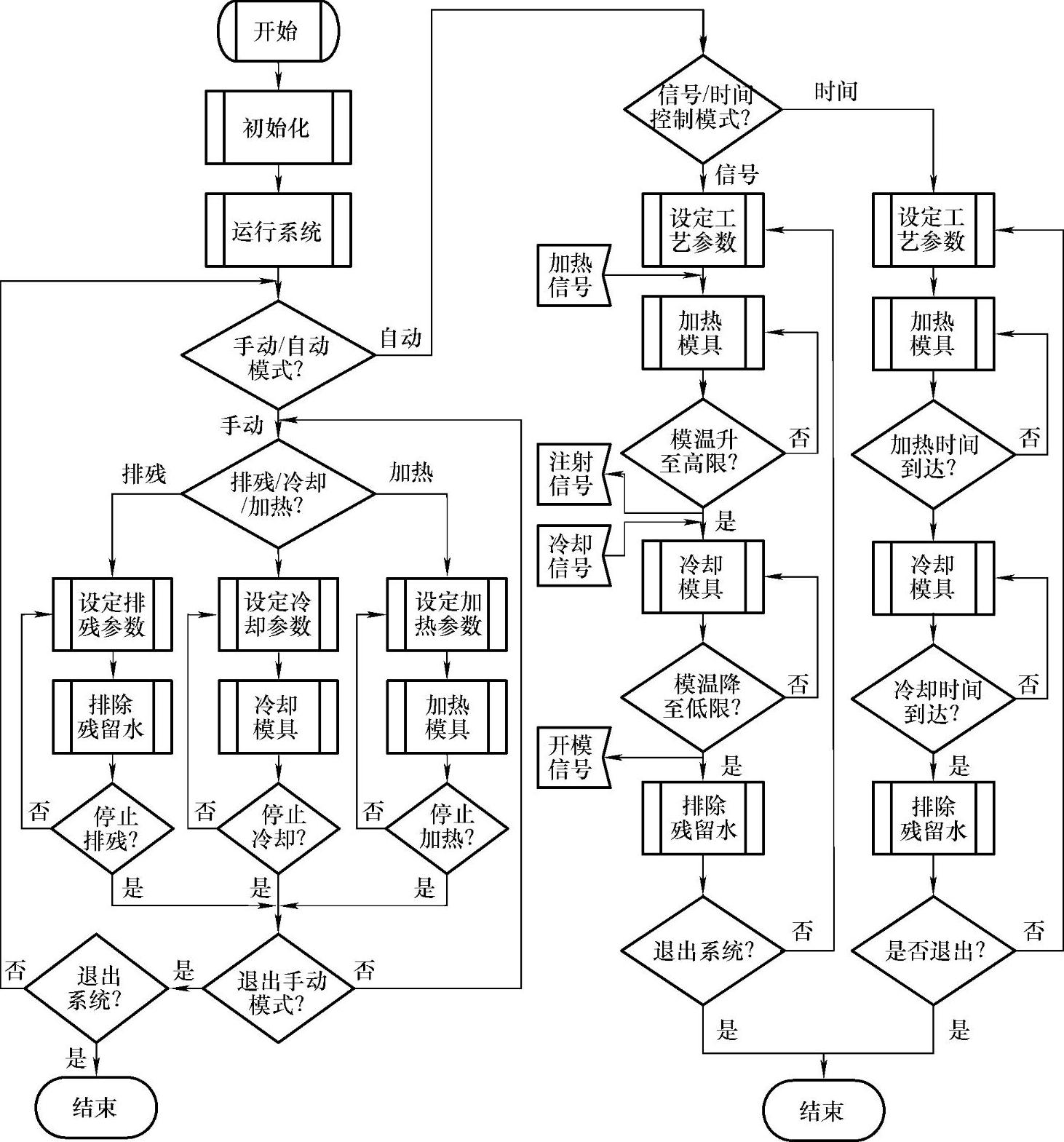

在模具温度控制系统中,将人机界面(HMI)与PLC结合在一起,系统对各采样值和信号进行控制、处理,操作人员不仅能方便地观察模具的温度变化和系统的工作状态,还可根据报警消息,快速排除故障。借助系统的历史记录功能,还可对重要数据进行分析、查询和备份,为注塑工艺参数分析与设置等提供重要依据,从而有利于提高工艺调试效率。系统的操作界面主要由显示、操作、设定、报警、统计存储等界面组成。图3-18所示为HMI的几个主要窗口。显示界面为用户提供了工艺控制进程、各执行部件的状态、加热/冷却介质温度、模具温度等信息。操作界面相当于一个操作控制面板,利用上面的控制按钮可启/闭系统、选择系统的操作和控制模式,还可以进行排残、加热、冷却等操作。设定界面提供了一个与模具温度控制相关的工艺参数设定平台。利用这一平台,可以根据工艺要求设定熔体填充时模具温度、开模时模具温度、加热时间、冷却时间、排残时间等工艺参数。在数据记录窗口,可监视并记录工艺变量的变化,便于工艺监控和调试。

(www.daowen.com)

(www.daowen.com)

图3-18 蒸汽加热模具温度控制系统的人机界面

a)显示窗口 b)操作窗口 c)设定窗口 d)数据记录窗口

动态模具温度控制设备是阀门管路转换装置、控制程序及监控系统的集成,其设计应当结合实际注塑生产工况,以满足不同塑件、不同设备及不同生产环境的要求。图3-19所示为由本书作者及其团队研制的多种型号和规格的动态模具温度控制设备。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。