模具的对流加热是利用高温流体(气体或液体)与模具之间的热交换实现的。高温流体可以被引入模具内部的加热管道加热模具或者通入模具型腔直接加热模具型腔表面,前者是一种内部加热方法(或整体加热方法),而后者属于一种表面加热方法。

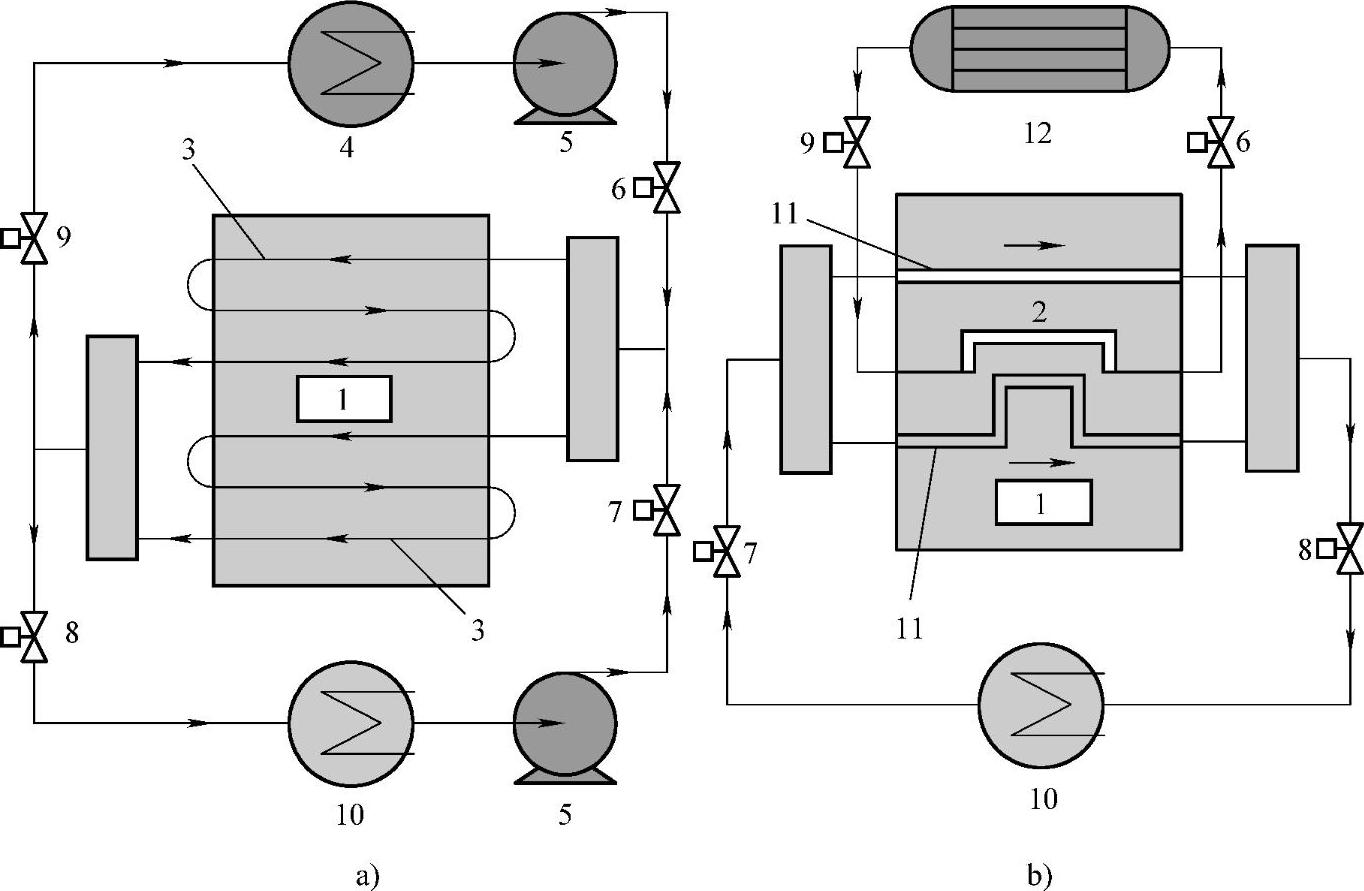

图3-1a和图3-1b所示分别为采用上述两种不同模具加热方法的动态模温控制原理图。内部对流加热方法具有工艺可靠、操作简单、易于实现等特点。因此,在常规注塑工艺中,内部对流加热方法已被广泛应用于模具温度的恒定控制。但由于内部加热的对象是整个模具型腔/型芯块,故其加热效率相对较低,尤其当要求的模具型腔表面温度较高时,很难实现模具型腔表面的快速加热。为了提高内部对流加热的效率,Nussbaum[159]设计了一种具有超低热容量的注塑模具。但由于这种模具的型腔壁厚仅有0.4~4mm,故其结构强度较低,限制了该种模具在实际注塑生产中的应用。Maus和Galic[71]指出,采用具有高导热性能的模具金属材料,例如铜合金或硬质铝合金等,对于改善内部对流加热的加热效率是十分必要的。可用于模具加热的常用高温流体介质主要有热油、热气、高温水蒸气、热水等。由于油的低热传导系数,导致其换热能力较差,加热效率较低,故通常情况下使用热油很难实现模具的快速加热[27,49]。林志鸿[45]的研究结果表明,因加热效率较低高温热气也不适合作为一种内部对流加热模具的加热介质。Satoh[72,160]等人提出了一种结合蒸汽加热和水冷却的动态模温控制方法,开发了相应的注射装置,并指出型腔块的热膨胀和热疲劳是在模具设计制造过程中需要考虑的关键问题。与蒸汽加热相比,过热水同样可以实现注塑模具的快速加热,但是过热水加热的能量消耗较大,且安全性和可操作性相对较差[19,49]。总之,传统的观点或研究认为这种内部加热方法的加热效率较低且能量消耗大,通常需要数分钟的时间才能将模具型腔表面温度加热至120℃以上。因此,一般认为这种加热方法很难应用于实现模具的快速加热,与之相关的实验研究也比较少[25,28,34,49,66,86,92-93,103,126]。

图3-1 基于对流加热与冷却的模温动态控制原理图(https://www.daowen.com)

a)内部加热与冷却 b)外部加热与内部冷却

1—模具 2—模具型腔 3—加热/冷却管路 4—加热设备 5—增压泵 6、7、8、9—控制阀 10—冷却设备 11—冷却管路 12—高温热汽发生器

与内部加热方法需要加热整个模具型腔板相比,表面加热方法仅对型腔表面进行加热,由于加热对象的热惯性低,因而具有较高的加热效率。Hendry等[34,69]提出一种将高温水蒸气直接注入模具型腔以快速加热模具型腔表面的加热方法。这种方法虽然可以实现型腔表面的快速加热,但高温水蒸气易因冷凝而在型腔表面形成液滴,从而严重影响最终注塑产品的表面质量。Chen[66,73]等人的研究结果表明,将500℃、400L/min的高温热气直接通入具有复合结构模具的型腔,可在2s的时间内将模具型腔表面由60℃加热至120℃。该复合结构模具由热扩散层、隔热层及模具基体层组成,改善了模具型腔表面的温度均匀性和加热效率。高温热气加热的缺陷主要体现在高温热气操作带来的安全问题、可控性和稳定性差、模具结构复杂等方面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。