对于快速热循环注塑工艺,由于熔体注射前模具型腔表面将被快速加热至较高温度,所以熔体充模过程中因过早冷却形成的冷凝层的厚度将大为减小,当将模具型腔表面加热至塑料材料的玻璃化转变温度或熔点以上时,冷凝层彻底消失,这将显著地降低熔体的充模阻力,改善熔体的流动行为,从而有效提高注塑产品的质量。具体地讲,快速热循环注塑工艺将在以下几个方面改善产品的品质。

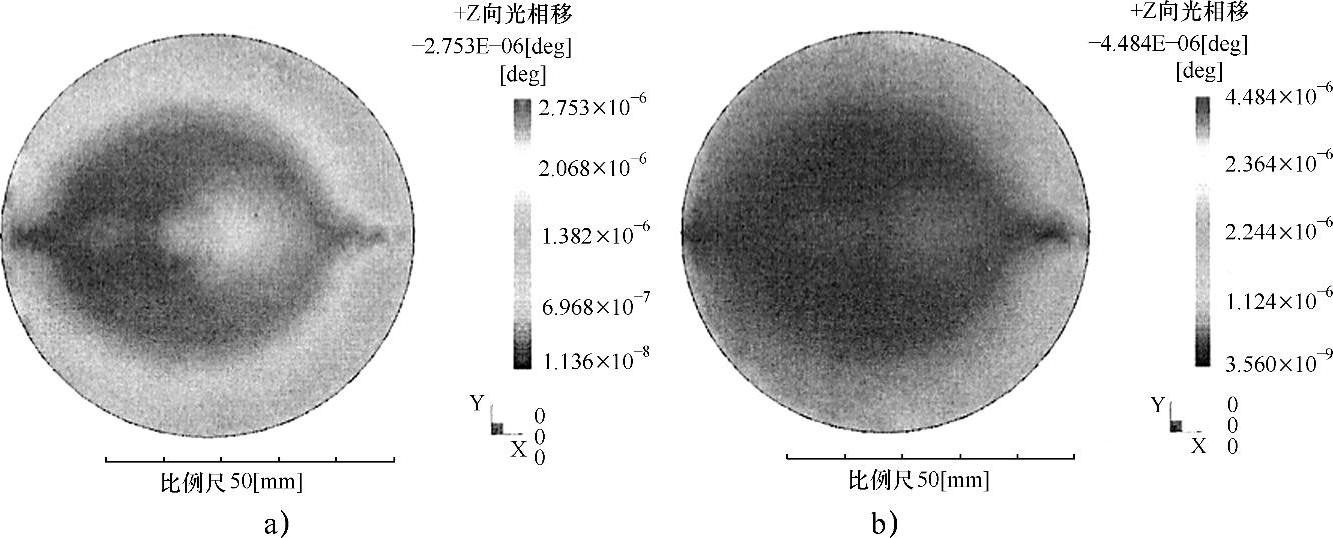

第一,冷凝层的消失将极大地减小熔体流动过程中受到的剪切作用,降低高分子链的取向程度,从而获得均质性更优的注塑产品。与常规注塑产品相比,快速热循环注塑产品具有更低的残余应力和更好的形状和尺寸精度。此外,对于光学镜片、导光板等透明类产品,快速热循环注塑工艺可显著降低产品的双折射水平,获得更优的光学性能,如图2-2所示。

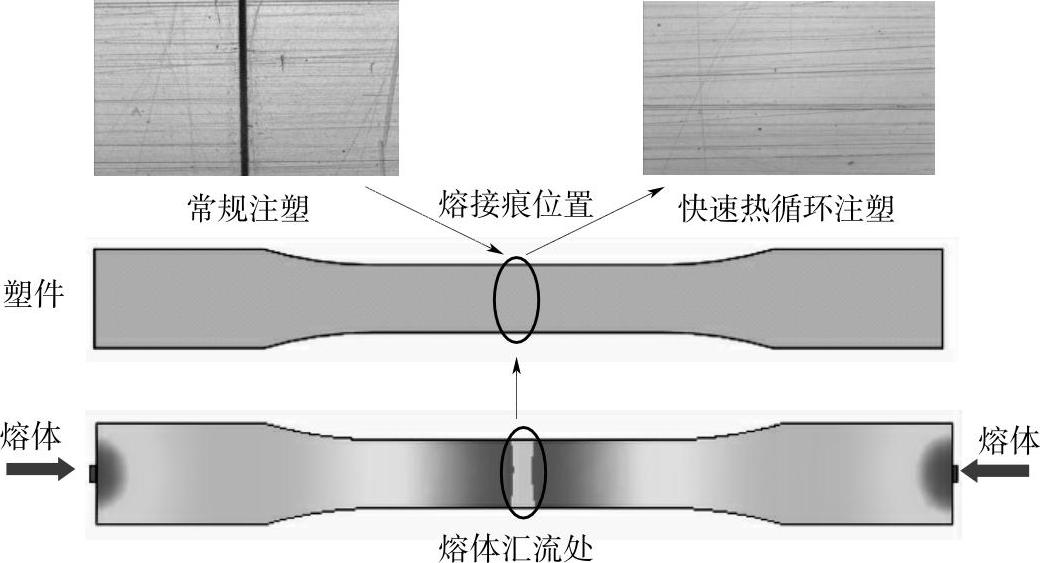

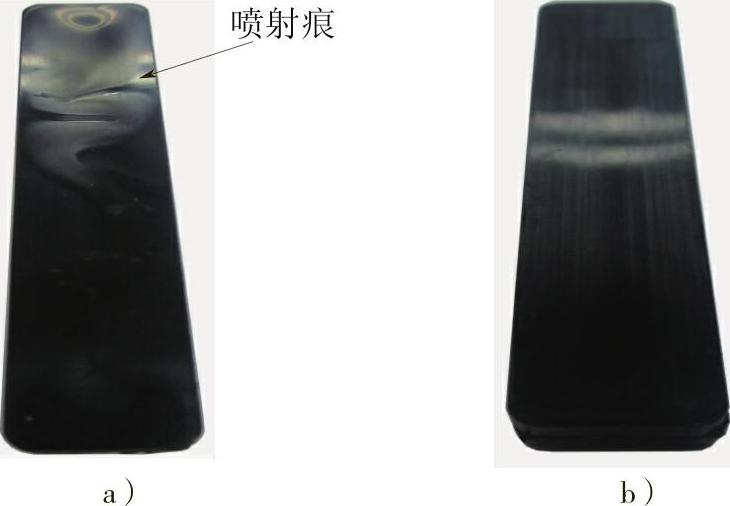

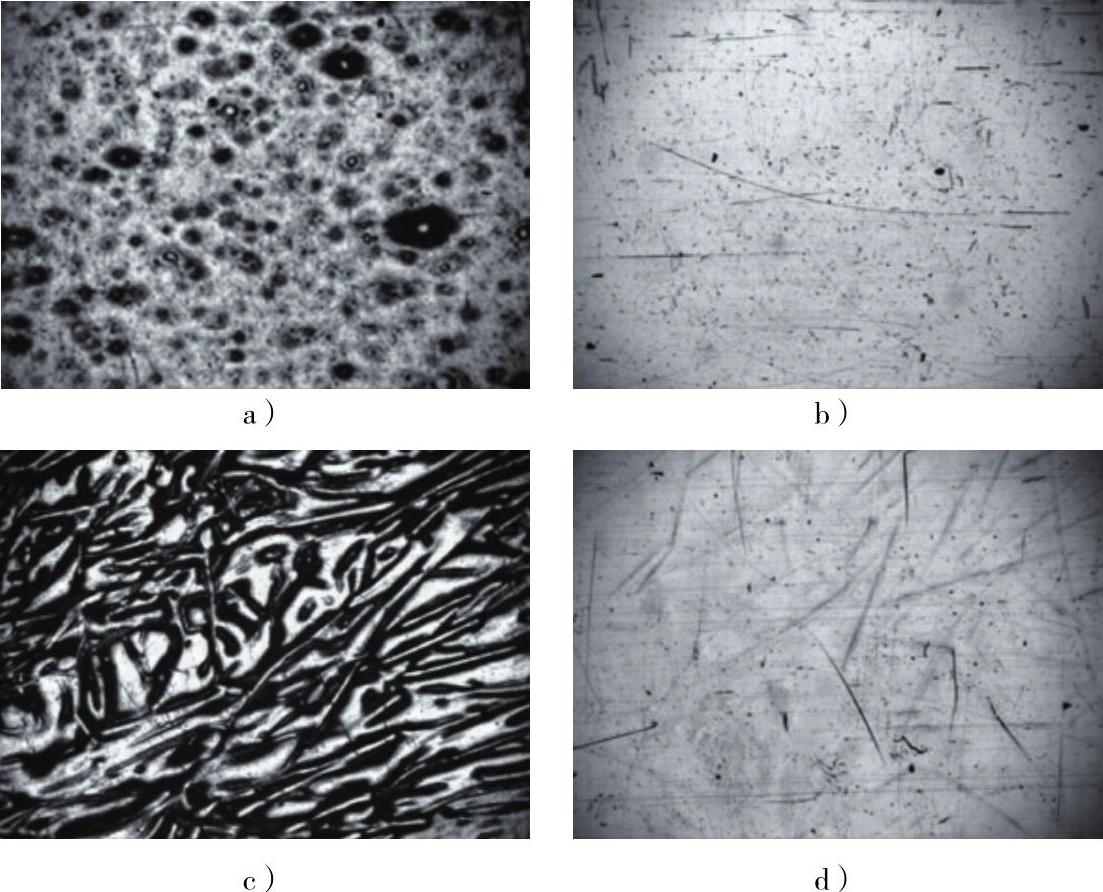

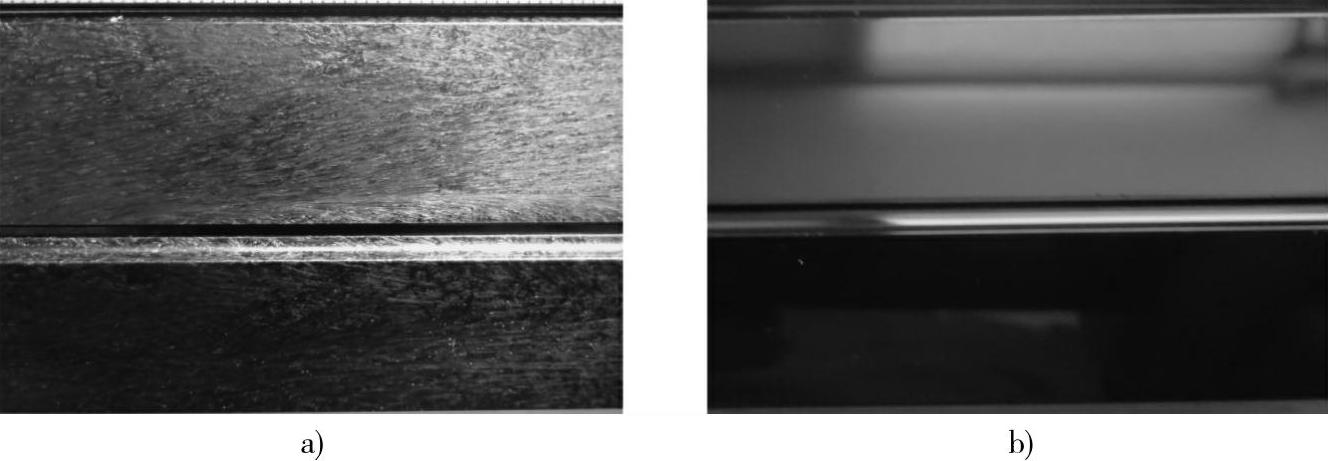

第二,快速热循环注塑工艺的高型腔表面温度可有效改善熔体的流动性,同时由于冷凝层的消失,熔体的流动阻力也大为降低,从而显著提高了熔体的流动能力、复制模具型腔几何形状能力和转印型腔表面微观形貌的能力。因此,快速热循环注塑工艺可用于成型流程较长的塑件、具有微结构的塑件、要求表面高光泽且无需喷涂的高品质外观塑件以及高强度工程塑料塑件。另外,良好的熔体流动性增强了多股塑料熔体间的融合能力,加以良好的模具排气,快速热循环注塑工艺可极大地减轻或彻底消除塑件表面的熔接痕、喷射痕、流动痕等缺陷,如图2-3和图2-4所示。对于含有无机增强材料或填充剂的塑料,例如,纤维增强塑料、晶须增强塑料、无机刚性颗粒增强增韧塑料等,由于具有低黏度和良好流动性的塑料熔体可以将填充材料完全包覆在内部,所以快速热循环注塑工艺可以显著减轻或彻底消除增强塑料产品表面裸露的浮纤或其他填充材料,从而改善塑件的表面质量,如图2-5所示。

图2-2 基于CAE的常规注塑与快速热循环注塑产品的双折射分析对比

a)常规注塑 b)快速热循环注塑

图2-3 常规注塑与快速热循环注塑成型产品表面熔接痕的对比

图2-4 常规注塑与快速热循环注塑成型产品的外观对比

a)常规注塑 b)快速热循环注塑

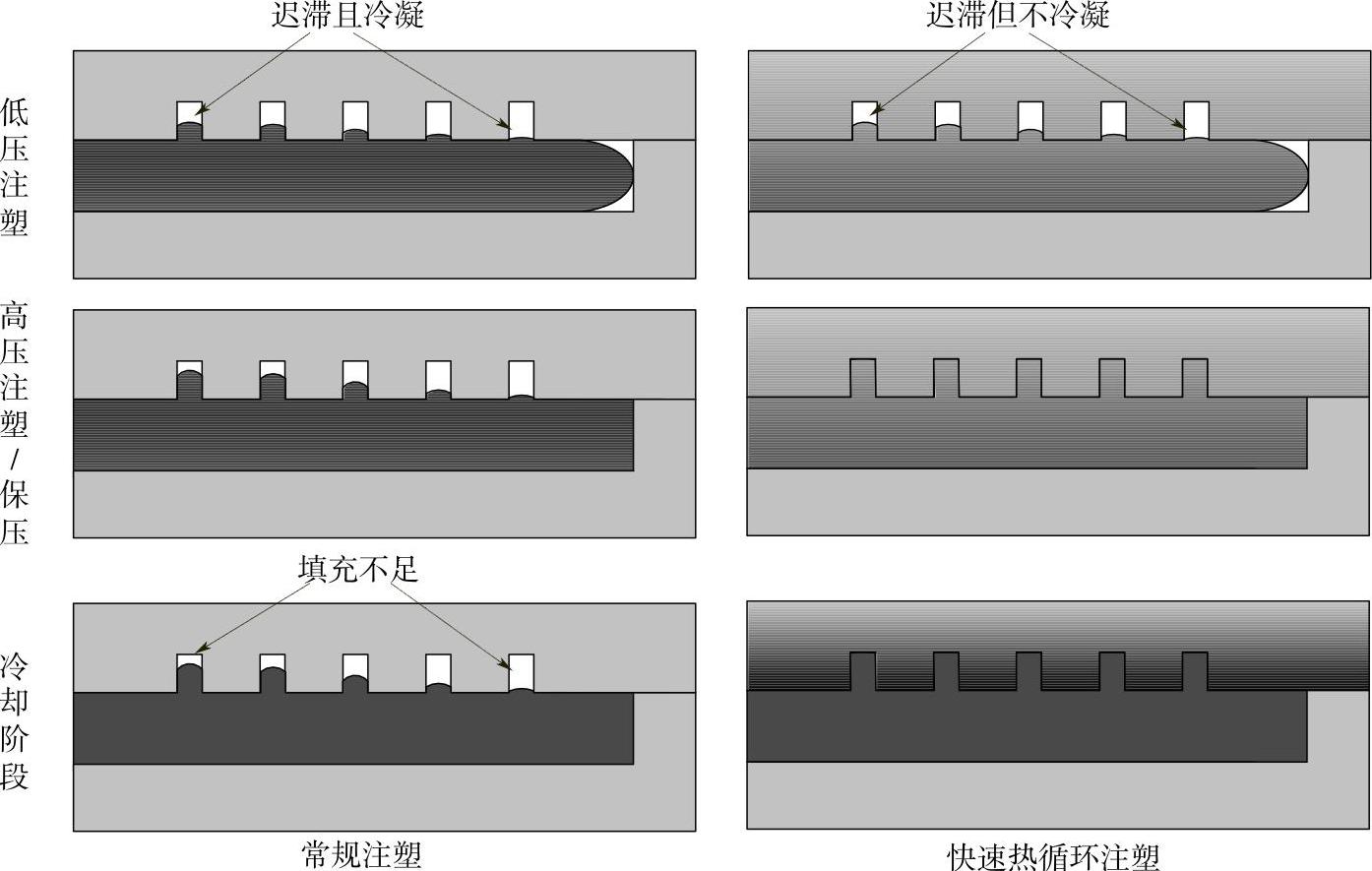

第三,在常规注塑工艺中,对于具有微细结构的塑件,熔体在填充过程中易发生迟滞现象,导致熔体过早冷凝而发生短射,而在快速热循环注塑工艺中,熔体在填充阶段不会发生冷凝,有效避免了因迟滞现象引起的填充不足,从而提高最终成型塑件的形状和尺寸精度,如图2-6所示。(www.daowen.com)

第四,在常规发泡注塑工艺(Foam injection molding,简称FIM)中,填充阶段熔体中会产生大量的气泡,与型腔内表面接触的气泡会因表层熔体的过早冷凝而固化在塑件表面,从而导致发泡注塑产品表面产生云纹、气泡等缺陷。快速热循环注塑工艺的高型腔表面温度可有效避免熔体的过早冷凝,将发泡注塑工艺中在型腔表面产生的大量气泡由排气系统排出,从而消除发泡塑件表面的云纹、气泡等缺陷,有效改善产品的表面质量。图2-7所示为本书作者及课题组获得的常规发泡注塑与快速循环发泡注塑产品外观的对比结果。

第五,由于采用动态的闭环模具温度控制策略,快速热循环注塑工艺可通过动态调节模具温度以实现对注塑过程中聚合物热历史的控制,以优化聚合物内部结构和形貌,并最终改善产品的品质和性能。

图2-5 快速热循环注塑与常规注塑成型的增强塑料产品对比

a)纳米碳酸钙增强塑料(常规注塑) b)纳米碳酸钙增强塑料(快速热循环注塑) c)纤维增强塑料(常规注塑) d)纤维增强塑料(快速热循环注塑)

图2-6 带有微结构塑件的常规注塑和快速热循环注塑成型过程对比

图2-7 常规发泡注塑与快速热循环发泡注塑产品的外观对比

a)常规发泡注塑 b)快速热循环发泡注塑

除了上述关于产品性能方面的技术优势外,与常规注塑工艺相比,快速热循环注塑工艺中的塑料熔体具有更强的流动性和填充能力,且注塑过程中熔体不会发生冷却,熔体具有更优的压力传递能力,型腔内的压力分布更加均匀,这些有利因素可显著降低快速热循环注塑工艺对注塑机注射压力、注射速率以及锁模力的要求,可降低注塑成型对注塑机吨位的要求,从而有利于降低能源消耗和生产成本。另外,由于快速热循环注塑工艺可一次成型出具有高外观质量的塑料产品,因此可省去常规注塑生产流程中存在的打磨、喷涂、罩光等二次加工工序,其产品可直接用于装配。因此,快速热循环注塑工艺可节省多道工序,缩短高品质塑件生产流程,降低生产成本和产品次品率,显著减少因喷涂造成的环境污染并保护员工身体健康。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。