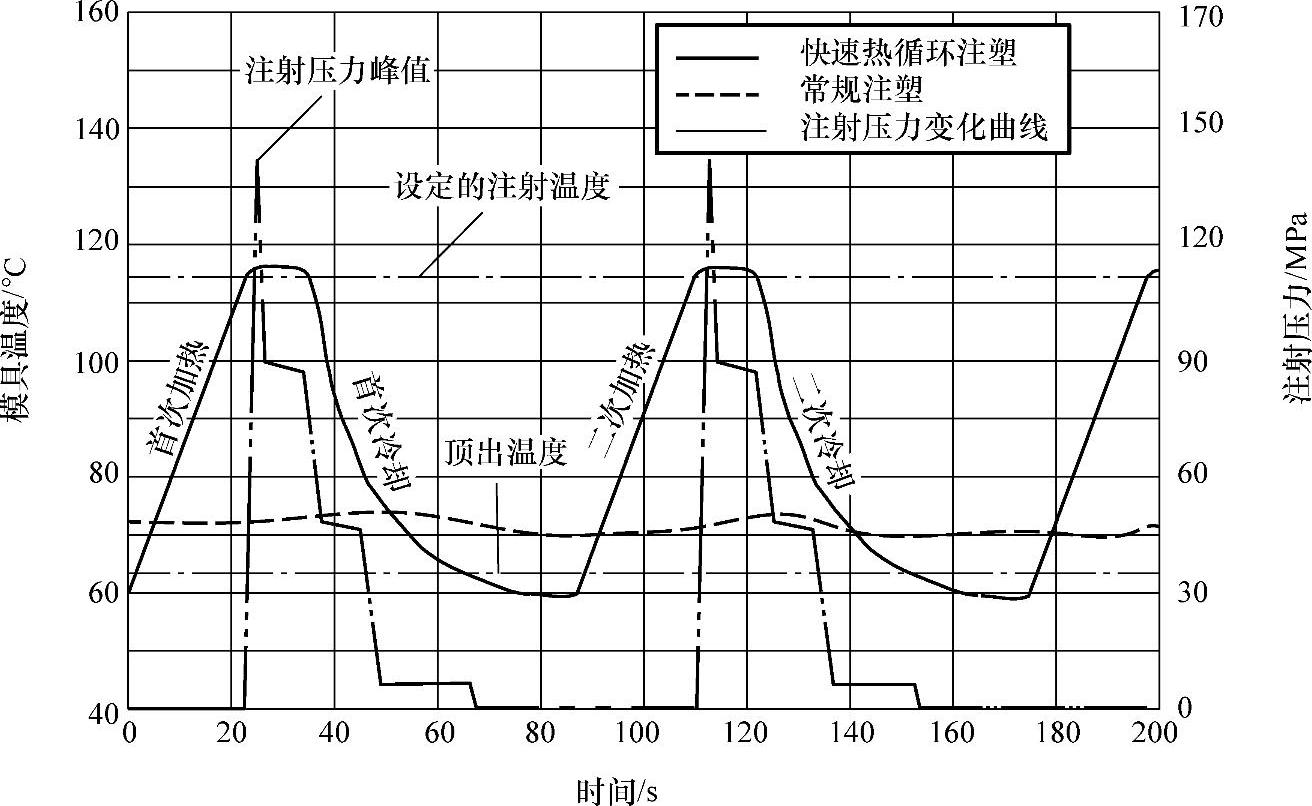

快速热循环注塑工艺是一种基于动态模温控制策略,可实现模具快速加热与快速冷却,并对模具温度实行闭环控制的一种新型注塑成型技术。与常规注塑技术相比,快速热循环注塑工艺的最大特点就是模具温度的快速动态变化控制。图2-1所示为快速热循环注塑与常规注塑的模具温度变化对比。从图中可以看出,在一个注塑成型周期中,快速热循环注塑工艺的模具温度将在一个比较大的温度区间内波动变化,而常规注塑工艺的模具温度变化范围则非常小。具体而言,在快速热循环注塑工艺中,熔体注射前须将模具型腔表面快速加热至一个设定的高温上限,该高温上限一般应高于塑料的玻璃化转变温度;在熔体填充阶段,模具型腔表面温度应当始终保持在高温上限以上,从而防止熔体的过早冷凝;在保压阶段的后期,应快速冷却模具,将型腔中的塑料熔体冷却至顶出温度,以便开模取件。

为了满足快速热循环注塑工艺对模具温度大范围快速变化的要求,动态模具温度控制系统必须相应地具备以下三个功能特性:

第一,能够将模具型腔表面加热至塑料的玻璃化转变温度以上,并在高模温状态下维持一定的时间,以使熔体在高模温下完全充满型腔。

图2-1 快速热循环注塑技术与常规注塑技术的模具温度变化对比(www.daowen.com)

第二,必须具备足够快的模具加热/冷却速率,以将快速热循环注塑工艺的注塑成型周期控制在合理的范围内。

第三,能够实现模具温度的闭环控制。通过在模具中至少安装一个温度传感器和配备相应的模具温度控制系统,以实现模具温度的实时监控。

对于满足以上模具温度控制要求或者说配备了具有以上特性的动态模具温度控制系统的注塑成型工艺即可称为快速热循环注塑工艺。由此可知,由于隔热层加热、脉动冷却等被动加热技术很难将模具型腔表面温度加热至塑料的玻璃化转变温度以上并维持一定时间,因此这些基于被动加热技术的注塑成型工艺一般不被划归于快速热循环注塑工艺的范畴。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。