在注塑成型过程中,一般涉及成型质量的要素有外观性、尺寸精确度性和功能性等的内容。外观性要素与制品的实用性有关;制品的尺寸精度是其作为各种部件使用时的重要品质要素,而成型制品功能性要素包括力学性能、耐热性能、耐化学药品性、电气特性等。热塑性树脂成型品的外观不良和注塑条件密切相关,也与其制品的用途密切相关。下面分析几种常见缺陷的产生原因及其改进方法[2,4,6]。

1.短射(欠注)

熔体进入型腔后没有充填完全,导致塑件缺料称为短射或欠注,如图1-6所示。短射常发生在制品壁厚较薄的地方或流动路径的末端区域。任何会增加塑料流动阻力,或是妨碍足量塑料流入型腔的因素,都可能造成塑件短射。一般可通过选择流动性好的塑料材料、调整浇注系统设计(如改变浇口位置、浇口尺寸、流道尺寸)、改变成型条件(如提高注射温度、注射压力、注射速率、保压压力、模具温度)来改善。

图1-6 短射(欠注)

2.飞边

当塑料熔体被迫从分型面挤出模具型腔产生薄片时便形成了飞边,薄片过大时叫做披风,如图1-7所示。飞边多发生在模具的不连续处(通常是分型面、排气孔、排气顶针、滑动机构等),是由于塑料过量充填造成外溢的瑕疵。锁模力过小、合模精度不高、模具变形、熔体过热等均可能造成飞边。对于飞边的处理重点应放在模具设计的改善方面,而在成型条件上,可从降低熔体流动性方面着手。

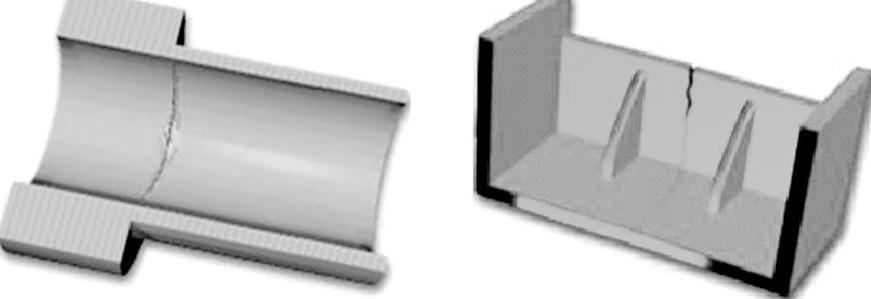

3.熔接痕

在熔融塑料充填型腔时,如果两股或更多的熔体在相遇时前沿部分已经冷却,使它们不能完全融合,便会在汇合处产生线性凹槽,形成熔接痕,如图1-8所示。成型制品中由孔洞、嵌件、制品厚度变化引起的滞留和跑道效应都有可能形成熔接痕。

图1-7 飞边

图1-8 熔接痕

熔接痕是常见的塑件缺陷,其存在不仅影响制品的外观质量,而且对制品的力学性能影响很大,特别是对于纤维增强塑料、多相共混聚合物等的影响更为明显。由于制品结构的复杂性,熔接痕很难避免,但是可以从以下几个方面着手改善:通过改变浇口位置、浇口尺寸、型腔的壁厚以及流道系统的设计来改变熔接痕的位置,尽量将其置于制品不醒目而且强度要求不高的地方;通过调整熔体交汇时的温度,提高熔接痕的拉伸强度和压缩强度,并尽量使痕迹不明显;通过调整浇口数目和位置减少熔接痕的数量。温度对熔接痕的影响非常大,若熔体交汇时的温度与注射温度相差不到20℃,一般熔接痕的质量都可以接受,最为理想的情况是熔体交汇时的温度等于注射温度。

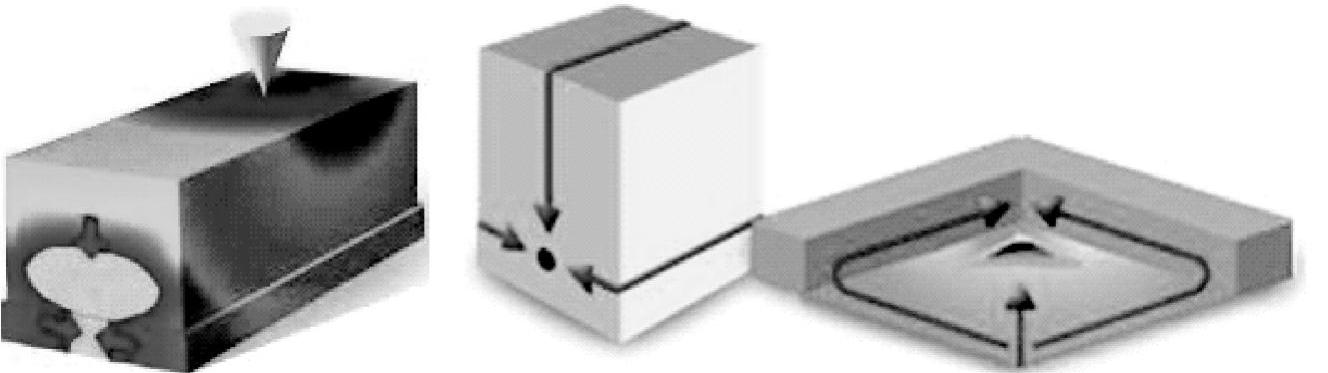

4.气穴

在塑料熔体充填型腔时,多股熔料前沿包裹形成的空腔或者熔料填充末端由于气体无法排出导致充填不完全的现象,称为气穴,如图1-9所示。气穴通常发生在空气无法从排气孔或嵌件的缝隙逃逸时,一般出现在最后充填的区域,假如这些区域的排气孔太小或者没有排气孔,就会造成气穴,使塑料内部出现空洞或气泡、塑件短射或表面瑕疵。另外,塑件壁厚差异较大时,塑料容易往厚壁处流动而造成竞流效应,这也是造成气穴的主要原因。应通过调整浇注系统或注塑工艺参数来消除气穴现象。

图1-9 气穴

5.翘曲变形

因制品内部收缩不一致导致内应力不同引起的变形称为翘曲变形,如图1-10所示。模具设计不合理、工艺操作不当、冷却不均匀都有可能引起塑件的翘曲变形。由成型条件引起残余应力造成翘曲变形时,可通过降低注射压力、调整冷却方法使模具温度均匀以及提高熔体温度等方法加以解决。由脱模不良引起应力变形时,可通过增加推杆数量或面积、设置脱模斜度等方法加以解决。对于成型收缩所引起的变形,必须通过模具设计,使制品厚度一致。

图1-10 翘曲变形

6.凹痕与缩孔

凹痕是由于塑料的注射量低于型腔的容积,造成塑件表面局部下陷而产生的,一般发生在塑件的厚壁区域,或者是筋、凸毂、内圆角相接的平面上。缩孔是塑件内部的真空气孔。发生凹痕和缩孔是因为塑件冷却时,塑件壁厚差异太大,在壁厚处局部收缩,没有足够的塑料补偿而造成的;另外,因为散热不均匀等因素,在与筋或外凸特征平面相接的另一侧常常发生凹陷,产生凹痕,如图1-11所示。改变浇口的位置和尺寸、流道尺寸和制品设计(如减小壁厚、将凹痕表面设计成花纹进行掩饰等)都可以改善凹痕情况。

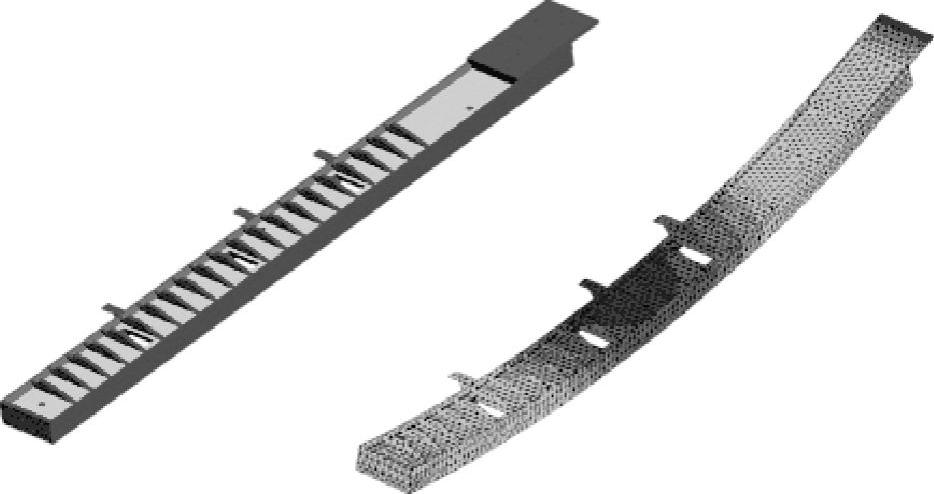

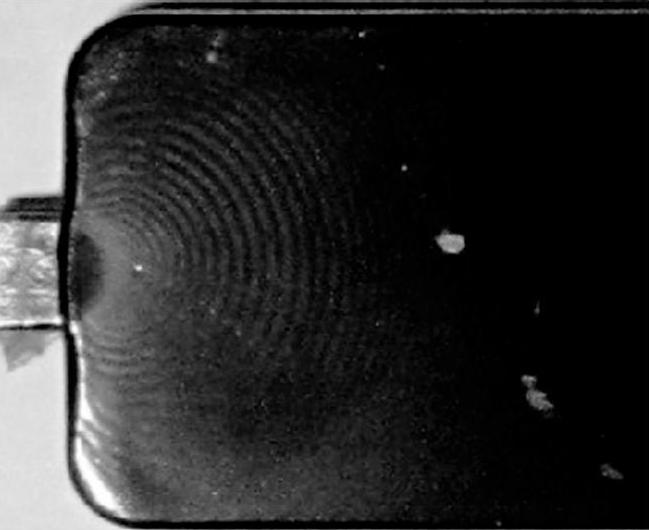

7.流痕

流痕是塑件在浇口附近形成的涟波状的表面瑕疵,如图1-12所示。流痕产生的原因是塑件温度分布不均匀或塑料凝固太快,熔体在浇口处产生乱流、形成冷塑料或是保压阶段没有补偿足够的塑料所致。造成这些问题的因素包括:熔体温度太低、模具温度太低、注射速率太小、注射压力太低或者流道和浇口太狭小。可通过改进浇口设计、模具设计以及优化注塑工艺参数(如提高模具及喷嘴的温度、提高注射速率和充模速率、增加注射压力和保压时间等)来消除流痕。

图1-11 凹痕(https://www.daowen.com)

图1-12 流痕

8.银纹

银纹是指在塑件表面出现的微小的流动花纹,是塑件表面沿流动方向出现的银白色的流线现象,如图1-13所示。银纹是空气或湿气挥发以及不同塑料混入后分解烧焦而在塑件表面形成的喷溅痕迹。塑料在存储时会吸收相当程度的湿气,如果成型前未经过适当的干燥处理,湿气会在注塑成型时转变成水蒸气,在塑件表面形成喷溅的痕迹;塑料在塑化阶段,会在熔体内包含一定数量的空气,如果空气无法在注射阶段散发,也会在塑件表面留下银纹。另外,有些裂解的塑料或烧焦的塑料粒子也会在塑件表面留下银纹。充分干燥塑料原料,适当提高料筒温度和延长成型周期,尽量采用内加热式注料口或加大冷料井及加长流道,改善模具的排气条件,均可有效避免或减轻银纹现象。

9.黑斑及黑条纹

黑斑、黑条纹是指在塑件表面呈现的暗色点或暗色条纹,如图1-14所示。出现黑斑或黑条纹的原因是塑料有杂质污染、干燥不当,或是塑料在料筒内停滞太久而过热降解。可通过调整塑料原料的准备过程、变更模具设计、定期清理模具、调整成型条件等方法来避免黑斑和黑条纹的产生。

图1-13 银纹

图1-14 黑斑

10.焦痕

在流程末端产生的烧焦状外观,主要是型腔中残留的气体引起的,如图1-15所示。可通过改善模具设计和提高模具(尤其是焦痕处)的排气性能来消除焦痕的影响。

11.表面剥离

表面剥离是指在塑件表面出现的层状剥离塑料,如图1-16所示。造成塑件表面剥离的原因有:混合塑料之间的兼容性不好,成型过程中使用了过量的脱模剂,型腔内熔体温度太

图1-15 焦痕

图1-16 表面剥离

低,湿气太重,浇口或流道具有尖锐转角等。对原材料进行干燥除杂处理,变更模具设计(将浇口的转角平滑化,设计成圆角),调整成型条件(提高料筒温度、模具温度)等均可避免塑件表面剥离的发生。

12.脆化

脆化是指制品的韧性不够或耐冲击性能差,如图1-17所示。引起脆化的主要原因有:物料发生水解或热分解,聚合物相对分子质量降低,存在熔接痕等。

图1-17 脆化

13.鱼眼

鱼眼是一种塑件表面的瑕疵,是由于未熔化的塑料被挤压到型腔内,从而在塑件表面呈现的瑕疵,如图1-18所示。鱼眼形成的原因主要包括:料筒温度太低,添加了太多的回收塑料,塑料受到污染,螺杆转速太低和背压太低等。消除鱼眼的方法主要有:降低添加的回收料的比例,提高料筒温度、背压等。

图1-18 鱼眼

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。