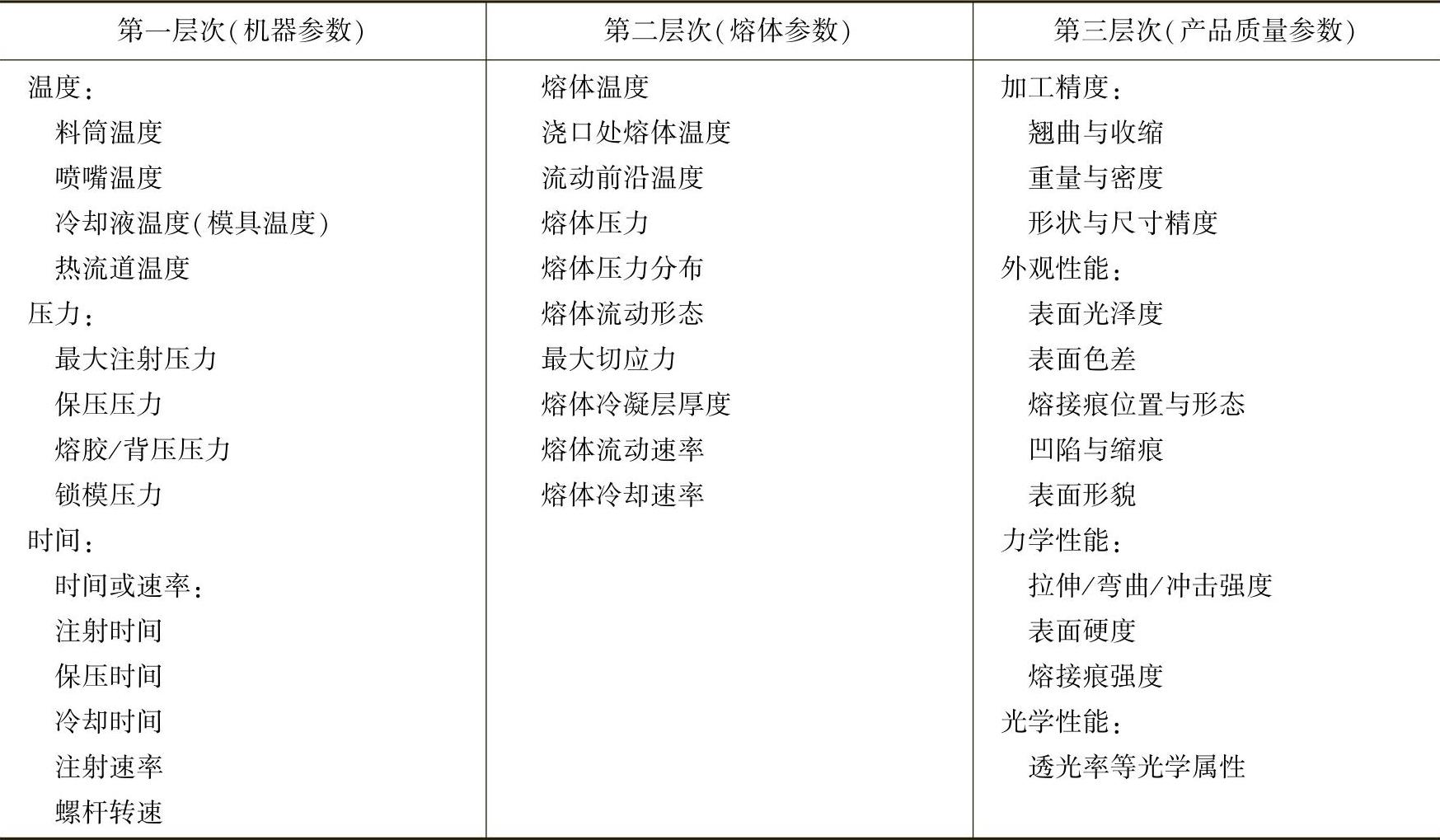

在确定了注塑机、塑料材料和模具结构之后,塑件产品的质量将主要取决于注塑工艺参数设定的合理性。影响注塑工艺的参数有很多,并且具有非线性和高度耦合的特征,这决定了注塑工艺参数设定的复杂性。通过综合考虑各注塑工艺参数的特点及其与产品品质关系的紧密程度,它们可以被分为三个层次:第一层次是机器参数,第二层次是熔体参数,第三层次是产品质量参数,见表1-1。

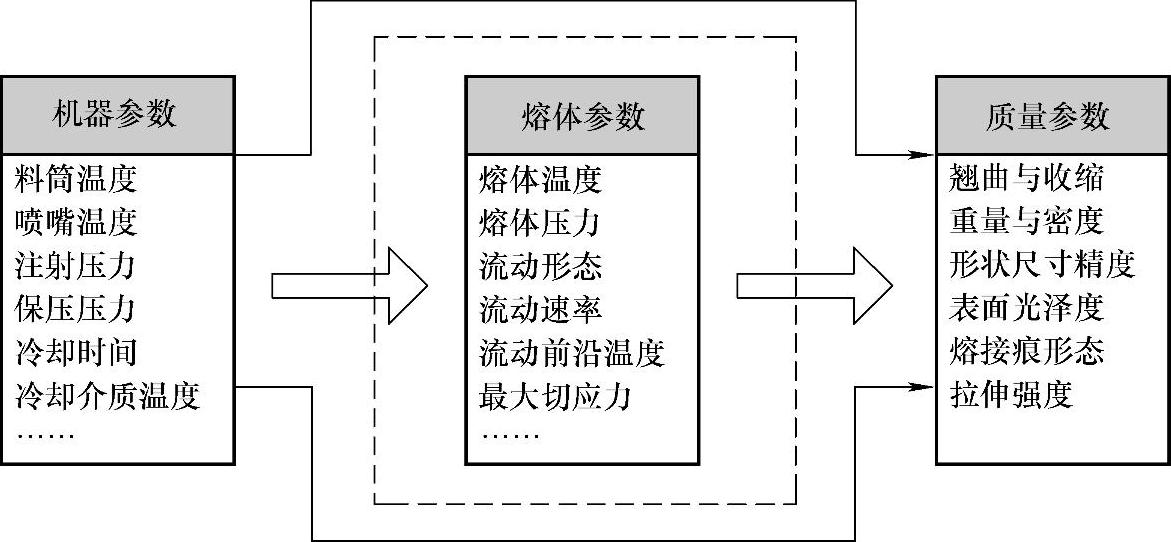

机器参数指的是可以通过注塑机及其他辅助设备(模温机、热流道温度控制器、气辅设备等)设定的工艺参数。根据参数物理性质的不同,机器参数可分为温度、压力和时间(或速率)三大类。由于注塑过程的实质就是塑料熔体流动充填与冷却定型的过程,所以第二层次注塑工艺变量的熔体参数将直接影响最终成型产品的质量(第三层次工艺参数),第三层次的产品质量参数又大致分为加工精度、外观性能、力学性能和光学性能四大类。图1-5所示为三个层次注塑工艺参数之间的关系。从表面上看,注塑成型过程就是一个塑料材料熔融、填充和冷却定型的简单过程。但实际上,它是一个相当复杂的非线性动态过程,成型过程中塑料材料将经历复杂的热力耦合作用。其复杂性不仅体现在注塑工艺参数繁多,而且还体现在各工艺参数间的交互影响和作用。为了实现对注塑工艺的精确控制,获得合格的塑件产品,有必要研究建立各层注塑工艺参数的关系。对于机器参数,当前注塑机及相关辅助设备的控制系统或单元已可实现对所有机器参数的全闭环实时全过程控制,并具有较高的控制精度和稳定性。而对于熔体参数,由于注塑过程中熔体的流动成型是在密闭的模具型腔中进行的,并且熔体充填过程通常是在很短的时间内完成的,因此很难实现对注塑过程熔体参数的实时监测和控制。实现对第三层次注塑工艺参数——塑件产品质量参数的控制是注塑工艺控制的最终目标。然而,由于受到当前实时质量检测评价技术的限制以及塑件质量评价本身的不确定性,故很难实现对注塑生产过程中塑件质量参数的实时在线控制。鉴于以上原因,当前注塑工艺控制主要是通过调节控制机器参数以间接控制产品的质量参数。为此,许多研究人员利用注塑试验、计算机模拟等手段,并结合试验设计、回归分析、方差分析、人工神经网络、专家系统、遗传算法等数据统计、分析与优化技术,以研究机器参数对产品质量参数的影响规律,构建它们之间的对应关系,为机器参数的调节与控制提供依据。下面将简要介绍几个主要机器参数对产品质量的影响规律及设定原则。

表1-1 三个层次的注塑工艺参数

温度是机器参数中最重要的工艺变量之一,主要包括料筒温度、喷嘴温度、模具温度等。其中,料筒温度与喷嘴温度直接影响塑料熔体进入流道系统前的温度。适当提高料筒温度和喷嘴温度,可以提高熔体温度,降低其黏度,增强其流动性能和熔体充填过程中的压力均衡性,从而有利于改善塑件产品的外观质量,提高塑件的冲击强度和熔接线强度,并减小塑件收缩率、翘曲度、取向度和内应力。但料筒温度与喷嘴温度不宜设置得过高,否则塑料熔体容易发生分解,从而降低塑件的力学性能。模具温度对塑件的性能和表观质量有较大影响,模具温度的高低取决于塑料材料的特性、塑件尺寸与结构、塑件性能要求以及其他工艺条件。总之,提高模具温度有利于降低型腔中塑料熔体的冷却速度,减小熔体的充模阻力,提高熔体充填型腔和复制型腔表面结构的能力,从而有利于成型结构复杂、流长比大或具有细小结构特征的塑件,减小塑件内部的残余应力和取向应力,改善塑件的外观质量、熔接线强度和性能结构均一性。但较高的模具温度会延长冷却时间,从而降低注塑生产效率和增大塑件收缩。另外,在注塑过程中,应当保证各温度参数的均匀性。在任何情况下,不均匀的温度分布都会引起塑件收缩率的不均匀,产生残余应力和翘曲变形。(https://www.daowen.com)

图1-5 三个层次注塑工艺参数之间的关系

压力参数主要包括最大注射压力、保压压力、锁模力和塑化压力等。在注射阶段,熔体的充模流动过程是通过注射时间(或注射速率、熔体流量)进行控制的。随着型腔中熔体的不断增加和冷却,熔体的流动阻力不断增大,此时也就需要相应地增加注射压力,以保证熔体按照设定的注射速率进入模具型腔。设定的最大注射压力应当能够克服熔体流动过程中产生的最大阻力,以保证熔体可以在预设的注射时间内完全充满型腔,否则产品易出现短射缺陷。保压的作用是对型腔内的熔体进行压实、补偿冷却收缩,使塑料紧贴型腔壁以获得精确的形状,并有利于汇流处熔体的融合。保压可以减少塑件收缩,提高塑件的密度、熔接线强度和尺寸稳定性。但保压压力不宜过大,否则产品易产生飞边,且易造成脱模困难。锁模力是注塑机合模装置对注塑模具施加的最大夹紧力。锁模力不足,塑件易产生飞边或无法成型。而如果锁模力过大,模具则会发生变形,导致成型的产品不满足要求,同时还会造成系统资源的浪费。螺杆顶部熔料在螺杆旋转后退时所受到的压力称为塑化压力,也称背压。增加塑化压力可加强螺杆对熔体的剪切作用,从而提高熔体的温度,改善熔体温度的均匀性和熔体的混炼效果,便于排出熔体中的气体。但是过高的塑化压力易造成树脂材料的分解,导致塑件变色、性能变劣,同时还可能引起流涎和动力过载。

时间参数主要包括注射时间、保压时间、冷却时间等。时间参数的大小直接影响注塑生产效率。一般说来,注射速率应根据工艺要求、塑料的性能、制品的形状及壁厚、流道系统及模具结构的冷却情况来选定。注射时间短,注射速率大,则熔体充模速度快,由于剪切热增加且熔体受冷却的影响小,故型腔内熔体温度高、均匀性好,熔体压力传递性好,从而使成型产品的尺寸稳定性好、熔接线强度高,并可成型薄壁、结构复杂的大型精密塑件。但注射时间不宜过短或注射速率不宜过大,否则塑料高速流经喷嘴时,易产生大量的摩擦热,使物料发生热解和变色,型腔中的空气由于被急剧压缩产生热量,在排气口处有可能出现制品烧伤现象,从而降低产品的力学性能和外观品质。如果模具结构设计合理,保压时间的最佳值应等于注射结束到浇口冻结的时间。保压时间过短,制品易产生凹陷、气泡、尺寸偏小、重量不足等缺陷。保压时间过长,制品内应力大、强度低,且易造成脱模困难。冷却时间是整个注塑循环周期的最主要组成部分,约占整个成型周期的50%~75%。冷却时间取决于塑料材料的热物理属性、厚度、模具温度及结构,其设定原则应以脱模顶出后产品变形在合理范围内为宜。冷却时间过短,塑件容易出现不期望的翘曲和变形;冷却时间过长,则会降低注塑生产的效率和经济性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。