在注塑过程中,塑料熔体的流动和最终成型全部是在注塑模具中完成的。因此,注塑模具对于最终成型的塑料产品质量具有极其重要的影响。模具结构设计是获得合格注塑产品的关键,它直接关系着模具开发工作的成败。注塑模具由动模和定模两个部分组成。动模安装在注塑机的移动模板上,定模安装在注塑机的静止模板上。注塑成型时,在合模机构的作用下,动、定模紧密闭合,构成浇注系统和型腔。当密闭型腔中的熔体冷却定型后,分离两侧模具,以取出塑件。

注塑模具一般由以下几部分组成:成型零部件、浇注系统、导向与定位机构、脱模机构、侧向分型与抽芯机构、固定安装部件、模具温度调节系统、排气机构及其他辅助机构[4]。

1.成型零部件

赋予成型材料形状和尺寸的零件。通常由型芯、凹模或型腔以及螺纹型芯或型环、镶块等构成。

2.浇注系统

将熔融塑料由注塑机喷嘴引向闭合的模具型腔。通常由主流道、分流道、浇口和冷料井等组成。

3.导向与定位机构

为了保证动模与定模闭合时能准确对准而设计的导向部件。通常由导柱和导套组成。

4.脱模机构

实现塑件脱模的装置。脱模机构的结构形式较多,最常用的有推杆、推管和推件板等脱模机构。

5.侧向分型与抽芯机构

对于有侧孔或侧向凹模的塑件,在被推出之前必须先进行侧向抽芯或分开凹模拼块(分型)方能顺利脱模。(www.daowen.com)

6.模具温度调节系统

为了满足注塑成型工艺模具温度的要求,需要由模具温度调节系统对模具温度进行调节。

7.排气机构

为了将模具型腔内的气体顺利排出,防止塑件产生气穴等缺陷,常在模具分型面处开设排气槽;对于小型塑件,因排气量不大,可直接利用分型面排气。许多模具的推杆或型芯与模板的配合间隙均可以起到排气的作用,可不必另开设排气槽。

8.其他辅助机构

包括支承、固定零件,定位或限位零件等。

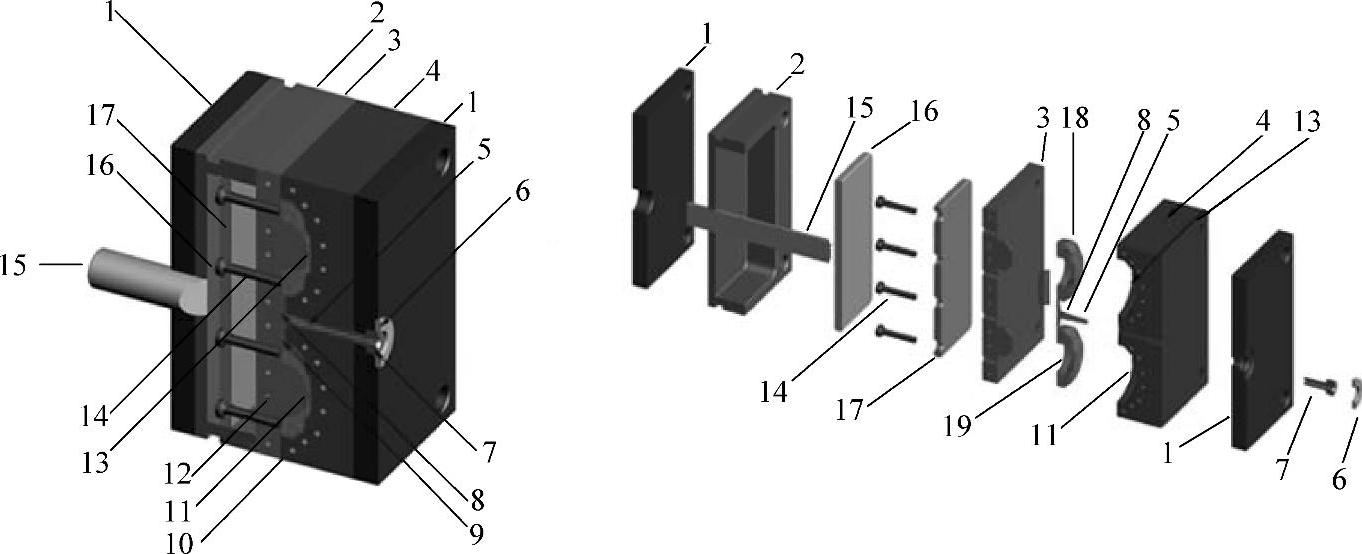

图1-3所示为一种典型的注塑模具结构。

图1-3 一种典型的注塑模具结构

1—支承板 2—顶杆框 3—模具型芯板 4—模具型腔板 5—主流道 6—定位圈 7—主流道衬套 8—分流道 9—浇口 10—分型面 11—型腔B 12—冷却管道 13—型腔A 14—顶针 15—顶杆 16—顶板 17—顶针固定板 18—塑件A 19—塑件B

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。